Business – Fabrication – Industries verticales

D’un point de vue personnel, faire le bilan d’une année qui s’achève amène toujours les gens à passer en revue les expériences, tristes ou heureuses, les pics et les creux de leur vie. C’est la raison pour laquelle, on n’a jamais ou rarement une réponse unanime. D’un point de vue professionnel et dans le domaine des sciences (technologies) en particulier, il existe souvent un ensemble de tendances sur lesquelles la majorité des professionnels s’accordent.

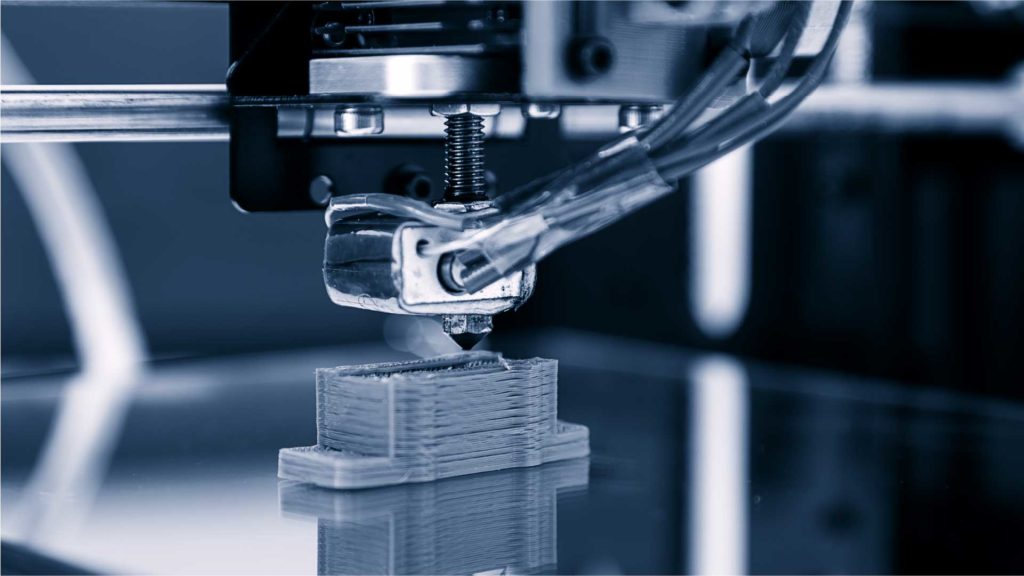

Comme la plupart des secteurs, celui de la fabrication additive n’a pas fait exception aux changements et aux perturbations causés par la pandémie. Si les tendances que nous avions prédites à la fin de l’année 2020 étaient pour la plupart justes, d’autres tendances sont sorties du lot, nous faisant envisager d’autres voies de croissance pour l’impression 3D/la fabrication additive.

Dans cette revue, nous avons classé les principales tendances qui ont marqué 2021 en trois catégories : Business, Fabrication et Industries verticales.

Business : Carrières, fusions & acquisitions, « IPOs vs SPACs »

La première chose à noter est que l’année 2021 a été marquée par de nombreuses nominations au sein des entreprises de fabrication additive qui tentaient de trouver le bon équilibre au lendemain de la pandémie. La pandémie a poussé les entreprises de fabrication additive à créer un nouvel environnement et un nouveau mode de fonctionnement pour leurs employés, un environnement qui nécessite de prendre en compte les objectifs de Diversité, Equité et Inclusion (DEI) et le travail à distance. Pour d’autres entreprises, il s’agissait de mettre en place une nouvelle équipe de direction qui les aiderait à traverser cette pandémie sans trop de dommages.

Cela dit, les « fusions et acquisitions » (en anglais Mergers & Acquisitions = M&A) qui étaient la dernière tendance dans notre bilan de 2020 se sont avérées être la première tendance que nous avons remarquée au début de 2021. Avec plus de 54 acquisitions (y compris les SPACs = Special Purpose Acquisition) enregistrées tout au long de l’année – le plus grand nombre jamais rapporté depuis que la FA est reconnue comme une véritable industrie -, il est juste de dire que 2021 a été une année de consolidation. Pourtant, les acquisitions et les fusions n’ont rien de nouveau dans l’arène de la fabrication additive. En fait, les fusions ont été à l’origine de l’essor initial de l’industrie.

Il y a dix ans, les fusions étaient motivées par le potentiel que l’impression 3D représentait pour des entreprises comme Stratasys et 3D Systems (il s’agissait des principales entreprises qui ont acquis d’autres pour s’assurer une place de choix dans le secteur à l’époque). Cette année, en revanche, les consolidations ont été marquées par des entreprises qui étaient initialement à la recherche de plus de ressources financières pour prospérer. Ces fusions ont également souligné le potentiel de la FA pour faire progresser les besoins de la production industrielle. Des fabricants d’imprimantes 3D aux producteurs de matériaux en passant par les sociétés d’industries verticales utilisant la FA, certaines acquisitions étaient attendues, d’autres ont été surprenantes. Stratasys, 3D Systems et Desktop Metal sont les entreprises qui ont mené le jeu des fusions et acquisitions cette année, avec le plus grand nombre d’acquisitions signalées. Il est intéressant de noter que, contrairement à d’autres entreprises qui n’ont acquis que d’autres PME, 3D Systems donnait d’une main et reprenait d’une autre. D’autre part, parmi les acquisitions les plus surprenantes, l’acquisition d’ExOne par Desktop Metal est celle qui nous a laissés sans voix – et qui pourrait pourtant constituer un véritable mariage de force pour le jet de liant.

Dans un autre ordre d’idées, cette catégorie « business » révèle également qu’un grand nombre d’entreprises sont entrées en bourse cette année par le biais de SPAC ou d’IPO.

Il est intéressant de noter que l’entrée en bourse par le biais d’un SPAC a été plus attrayante pour les sociétés de FA que l’entrée en bourse par le biais du processus classique d’introduction en bourse. Neuf sociétés sont entrées en bourse par le biais d’un processus SPAC contre sept pour le processus traditionnel d’introduction en bourse (statistiques de septembre 2021). Nous avons tenté de comprendre l’univers des marchés boursiers dans lequel les sociétés de FA entrent et cette préférence pour les processus SPAC. Nous avons découvert que l’attraction va dans les deux sens : les entreprises technologiques sont actuellement la cible préférée de la plupart des SPACs et les entreprises technologiques de FA à forte croissance cherchent également un moyen d’entrer en bourse. Sans oublier que, la FA étant depuis le début une technologie de rupture, les fondateurs et les cadres qui sont au cœur de ces entreprises sont susceptibles d’être attirés par des mécanismes inhabituels mais perturbateurs comme les fusions SPAC, pour entrer en bourse.

Nous avons consacré un dossier exclusif à ce processus, ses avantages, ses inconvénients et incitons les entreprises à rester prudentes.

La Fabrication

L’impression 3D métal a toujours été la catégorie qui a su tirer son épingle du jeu sur le marché de la fabrication additive. Il est difficile de le confirmer aujourd’hui quand on sait que cette année a été très difficile pour les entreprises d’impression 3D métal. La vérité est que l’aérospatiale est l’un des principaux secteurs verticaux qui exploitent le plus les technologies de fabrication additive métal et c’est un secteur qui a été sévèrement touché par la pandémie de Covid-19. En fait, depuis décembre 2020, un large débat s’est ouvert sur la manière dont cette industrie génératrice de revenus de longue date va se remettre complètement sur les rails – et ce en prenant en compte la fabrication des avions, la chaîne d’approvisionnement et les activités de soutien après-vente.

Elle a finalement réussi à se sortir de ce pétrin, mais ce n’était pas suffisant pour rester en tête des processus de fabrication qui ont été exploités dans les applications de FA, ou en tête des processus de fabrication qui ont été vendus cette année.

Toutefois, il faut reconnaître la constance de la FA polymère et la capacité des acteurs de ce domaine à progresser là où on ne les attend pas.

Outre des entreprises leaders comme 3D Systems, Sintratec et Sinterit sont souvent les premiers noms qui viennent à l’esprit des professionnels lorsqu’il s’agit d’explorer la technologie SLS. Il convient ici de reconnaître les efforts déployés par d’autres acteurs pour s’assurer une place autour de la table internationale. Nous pensons ici à la société Wematter, basée en Suède, qui a obtenu une levée de fonds, amélioré son pack d’impression 3D SLS au niveau du logiciel et de la fabrication, et n’a cessé de se développer sur de nouveaux marchés.

Nexa3D n’est pas en reste. Alors que le battage médiatique a porté sur la première imprimante 3D de bureau de la société, basée sur sa technologie exclusive de photopolymérisation de la sous-couche lubrifiante (LSPc), il convient de noter que le fabricant d’imprimantes 3D a mis au point un système de frittage sélectif par laser (SLS) QLS 350 qui peut atteindre une vitesse de huit litres par heure à une densité de travail de 20 %.

Par ailleurs, il est impossible pour nous de mentionner la technologie LSPc de Nexa3D sans souligner la nécessité de surveiller les acteurs qui ambitionnent de faire de la FA photopolymère un candidat idéal pour la production d’applications finales. Avec Carbon, nous avons vu quelques exemples vraiment cools dans l’industrie du sport, mais je dirais qu’Azul3D, Axtra 3D, dp polar et Cubicure sont d’autres sociétés à surveiller dans ce domaine.

Étonnamment, le secteur de la fabrication a également vu l’essor de la fabrication additive par fil, ou WAAM (Wire-Arc Additive Manufacturing). Rappelons que le premier brevet pour cette technologie a été accordé dans les années 1920, ce qui signifie qu’il s’agit de l’un des plus anciens procédés de fabrication additive existants. Pourtant, cette technologie est la moins mise en avant dans la gamme des procédés de FA reconnus. Nous avons mené une enquête approfondie sur la raison de cette lenteur d’adoption, et il s’avère que la clé du succès pourrait résider dans les lacunes qui doivent encore être comblées dans la chaîne d’approvisionnement. Cependant, ces domaines d’amélioration mis à part, WAAM a démontré cette année sa capacité à fournir de l’efficacité dans les industries qui sont susceptibles de propulser la croissance de la FA. Avec des applications intéressantes et concrètes dans les secteurs de l’industrie lourde, du pétrole, du gaz et l’industrie maritime, ainsi que de l’énergie, le WAAM peut se faire une place de choix dans les segments susmentionnés et offrir une réelle proposition de valeur commerciale à tous les fabricants qui souhaitent en faire leur activité principale.

Sur une autre note, aussi vrai qu’il est impossible de parler de fabrication sans parler d’impression 3D métal, il est tout à fait impossible de parler de fabrication sans un mot pour l’impression 3D FDM.

Le procédé qui reste le procédé de FA le plus largement utilisé dans toutes les industries a été marqué par l’intérêt croissant des fabricants d’imprimantes 3D FDM pour l’impression 3D FDM métal. C’est une tendance qui va continuer à prendre de l’ampleur tout au long de l’année 2022. Forward AM, la marque AM de BASF, a peut-être créé un véritable engouement autour de l’impression FFF métal en lançant son premier filament métallique il y a deux ans, puis un autre l’année dernière, mais n’oublions pas que cela fait plus de 6 ans que des entreprises comme Virtual Foundryexplorent et développent des solutions pour rendre l’impression 3D métal accessible via le FFF métal.

D’autres entreprises ont fait leurs débuts dans l’impression FFF métal cette année : Le fabricant d’imprimantes 3D BCN3D qui a annoncé un « Metal Pack » pouvant être attaché à sa gamme d’imprimantes Epsilon pour permettre l’extrusion du filament métallique Ultrafuse de BASF et 3DGence qui a lancé sa gamme d’imprimantes BME ELEMENT, ainsi que ses propres filaments métalliques.

En parlant de matériaux, à part les filaments métalliques qui vont se développer en 2022, le segment des matériaux est une catégorie qui évoluera toujours car la croissance est portée par les clients qui veulent réaliser des applications spécifiques.

En ce qui concerne les logiciels, le marché préconise actuellement des plates-formes logicielles ouvertes qui aideront à gérer l’ensemble des opérations de FA que les ingénieurs doivent effectuer pour la fabrication de pièces. Si les derniers développements de Stratasys avec sa plateforme de FA GrabCAD® ne sont pas une surprise, il y a un tas de startups qui proposent des solutions qui méritent d’être suivies dans le domaine : Oqton, Authentise, ou Additive Flow sont quelques noms que nous garderons à l’esprit.

Parlant de l’avenir, Noah Mostow et Terry Wohlers, de Wohlers Associates, estiment qu’un des domaines à améliorer sera le « suivi et l’optimisation du flux de travail de bout en bout à l’aide de systèmes d’exécution de la fabrication (MES) basés sur le cloud. » « Pour la FA métal, les organisations vont investir davantage dans le suivi des processus. Pour la FA des polymères et des métaux, il faut s’attendre à de nouveaux développements en matière de vitesse de fabrication et de post-traitement automatisé, ce qui permettra de réduire les coûts par pièce« , indiquent-ils.

Industries verticales

Alors que nous fermons le segment de la fabrication pour nous concentrer sur les secteurs verticaux qui se sont démarqués en 2021, il est difficile de ne pas souligner l’importance croissante de la durabilité dans tous les aspects de la fabrication. En réalité, la durabilité constitue à elle seule une « catégorie » ou un « segment » entier de cette industrie, car elle peut être abordée sur plusieurs fronts.

Nous avons consacré une édition entière de 3D ADEPT Mag à ce segment. Le sujet était déjà une tendance clé en 2020, les entreprises étant de plus en plus conscientes de la nécessité de repenser leur modèle économique ou leurs parcours de fabrication pour atteindre les objectifs climatiques. Le sujet était à l’ordre du jour cette année et continuera d’avoir un impact sur les actions des entreprises l’année prochaine. En attendant, reconnaissons les efforts de Sherry Handel pour encourager les entreprises à agir dans ce sens au sein d’AMGTA. L’association à but non lucratif a accueilli 22 organisations cette année, a accordé un don de 100 000 dollars à Yale pour financer la recherche sur l’évaluation du cycle de vie de la FA et a annoncé son premier projet de recherche sur l’évaluation du cycle de vie de la fabrication additive.

L’année n’a pas été que très chargée pour AMGTA. D’autres entreprises ont réalisé des applications qui tiennent compte des besoins en matière de durabilité et d’économie circulaire, mais le plus difficile jusqu’à présent est de pouvoir les quantifier. Nous pensons que c’est la voie que nous suivrons le plus l’année prochaine : découvrir des données qui révèlent à quel point les technologies et les applications sont durables.

En ce qui concerne les industries verticales, pour une raison quelconque, nous étions persuadés que les secteurs de l’automobile, de la médecine et des soins de santé seraient les verticaux dont nous parlerions le plus dans cette revue. Il s’avère que, malgré les progrès réalisés dans ces secteurs verticaux – notamment en termes de cellules de batterie et de véhicules électriques dans le domaine automobile -, les secteurs verticaux qui ont le plus progressé cette année sont l’impression 3D alimentaire et l’impression 3D de construction.

Avec les nombreux projets qui se déroulent actuellement à travers le monde, que ce soit aux États-Unis, en Allemagne ou aux Émirats arabes unis, le marché mondial de l’impression 3D pour la construction pourrait être sur la bonne voie pour passer de 3 millions d’USD en 2019 à 1 575 millions d’USD d’ici 2024, avec un TCAC de 245,9 % entre 2019 et 2024.

Plusieurs entreprises ont décidé de se spécialiser dans ce domaine, qu’il s’agisse d’entreprises issues du secteur de la construction classique ou d’entreprises technologiques qui fournissent des services d’impression 3D pour la construction depuis le premier jour. Quel que soit leur parcours, ces entreprises ont décidé de relever un défi commun à toutes les régions (Afrique, États-Unis, Europe, Asie) : la pénurie de logements.

Quant à l’impression 3D alimentaire, le segment entreprend une véritable mutation car on assiste à une utilisation croissante de l’impression 3D pour des applications qui vont au-delà de la finalité esthétique. Ce vertical a vu cette année le développement de produits alternatifs à la viande imprimés en 3D – dont certains sont déjà disponibles dans des restaurants sélectionnés -, de vitamines et de poissons imprimés en 3D. Les ventes de viande d’origine végétale, par exemple, ont augmenté de 45 % par rapport à 2020 et ce créneau pèse désormais 7 milliards de dollars. Parmi les noms que l’on retiendra ici, citons Redefine Meat, MeaTech, byFlow et SavorEat, pour n’en citer que quelques-uns.

Alors… ?

Il peut être accablant de réfléchir à une année qui se termine, en essayant d’en faire ressortir les points forts et de déterminer ce qui façonnera l’année à venir. Il se peut que certains développements ou secteurs d’activité n’aient pas été mentionnés, et ce n’est pas nécessairement parce qu’ils n’ont pas évolué… En fin de compte, le degré auquel ces tendances ont affecté l’industrie varie d’une région géographique à l’autre ou d’un secteur vertical à l’autre.

À l’avenir, « l’industrie de la FA continuera à investir dans les actions qui relieront la fabrication aux applications de production. En outre, la fabrication de produits personnalisés est attrayante pour beaucoup. Les entreprises voient des cas intéressants de production à court terme avec la FA. À mesure que les équipements vieillissent dans de nombreux secteurs, y compris l’armée, il devient difficile de trouver ou de fabriquer des pièces de rechange. L’impression 3D sera de plus en plus utilisée pour remettre les machines en service », commentent Noah Mostow et Terry Wohlers, nos invités dans cette revue.

Jusqu’à présent, pour l’ensemble de l’équipe de 3D ADEPT Média, se rendre à Formnext 2021 à Francfort – après presque deux ans d’événements virtuels, et ce qui semblait être des lockdowns sans fin – pour connecter avec les nouveaux et anciens visages de cette industrie restera le point culminant de notre année 2021.

Ce dossier exclusif a été initialement publié dans le numéro de Novembre/Décembre de 3D ADEPT Mag.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !