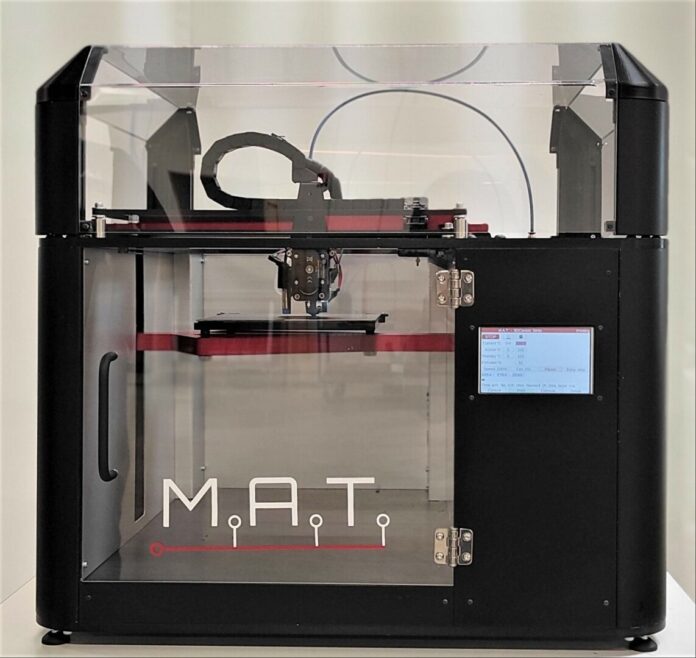

Le fabricant de machines 3DCeram élargit son domaine d’expertise avec une nouvelle imprimante 3D. Le fabricant que nous avions l’habitude de voir dans le domaine du SLA, proposera désormais ce qu’il appelle une Multi Additive Technology (M.A.T) – un nom simple et explicite qui combine les capacités de différentes technologies au sein d’une même plateforme : FFF, usinage et extrusion, également connue sous le nom de robocasting.

La nouvelle machine traitera des filaments, même s’ils sont fortement chargés (environ 50 %) en poudre céramique fine dispersée dans une matrice thermoplastique. Une fois la mise en forme effectuée par l’imprimante FFF, les pièces « vertes » sont ensuite soumises à un déliantage (processus d’élimination du liant) suivi d’un frittage (processus de compactage de la fine poudre de céramique) afin d’obtenir une pièce de céramique pure, explique l’entreprise. Les étapes qui suivent le processus de fabrication sont assez proches de celles observées dans la technique de FA pour granulés.

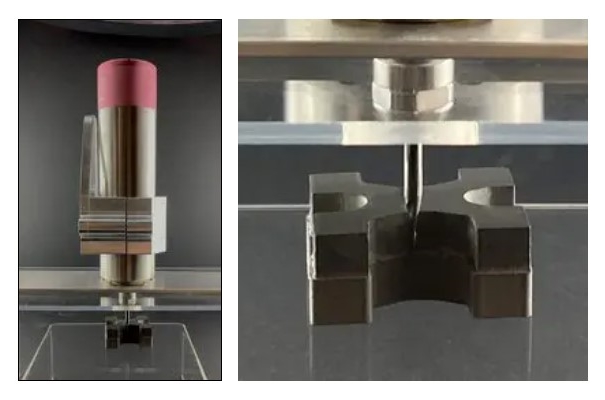

Contrairement au processus FFF standard, où les filaments sont beaucoup plus fragiles et souples et ne se plient pas si facilement, la solution M.A.T. de 3DCeram nécessite un moteur d’extrudeuse et un mécanisme d’extrusion. Ces options facilitent l’extrusion des filaments tout en garantissant un moyen de surmonter la viscosité et pousser le liquide fondu hors de la fine buse ; une buse qui peut être aussi petite que 0,3 mm de diamètre.

En outre, comme les filaments de la plupart des céramiques techniques ont tendance à fondre à des températures qui peuvent être inférieures de 50 à 100 °C à celles des matériaux plastiques FFF, ils se ramollissent déjà à des températures de 40 à 50 °C.

Cela signifie que pendant que le filament se réchauffe près de la buse, il doit être refroidi partout ailleurs. En outre, de nombreux autres points doivent être pris en compte, comme le choix d’un matériau résistant à l’abrasion et la taille de la buse, les paramètres d’extrusion qui sont sensiblement différents de ceux des thermoplastiques, les algorithmes de tranchage pour réduire le stress interne dans le corps pendant la mise en forme, etc.

En ce qui concerne le robocasting, l’entreprise explique que les céramistes l’utilisent souvent pour extruder une pâte céramique à travers une buse. Cette technique ne nécessite pas de processus de fabrication de filaments précis, au prix d’un contrôle réduit de l’extrusion et d’une plus grande rugosité de la surface. Cela signifie qu’en changeant rapidement de tête, on peut passer de la technologie FFF au robocasting.

D’autres caractéristiques de l’imprimante 3D méritent d’être mentionnées : refroidissement à l’eau de la tête d’extrusion du filament sensible à la chaleur, contrôle en boucle fermée des moteurs XYZ de l’imprimante, chauffage radiatif direct des pièces imprimées pour améliorer l’adhérence des couches.

En ce qui concerne les matériaux, l’imprimante 3D peut déjà traiter des céramiques telles que le SiC, l’alumine et la zircone. Cette gamme peut être étendue aux métaux tels que l’acier inoxydable, le titane et le cuivre.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !