Qu’elle soit légère ou bon marché, une pièce imprimée en 3D apporte de la valeur lorsqu’elle est performante. Or, l’obtention de ces performances commence et se termine souvent à la surface. Assurer la bonne surface de la pièce imprimée en 3D se résume souvent à la bonne tâche de post-traitement. Dans nos efforts pour démystifier chaque tâche de post-traitement qui peut être utilisée à la fin de la production additive, nous nous concentrerons dans cet article sur les processus d’infiltration et de revêtement.

Pour rappel, le post-traitement est un terme générique qui couvre une variété d’étapes que les pièces imprimées en 3D doivent subir avant d’être utilisées pour leur usage final. Quelle que soit l’étape de post-traitement à laquelle la pièce de FA doit se soumettre, l’objectif reste le même : supprimer les propriétés indésirables qui ont été intégrées au produit final au cours du processus de fabrication additive.

Parmi les différentes tâches de post-traitement qui peuvent être effectuées sur des pièces imprimées en 3D, nous avons déjà étudié l’utilisation des fours, le traitement thermique et l’élimination de la poudre métallique dans les éditions précédentes de 3D ADEPT Mag.

De manière intéressante ou frustrante, lorsqu’il s’agit d’infiltration et/ou de revêtement, ce qui semble simple est pourtant d’une complexité indescriptible. L’infiltration et le revêtement sont souvent utilisés de manière interchangeable pour désigner le même processus. Par conséquent, si vous demandez à cinq experts de définir ou d’expliquer ce qu’ils entendent par infiltration ou revêtement, il y a de fortes chances que vous obteniez cinq significations différentes.

Nous avons fait nos devoirs, nous avons parlé à des experts du secteur et nous avons mené des recherches pour clarifier chacun de ces termes et la façon dont ils doivent être utilisés dans une production par fabrication additive.

Le revêtement

Le revêtement est un mot largement utilisé en FA : Revêtements de surface, revêtements pour la fabrication additive, revêtements des pièces imprimées en 3D, revêtement par poudre sèche, revêtement par projection à froid, etc. En termes simples, un revêtement est une couche d’une substance ajoutée à une surface pour la protéger et en améliorer l’aspect.

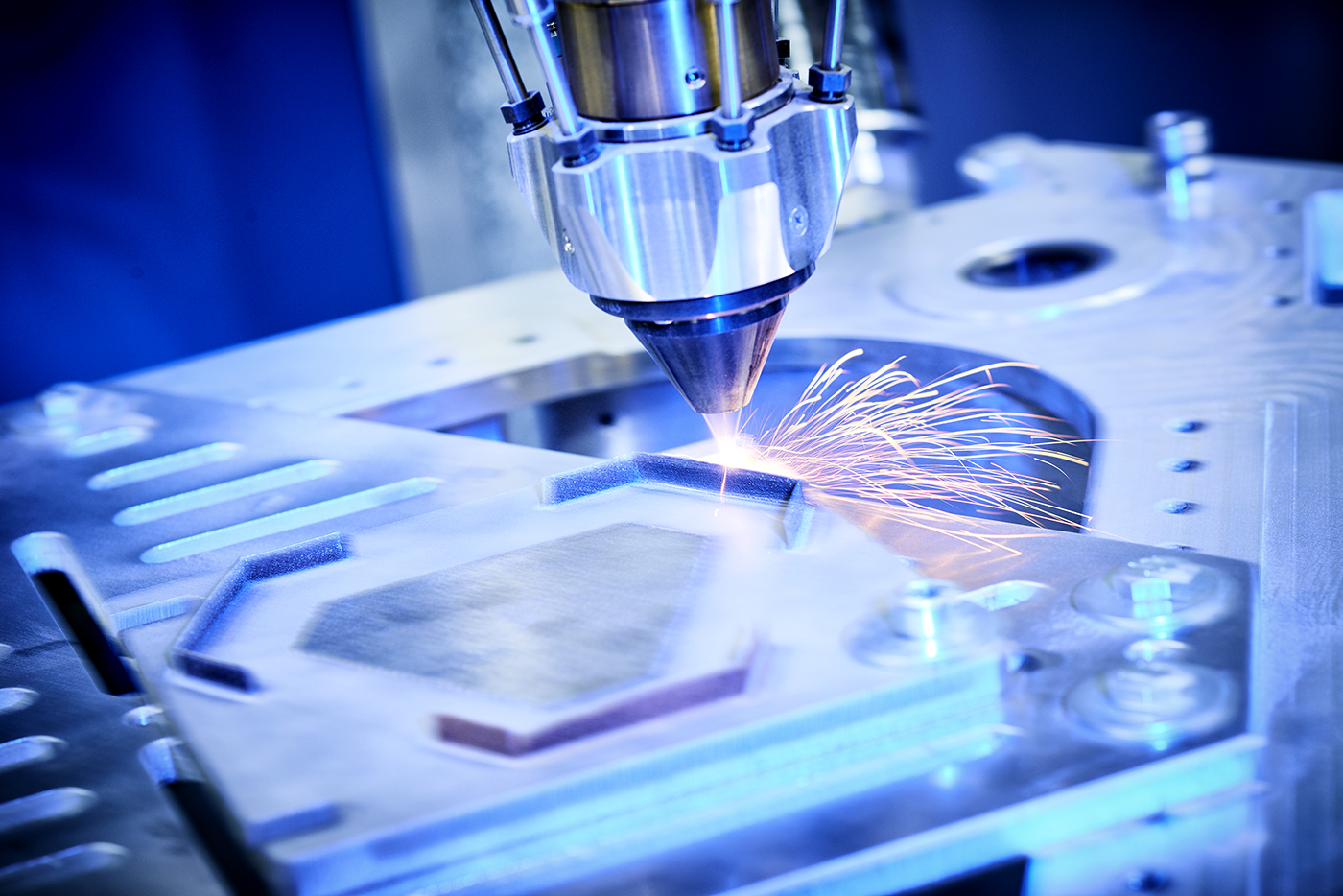

« Selon notre compréhension, [il] s’agit d’un procédé de fabrication permettant d’affiner les pièces métalliques fabriquées de manière conventionnelle ou additive. L’objectif d’un revêtement est de protéger une pièce contre les dommages causés par les caractéristiques de son environnement d’exploitation (par exemple, température élevée, humidité élevée, présence de produits chimiques, contraintes mécaniques, etc. », Dr. Tobias Stittgen, directeur général de ponticon explique. Le fabricant de machines développe une technologie qui permet de revêtir et d’imprimer des objets à un rythme rapide. La technologie DED à grande vitesse de l’entreprise peut être appliquée pour revêtir tout composant métallique imprimé en 3D. La plus grande flexibilité du matériau est obtenue en faisant passer le matériau de revêtement par une buse, ce qui permet d’obtenir des propriétés adaptées à l’application avec une productivité sans précédent.

En général, pour affiner les pièces métalliques, les opérateurs appliquent souvent une couche de matériau sur le substrat pour améliorer les propriétés de surface des pièces. Comme l’indique Stittgen, le choix d’un revêtement dépend souvent de ce qui est affecté dans l’environnement d’exploitation. Il dépend également de la durée de vie, de la compatibilité du matériau du substrat, de la forme et de la taille de la pièce, et bien sûr du prix.

En outre, si le revêtement peut être utilisé avec tous les procédés de FA métal, il convient de noter que « les propriétés protectrices sont mieux obtenues avec des matériaux qui diffèrent du matériau de la pièce réelle. Comme les matériaux de revêtement ont souvent une valeur élevée, la fabrication de la pièce entière n’est pas viable économiquement », note Stittgen.

Dans cet esprit, pour catégoriser les différents types de revêtements, les opérateurs examinent souvent la manière dont le matériau de revêtement est déposé sur la surface du substrat. Quatre méthodes de dépôt du matériau de revêtement ont été identifiées : le dépôt atomique, le dépôt particulaire et le revêtement en vrac ou le gainage. Chacune de ces méthodes comprend un large éventail de sous-processus et est compatible avec des opérations spécifiques :

| Dépôt atomique | Dépôt électrolytique | Dépôt physique en phase vapeur (PVD = Physical vapour deposition) | Dépôt par plasma | Dépôt chimique en phase vapeur (CVD) |

| Dépôt particulaire | Pulvérisation thermique | Placage par impact | Émaillage | Electrophorèse |

| Revêtement en vrac ou le gainage | Peinture et trempage | Revêtement au laser | Recouvrements de soudure | Collage de rouleaux |

| Modification de surface | Anodisation | Conversion électrolytique |

Tableau créé par TWI Global.

Dans un autre ordre d’idées, les méthodes de modification de surface utilisées pour la fabrication additive des métaux comprennent beaucoup plus de procédés : grenaillage, sablage au rouleau, traitement de surface au laser, traitement par friction-malaxage, traitement thermique par roulement de surface par ultrasons, traitement cryogénique ou traitement mécanique de surface par attrition.

Ces méthodes sont souvent les moins mises en avant dans la fabrication additive d’une pièce – probablement parce que certaines d’entre elles sont encore explorées au niveau de la recherche. Cependant, il est important que les fabricants gardent trace de leur influence sur la qualité de surface des composants imprimés 3D afin de mieux évaluer les innovations au niveau de la production et des performances.

Infiltration

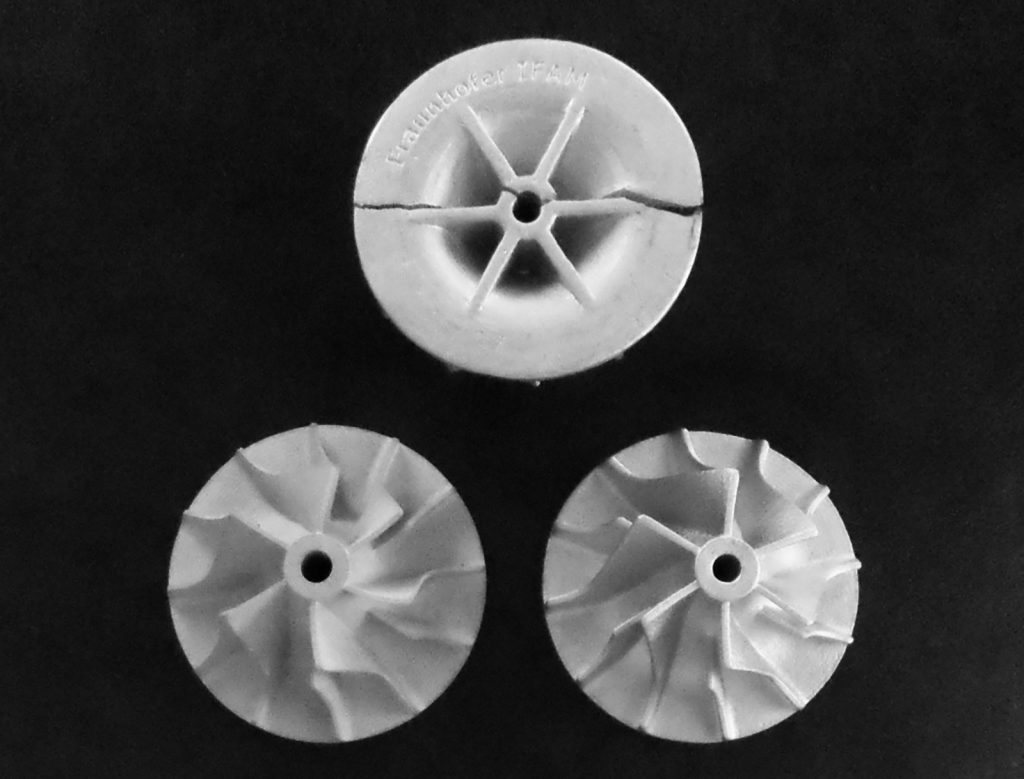

L’infiltration est l’une des opérations qui n’est réalisée qu’avec des procédés de FA spécifiques – dans ce cas, le jet de liant ou le frittage laser. La FA par jet de liant est l’un des procédés de FA qui nécessite le plus souvent cette tâche de post-traitement. Après le processus d’impression, les pièces fabriquées par jet de liant (ou Metal Binder Jetting) sont souvent soumises à un processus d’infiltration ou de frittage.

Comme nous l’expliquons dans notre dossier sur l’utilisation des fours, au cours du processus de frittage, « les pièces vertes (une combinaison de poudre métallique et de liant) sont d’abord chauffées à une température à laquelle le liant évolue et est retiré des pièces. Le four monte ensuite en puissance jusqu’à la température de frittage du métal, qui est juste inférieure à la température de fusion du matériau, ce qui permet de fusionner les particules de métal. Une fois le frittage terminé, il ne reste que peu ou pas de traces des particules de poudre d’origine, du processus de fabrication et les pièces ont une très faible porosité ».

Selon les mots de Matt Petros, CEO de 3DEO, l’infiltration entre en jeu pour deux raisons principales : « la densification complète n’est pas possible uniquement par le frittage et le frittage à haute température peut introduire une distorsion dimensionnelle extrême de la pièce – [le but ultime étant d’améliorer la densité de la pièce] ». Au cas où vous ne les connaîtriez pas, 3DEO est un fabricant de machines et un producteur de pièces qui fournit des services de fabrication basés sur une technologie brevetée Intelligent Layering®. Nous suivons cette société depuis quelques années maintenant et son expertise nous a permis de comprendre plus d’une fois les nombreuses règles qu’enfreint la FA. Dans ce cas précis, 3DEO n’utilise pas l’infiltration comme étape de consolidation. Dans leur procédé Intelligent Layering®, les pièces sont frittées à pleine densité.

Mais, comment fonctionne le processus d’infiltration ?

Une fois la fabrication terminée, la pièce est placée dans un four où le liant est brûlé, laissant des vides. La densité de la pièce sera réduite à environ 60 %. L’opérateur peut ensuite remplir les vides laissés par la pièce avec du bronze ou un autre métal à basse température de fusion jusqu’à ce qu’elle atteigne une densité d’au moins 90 %.

À propos d’un processus spécifique appelé « infiltration de métal liquide« , qui peut être utilisé comme étape de post-frittage pour produire une pièce entièrement dense, le CEO de 3DEO explique « qu’après l’élimination du liant, une étape de frittage à basse température est réalisée pour initier le colmatage des particules de métal. Cette pièce légèrement frittée servira de cadre pour le remplissage par le métal liquide. Un infiltrant à température de fusion plus basse est fondu et diffusé dans le réseau poreux de la pièce par capillarité. »

L’un des avantages de ce procédé, selon Petros, est qu’il permet d’éviter « les distorsions dimensionnelles extrêmes de la pièce après le frittage à haute température. Tous les pores ouverts de la pièce sont remplis, ce qui renforce ses propriétés mécaniques et son intégrité structurelle ».

En outre, les pièces infiltrées sont relativement solides et présentent de bonnes propriétés mécaniques, mais elles seront environ 2 % plus petites après infiltration.

« L’un des principaux inconvénients de l’infiltration est la nature hétérogène des pièces métalliques infiltrées. Les pièces métalliques infiltrées présenteront des propriétés difficiles à prévoir, car la pièce est un composite de deux matériaux différents. Parmi les autres inconvénients, citons l’augmentation du temps de traitement en raison des étapes supplémentaires requises pour l’infiltration », ajoute Petros.

Ceux qui souhaitent explorer d’autres méthodes de densification jusqu’à la pleine densité peuvent opter pour un additif de frittage. Selon Petros, ce dernier peut aider à fritter les particules à une température plus basse tout en maintenant la précision dimensionnelle. « Le pressage isostatique à chaud (HIP) est un autre procédé de consolidation populaire pour atteindre une densité presque théorique », note-t-il.

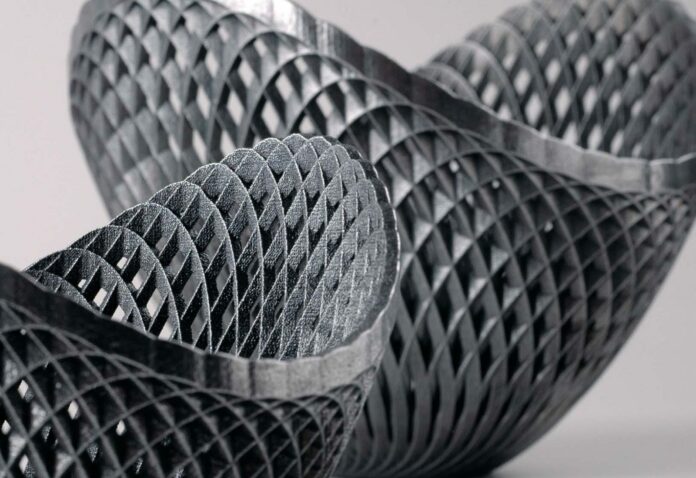

Si l’infiltration est surtout mise en avant dans la fabrication de pièces par jet de liant métallique, cette étape de post-traitement a une signification et une compréhension différentes pour ceux qui travaillent avec l’impression 3D SLS.

Pour ces producteurs de pièces, l’infiltration permet une meilleure protection de la surface et donne plus de « stabilité » aux pièces imprimées en 3D. Les pièces sont donc protégées des contaminants car elles sont plus résistantes à la pression, et imperméables.

Tracy Beard du bureau de services d’impression 3D Quickparts explique que cette méthode de post-traitement est principalement utilisée pour sceller ou colorer les pièces SLS. Pour ce faire, ils utilisent un processus d’imprégnation sous vide lorsque les pièces doivent être étanches. Lorsqu’une couleur autre que la couleur naturelle de la poudre SLS est requise, ils infiltrent ou imprègnent les pièces avec un colorant.

Le processus d’infiltration continue d’être étudié en conjonction avec divers traitements thermiques pour augmenter la résistance et diminuer la teneur en substances volatiles des pièces. Comme nous l’avons vu avec le revêtement, la mise en évidence de leur influence sur la qualité de surface des pièces imprimées 3D permettra de mieux évaluer les innovations au niveau de la production et des performances.

Cet article a été initialement publié dans le numéro de Janvier/Février de 3D ADEPT Mag.