Comme dans presque tous les processus de fabrication additive, le post-traitement est une étape essentielle qui doit être réalisée pour obtenir la pièce finale imprimée en 3D avec les propriétés souhaitées dans les technologies d’impression 3D résine. Qu’il s’agisse d’impression 3D par stéréolithographie (SLA), par traitement numérique de la lumière (DLP) ou par LCD, il est parfois nécessaire d’utiliser les bons outils de post-traitement pour obtenir la pièce finale afin de dissiper l’idée fausse selon laquelle l’impression 3D résine est uniquement destinée à la production de prototypes, alors que l’impression 3D par FDM convient mieux aux pièces de production.

L’article ci-dessous a pour but d’examiner les différentes méthodes/outils qui peuvent être utilisés pour obtenir une pièce imprimée en 3D résine avec une excellente finition. Il fait partie de deux séries de réflexions : une série qui a pour ambition de fournir une compréhension approfondie de chaque tâche de post-traitement, et une autre qui a pour ambition de comprendre les secrets de l’impression 3D résine. Cette dernière série nous a déjà fait approfondir les différentes considérations à prendre en compte pour choisir une imprimante 3D résine, ainsi que les différentes formes de toxicité et les solutions explorées pour la réduire dans de tels procédés. En bref, autant d’informations cruciales à connaître avant d’utiliser une technologie d’impression 3D résine.

Cela dit, il convient de noter que les technologies d’impression 3D résine peuvent produire des impressions avec des détails fins et de très petites caractéristiques (aussi petites que 03 mm). La mauvaise presse dont ces technologies font souvent l’objet est que la plupart des impressions doivent être orientées en biais, ce qui nécessite de fixer des structures de support au modèle. Ces supports finissent par laisser des marques sur la surface et créent des surfaces inégales, d’où la nécessité absolue d’au moins une étape de post-traitement.

Nous avons déjà identifié trois étapes de post-traitement couramment utilisées qui peuvent être exploitées dans un flux de travail d’impression 3D de résine. D’autres étapes de post-traitement peuvent être réalisées en fonction de l’objectif de fabrication à atteindre.

« Le processus peut être décourageant pour toute organisation, simplement en raison du nombre d’étapes nécessaires pour terminer une pièce. Il comprend de multiples étapes qui sont traditionnellement effectuées manuellement par un technicien et qui nécessitent à la fois du temps et des compétences. Cela peut devenir encore plus difficile lorsque les entreprises transforment leur processus en production complète. Effectuer toutes ces étapes manuellement peut convenir pour quelques imprimantes de bureau, mais avec plusieurs imprimantes grand format ou une ferme de dizaines de machines de plus petit format, le travail manuel et la gestion de l’excédent de résine peuvent rapidement devenir problématiques. De nombreuses étapes de post-traitement doivent être réalisées dans un flux de résine, notamment le retrait des pièces de la plateforme, l’élimination de la résine non polymérisée, traditionnellement avec des solvants caustiques dans des réservoirs, et le retrait manuel des structures de support. Des étapes supplémentaires peuvent inclure le durcissement UV et/ou thermique », a déclaré un expert de PostProcess technologies à 3D ADEPT Media.

Avant d’aborder la toute première étape du post-processus, rappelons que le post-traitement doit être réalisée avec les précautions de sécurité requises : gants (en nitrile ou en néoprène), lunettes, vêtements de protection ou encore une serviette en papier pour récupérer les éventuelles gouttes. Jusqu’à la dernière étape du post-traitement (durcissement dans une boîte/chambre de séchage UV), la résine reste très sensible à la lumière UV, il est donc recommandé d’éviter de l’exposer à la lumière UV avant le post-traitement ; de cette façon, elle ne se polymérisera pas.

1- Nettoyage de la pièce imprimée en 3D

Une fois le processus d’impression terminé, le composant (appelé pièce verte) doit être retiré de la plaque de construction. L’opérateur (déjà protégé par des gants) peut le faire en utilisant une lame ou un outil tranchant. Il est recommandé de ne pas utiliser d’eau ou de nettoyant quelconque pour retirer la résine de la plateforme de construction. Toutefois, il est possible d’appliquer de l’alcool isopropylique (IPA), de l’éther monométhylique de tripropylène glycol (TPM), de l’éther monométhylique de dipropylène glycol (DPM – idéal pour les applications industrielles -) ou du (bio)éthanol sur la serviette en papier qu’il utilisera pour nettoyer la plaque de construction.

Même si toutes ces solutions peuvent être utilisées pour laver les pièces imprimées en 3D, on note une légère préférence pour l’IPA lorsqu’il s’agit de laver les impressions SLA. Cette étape doit être effectuée avant de retirer les structures de support. La pièce imprimée en 3D doit être déplacée dans le solvant ainsi que trempée pour un nettoyage optimal. En fonction de la complexité de la pièce (si elle comporte ou non des canaux étroits), ou de la résine utilisée lors de la fabrication, l’opérateur peut avoir besoin d’utiliser une seringue pour nettoyer la résine interne et empêcher la résine de durcir et de bloquer les canaux.

Si vous avez affaire à de grands lots de production ou si vous devez effectuer cette étape régulièrement, vous pouvez envisager des stations de lavage ou un bain à ultrasons. Les stations de lavage peuvent constituer une option supplémentaire dans le pack de votre imprimante 3D et parfois, elles peuvent être conçues à la fois pour le lavage et le durcissement. Un bain à ultrasons est utilisé dans les environnements professionnels. Une fois que le bain est rempli de l’un des fluides susmentionnés, l’impression 3D doit reposer pendant quelques minutes afin que la fine couche de résine non polymérisée collée puisse être éliminée.

Dans de tels cas, l’automatisation complète de l’opération d’impression 3D résine intégrale mériterait d’être explorée. « Notre solution d’élimination de la résine automatise l’étape d’élimination de l’excès de résine dans le flux de travail de la résine. Une fois que la plaque de construction est retirée de l’imprimante, la plaque entière (pour la plupart des imprimantes) peut être placée directement dans une solution PostProcess de la série DEMI, où les pièces et la plaque sont nettoyées de la résine non polymérisée. Nos solutions sont automatisées grâce à la combinaison d’un logiciel propriétaire, d’un matériel avancé et d’une chimie durable », explique PostProcess Technologies en parlant de sa solution. En raison des limites de saturation de leur détergent propriétaire par rapport à celles de l’IPA, la solution de l’entreprise crée moins de déchets pendant le processus d’élimination de la résine par rapport aux solvants traditionnels. « C’est également une option plus sûre que les solvants traditionnels, car son point d’éclair est nettement supérieur à celui de l’IPA. Il est prouvé que le système complet PostProcess, composé de logiciels, de matériel et de produits chimiques, réduit les étapes de post-traitement de 50 % ou plus. Le processus propriétaire élimine de manière fiable les matériaux résineux des pièces imprimées en 3D, même les plus complexes ou délicates, tout en augmentant la productivité et en réduisant la durée du cycle, en nettoyant régulièrement des plateaux complets en moins de 10 minutes », déclare PostProcess Technologies.

2- Enlever les structures de support

Cette étape peut être réalisée avant ou après le durcissement. En général, il est recommandé de retirer les structures avant le durcissement car le processus est plus facile. Les opérateurs qui les enlèvent après le durcissement prennent le risque d’endommager la pièce ou d’enlever de petits morceaux de matériau.

Dans tous les cas, l’étape de nettoyage doit avoir laissé très peu ou pas d’adhésif sur la surface. L’opérateur aura donc besoin d’un coupeur de modèle ou d’affleurer pour enlever les supports – s’il ne veut pas le faire à la main.

3- Durcissement ou post-durcissement de la pièce imprimée en 3D (selon l’imprimante 3D utilisée)

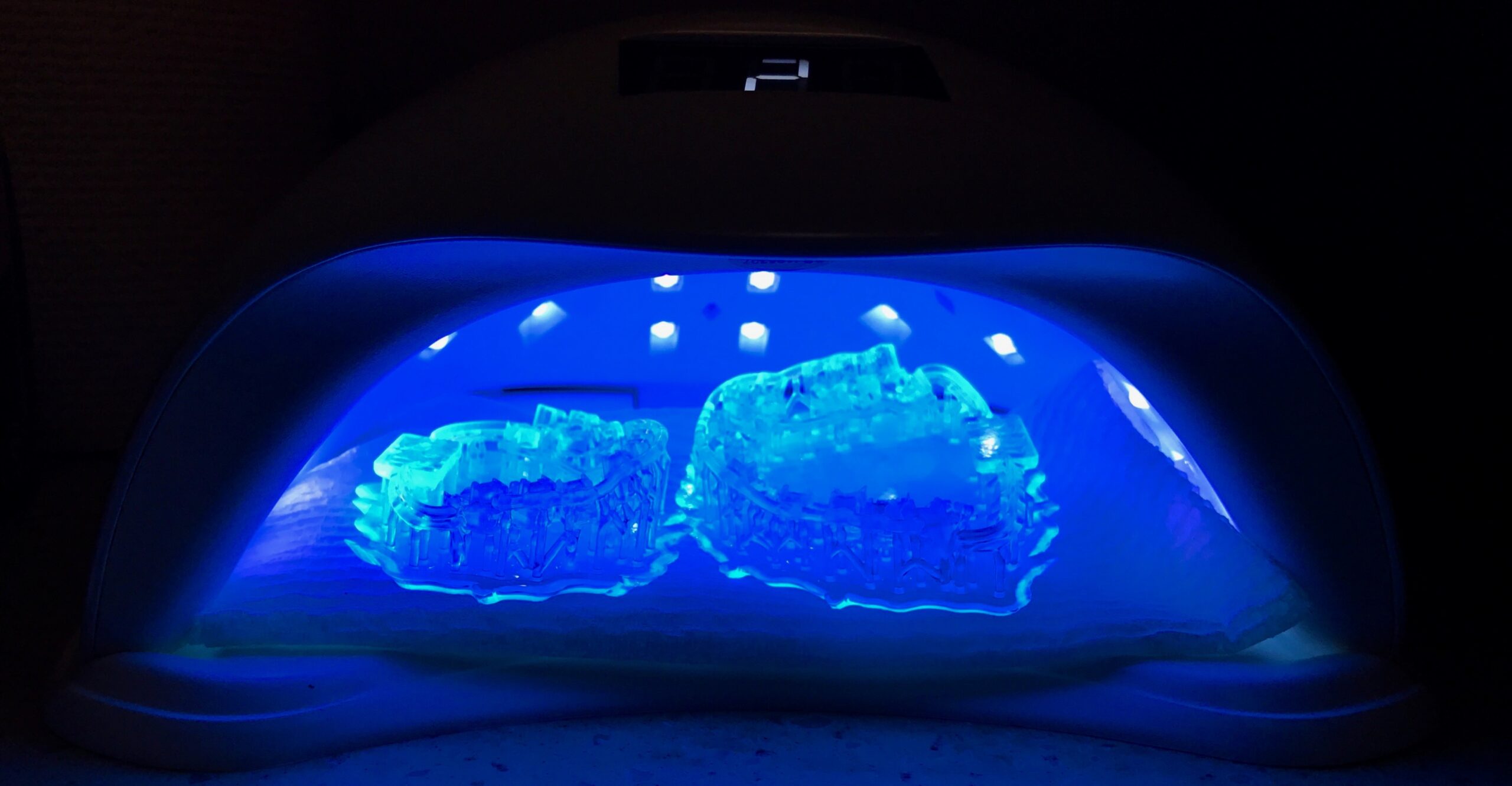

La résine d’imprimante 3D laissée sur la surface de votre impression peut être nocive et recouvrir les détails les plus fins de la pièce en formant une épaisse couche de résine non polymérisée ; sans compter que, parfois, la résine d’imprimante 3D ne polymérise pas correctement certaines zones de l’impression – laissant la pièce incapable d’être utilisée pour l’application finale. Une station de polymérisation UV entre en jeu pour polymériser le modèle et le rendre prêt pour l’application finale.

En termes plus techniques, on constate que la réaction de polymérisation n’est pas nécessairement achevée après le processus d’impression. Cela signifie que les pièces ne peuvent pas présenter les propriétés finales du matériau si elles sont exposées à la lumière et à la chaleur. Ce processus est appelé post-polymérisation et permet de solidifier les propriétés du matériau.

Les pièces imprimées en 3D par SLA, DLP ou LCD peuvent nécessiter un séchage dans une boîte/chambre de séchage UV à haute puissance pendant 15 minutes à 65 degrés Celsius. La longueur d’onde préférée de l’unité de polymérisation doit être comprise entre 300 et 420 nanomètres (nm).

Cette étape peut également s’avérer très utile pour les pièces présentant une large gamme d’épaisseurs et de porte-à-faux non soutenus qui souffrent de déformation due à une déformation irréversible pendant le durcissement thermique. Comme on le voit dans le procédé d’impression 3D Carbon Digital Light Synthesis™ (Carbon DLS™), cette imprécision « induite par la cuisson » provient généralement d’un rétrécissement différentiel entre les parois les plus fines et les plus épaisses des pièces, et du ramollissement des pièces à des températures élevées. La post-polymérisation UV peut potentiellement résoudre ces problèmes en réduisant la perte de masse pendant la cuisson et en augmentant la résistance.

« Il existe différents flux de travail pour différentes résines. Cela peut nécessiter un flux de travail très spécifique pour créer le produit final souhaité. Par exemple, la plupart des impressions nécessiteront une étape de cuisson aux UV, mais l’exposition aux UV peut varier entre chaque résine pour obtenir les propriétés mécaniques annoncées par le fabricant de la résine. L’élimination de l’excès de résine des pièces se fait à l’aide de solvants, mais nous ne pouvons pas utiliser un seul solvant pour chaque résine. Des propriétés de résine différentes peuvent nécessiter des solvants différents », nous avertit PostProcess Technologies.

Certains fabricants d’imprimantes 3D en résine ont tendance à commercialiser ces machines de post-traitement en même temps que leurs imprimantes 3D résine pour offrir à l’utilisateur une configuration d’impression 3D résine de bout en bout. D’autres s’associent à des experts en post-traitement pour fournir une configuration d’impression 3D complète à leurs clients. Un partenariat similaire a été observé avec Carbon and Post-process Technologies pour les solutions d’élimination de la résine. Ceux qui n’ont pas les moyens de payer une station de séchage peuvent utiliser une lampe à vernis à ongles et laisser le modèle reposer toute la nuit ou construire leur propre chambre de séchage. Si vous avez un lot limité de pièces et si vous n’êtes pas limité par des délais de production stricts, une option respectueuse de l’environnement serait d’utiliser l’énergie solaire.

Autres solutions de post-traitement pour les pièces imprimées en 3D en résine

En général, ces trois étapes principales constituent les principales qui peuvent être explorées pour fournir des pièces imprimées en 3D résine avec les propriétés souhaitées. D’autres solutions peuvent être explorées en fonction des exigences de fabrication spécifiques – pour livrer des finitions détaillées, des surfaces plus lisses et des pièces colorées. Elles comprennent par exemple le sablage, le meulage, la peinture, le revêtement ou l’électroplacage.

Cet article a été initialement publié dans le numéro de Septembre/Octobre de 3D ADEPT Mag.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !