Grâce à l’intégration de la fabrication additive métal dans ses processus, Upwing Energy, une société de services technologiques dans le domaine du gaz, a optimisé le temps de fabrication nécessaire pour soutenir les calendriers de déploiement des puits de gaz de son système de compresseur de subsurface (SCS).

Le SCS breveté augmente la production et la capacité de récupération du gaz naturel dans les puits existants. Il utilise un compresseur axial hybride à plusieurs étages, qui augmente efficacement le rabattement à l’entrée et accroît la pression à la sortie.

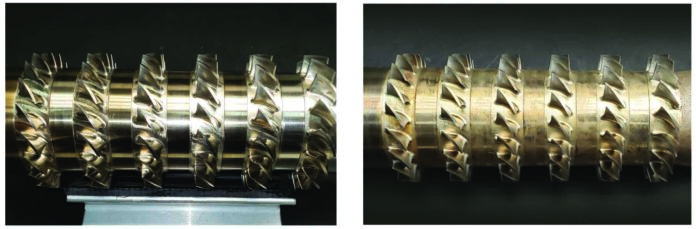

Le module compresseur du SCS est aérodynamiquement conçu pour s’adapter aux paramètres d’écoulement propres à chaque puits afin d’obtenir un gain de production maximal. La conception du rotor est particulièrement difficile à fabriquer, car elle nécessite des géométries de surface extrêmement complexes. Tous les composants du compresseur sont fabriqués en Inconel 718 à l’aide d’un procédé de fusion laser sur lit de poudre de Velo3D.

Avec la FA métal, Upwing peut passer de la conception technique à l’assemblage complet du rotor du compresseur SCS en seulement 10 semaines. Les essais de traction ont démontré que les propriétés matérielles de l’Inconel 718 répondent aux exigences de la norme ASTM F3055 ainsi qu’aux exigences spécifiques à l’application du compresseur de fond de puits.

Pour comparer les propriétés mécaniques des composants imprimés 3D à celles des pièces usinées, Upwing a réalisé plusieurs essais simulant les conditions du processus de compression de gaz de la SCS. Les pièces imprimées 3D et les pièces produites à partir de billettes ont été testées à des vitesses de rotation de 55K RPM ou plus, ce qui représente la survitesse opérationnelle de la SCS.

Les pièces ont ensuite fait l’objet d’une inspection détaillée, notamment à l’aide d’un ressuage pour révéler les éventuels défauts de surface, d’un contrôle de l’équilibre et d’un contrôle de la précision dimensionnelle. Enfin, les pièces ont été soumises à des essais de rotation jusqu’à l’éclatement afin de valider l’intégrité de chaque méthode de fabrication. Les pièces fabriquées de manière additive ont supporté avec succès les conditions de fonctionnement standard, et ont même dépassé les conditions de survitesse de 2,1 fois avant de tomber en panne.

« Tout notre travail chez Upwing est souligné par la conviction que l’amélioration continue est toujours possible« , a déclaré Robert McKeirnan, vice-président de la chaîne d’approvisionnement et de la fabrication externe chez Upwing Energy. « Notre décision d’intégrer la fabrication additive nous rend plus évolutifs et adaptables. Elle nous permet de créer des pièces qui sont non seulement durables, mais aussi conçues de manière complexe et finies avec le plus haut niveau de précision. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !