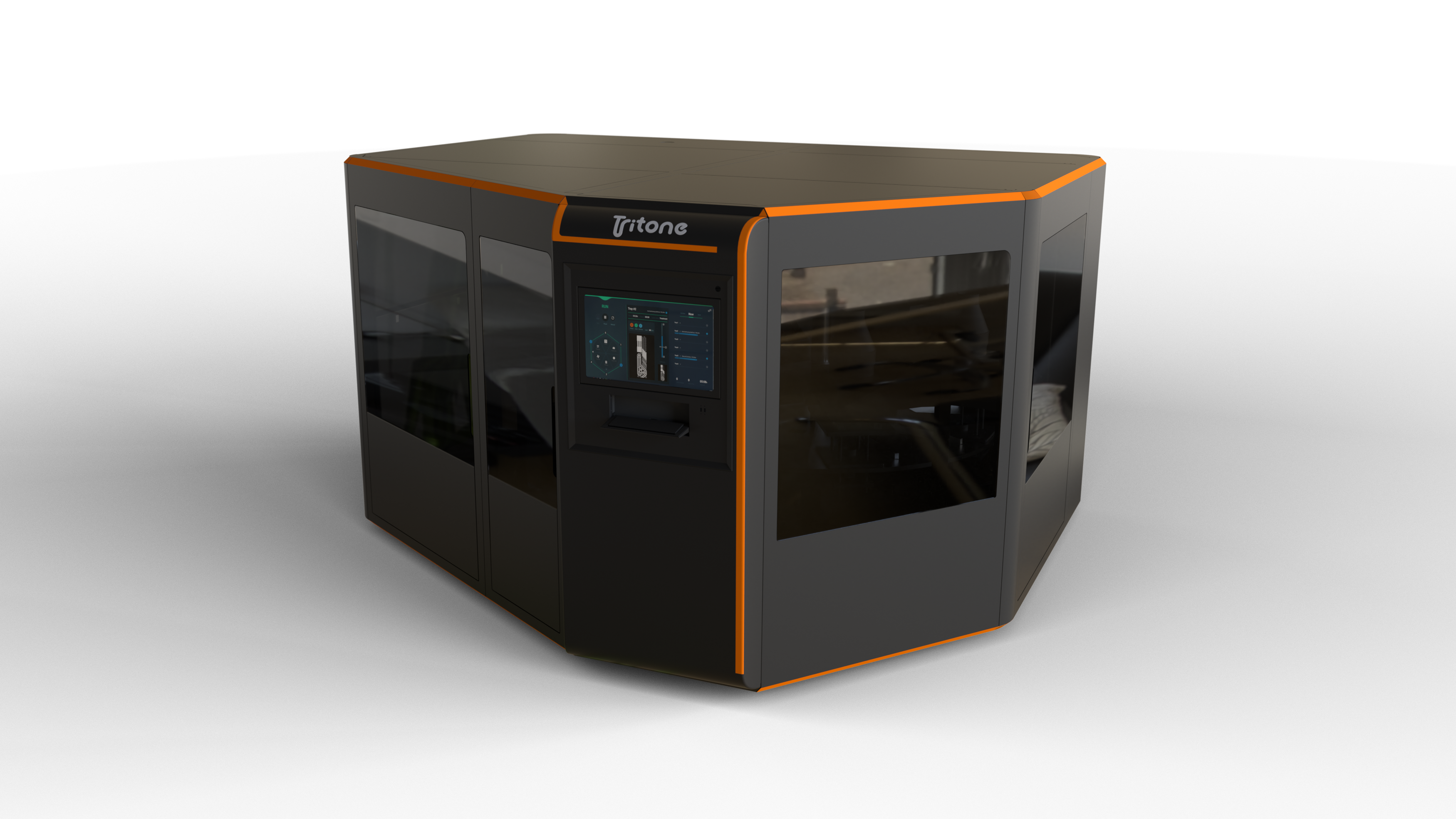

Parmi la nouvelle vague de nouveaux venus sur le marché de la fabrication additive que nous avons récemment identifiée à Formnext 2019, il y a Tritone Technologies, une société basée en Israël qui conçoit et fabrique une solution industrielle appelée DOMINANT.

Avec un nom provocateur qui vise à souligner son habileté à répondre aux exigences strictes des industries exigeantes, DOMINANT impressionne d’abord par sa taille. La technologie de FA métallique a fait ses débuts sur un marché qui a prouvé le potentiel de la fabrication additive métallique. En effet, le récent rapport d’Ampower prévoit une croissance annuelle de 24% de cette part de marché (3D ADEPT Mag, Nov. Issue PP 30-31).

Quand on regarde les différentes technologies qui ont déjà une empreinte claire sur le marché, on ne peut s’empêcher de s’interroger sur les raisons qui font que la DOMINANT de Tritone est exceptionnelle. C’est la raison pour laquelle nous avons invité Ofer Ben-Zur dans cette série d’Opinion de la semaine.

Ofer Ben-Zur est le CEO et co-fondateur de Tritone Technologies, une start-up de trois ans. Avec plus de 20 ans d’expérience en recherche et développement et des postes de direction dans l’industrie de l’impression numérique, Ofer Ben-Zur apporte une expérience que beaucoup n’ont pas dans ce marché.

Tout comme les entreprises d’impression numérique 2D telles que Mimaki et HP, Ben-Zur croit que l’impression 3D résulte des développements de la technique d’impression 2D numérique et que cette révolution devrait inspirer et mener à des innovations pratiques dans le monde de la fabrication des métaux.

En s’appuyant sur cette expérience, et avec l’appui d’une équipe solide, Ben-Zur a développé une technologie brevetée nommée MoldJet™. Selon le co-fondateur, cette technologie permet d’imprimer n’importe quelle poudre à base de MIM incluant les matériaux métalliques et céramiques.

Jusqu’à présent, seules quelques entreprises soulignent cette capacité à traiter les deux types de matériaux. Lorsqu’on lui a demandé ce qui permet à la technologie de Tritone de se démarquer, le CEO a répondu :

« Nous pensons que nous avons quelques avantages uniques qui nous différencient des autres technologies sur le marché. Tout d’abord, nous maintenons un environnement industriel sûr et propre en utilisant un procédé sans poudre utilisant une pâte métallique ou céramique dans des cartouches scellées. Deuxièmement, nous offrons une large gamme de matériaux qui peuvent être facilement changés d’un travail à l’autre dans un débit de fabrication industrielle de 1600cc/h. Notre technologie MoldJet™ permet une impression précise de grandes et petites pièces avec des détails fins et une haute qualité de surface. »

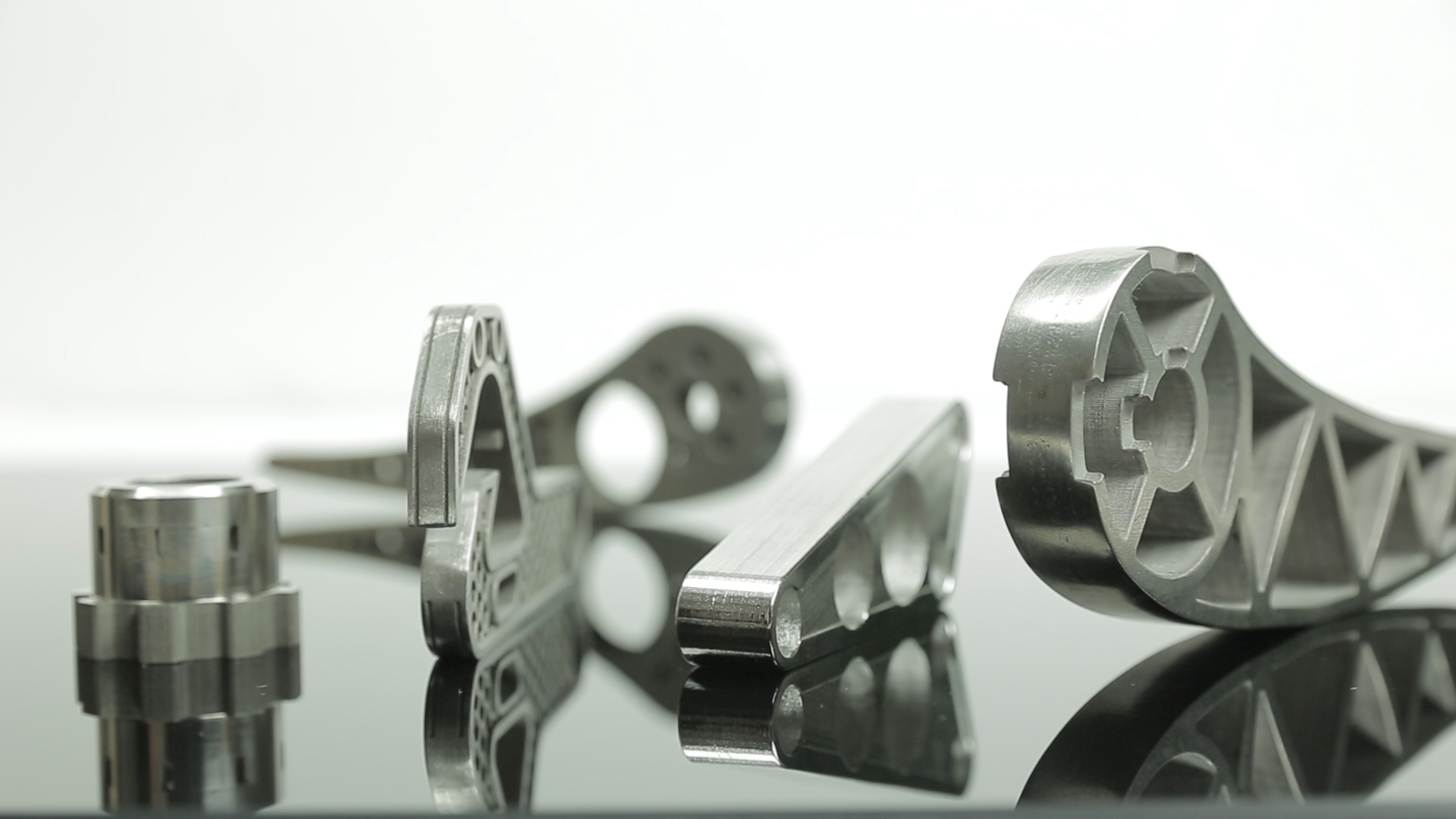

De plus, en dehors des matériaux céramiques, et en parlant des principaux métaux que la machine peut traiter, le porte-parole de Tritone mentionne la capacité du système à traiter plus de 10 matériaux différents, y compris les aciers inoxydables, le titane, les aciers à outils, le bronze, le cuivre et l’alumine. Des matériaux que vous avez certainement déjà vus si vous vous êtes arrêté au stand de la société à Formnext 2019. En ce qui concerne les quelques pièces que nous avons vues sur le stand de l’entreprise à Francfort, la machine offre une assez bonne résolution.

De plus, le grand avantage de ces matériaux est qu’ils sont disponibles à un prix abordable.

Par ailleurs, pendant le processus de fabrication, l’opérateur peut s’attendre à une vérification en temps réel et un contrôle de la qualité de chaque couche.

A la fin du processus de fabrication, vient l’étape de post-production. Comme cette étape soulève de plus en plus de préoccupations pour les industriels, il serait difficile de ne pas se demander comment l’opérateur peut la gérer. C’est pourquoi Ofer Ben-Zur commente :

« Après le processus d’impression, nous transférons le plateau d’impression dans un bain à ultrasons afin d’enlever le matériau de support. Après cette étape, les pièces passent par un processus de frittage qui leur donne leurs caractéristiques matérielles. Comme nos » pièces vertes » sont très denses et robustes, il est très facile de les manipuler et d’atteindre une très haute densité de 99 % après le frittage. »

Qu’est-ce qu’il y a dans le pipeline ?

Après un début réussi à Formnext où ils ont reçu des commentaires positifs de la part de ceux qui ont vu leur machine Alfa, Tritone Technologies se concentrera sur les clients Beta tout au long de 2020 et sur la préparation du lancement officiel de DOMINANT. Avec une équipe dévouée qui s’engage à réaliser la vision de l’entreprise, 2020 promet d’être passionnant ; sans oublier que la société annonce déjà que quelques surprises attendront les visiteurs de Formnext 2020.

Enfin, une chose est sûre, Tritone apporte une solution qui suscitera la curiosité chez ses confrères et répondra à des préoccupations spécifiques des industriels.

Images via Tritone Technologies – N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com. Bonne année !