Utilisé pour tout, des voitures aux implants médicaux, en passant par les bijoux et les échangeurs thermiques, le titane séduit par sa légèreté, sa solidité, ses propriétés stables et sa capacité à résister à la corrosion. Sa faible densité et sa grande résistance en font le matériau idéal pour un large éventail d’applications exigeantes, mais ces caractéristiques sont également celles qui le rendent difficile à traiter par les voies de fabrication conventionnelles telles que le moulage, d’où l’intérêt croissant des utilisateurs de la fabrication additive pour l’explorer. Seulement voilà, le titane souffre souvent d’une mauvaise réputation due à sa « rareté ». Si les fabricants ne disent pas explicitement qu’il est « rare », ils reconnaissent qu’il est plus rare que d’autres métaux, ce qui se traduit par un prix de vente plus élevé.

Ce contexte manufacturier et économique a attiré l’attention d’Anastasios « Taso » Arima, fondateur et CEO d’IperionX, qui a fait de la revitalisation d’une industrie américaine du titane à faible coût et à faible teneur en carbone un objectif commercial clé.

« Le titane a le potentiel pour devenir un matériau critique clé pouvant se substituer aux métaux à plus forte teneur en carbone plus largement utilisés, notamment l’acier inoxydable et l’aluminium. C’est un métal supérieur à l’acier inoxydable et à l’aluminium en raison de ses propriétés telles qu’un rapport résistance/poids élevé et une excellente résistance à la corrosion. Il est essentiel pour les secteurs mondiaux de l’aérospatiale, de la médecine, de l’espace et de la défense. Sans oublier que le titane figure dans la liste des 50 principaux minéraux jugés essentiels à la sécurité économique et nationale par le ministère américain de l’Intérieur », a déclaré Taso à 3D ADEPT Media.

« Le titane a le potentiel pour devenir un matériau critique clé pouvant se substituer aux métaux à plus forte teneur en carbone plus largement utilisés, notamment l’acier inoxydable et l’aluminium. C’est un métal supérieur à l’acier inoxydable et à l’aluminium en raison de ses propriétés telles qu’un rapport résistance/poids élevé et une excellente résistance à la corrosion. Il est essentiel pour les secteurs mondiaux de l’aérospatiale, de la médecine, de l’espace et de la défense. Sans oublier que le titane figure dans la liste des 50 principaux minéraux jugés essentiels à la sécurité économique et nationale par le ministère américain de l’Intérieur », a déclaré Taso à 3D ADEPT Media.

Fondée en 2020, IperionX a désactivé le mode furtif cette année en plantant son drapeau pour être le premier nom du titane américain, des matières premières à la fabrication. L’ambition audacieuse de l’entreprise, qui consiste à développer des chaînes d’approvisionnement durables de minéraux et de matériaux critiques basées aux États-Unis, afin de faciliter la transition mondiale vers une économie verte en boucle fermée, à émission de carbone faible à nulle, efficace en termes de ressources et socialement inclusive, s’appuie sur la solide expérience du fondateur en matière d’exploration, de mise en œuvre, de financement et d’autorisation de projets.

« J’ai développé avec succès l’un des principaux projets de lithium en Amérique du Nord, Piedmont Lithium. Une fois que ce projet était bien avancé et qu’une solide équipe de gestion était en place, j’ai commencé à examiner d’autres chaînes d’approvisionnement aux États-Unis qui sont vulnérables et qui doivent être délocalisées ; le titane était une exception. Nous avons identifié très rapidement que les chaînes d’approvisionnement en minerai et en métal de titane devaient être reconstruites aux États-Unis. Nous avons obtenu un très grand gisement minéral dans le Tennessee et l’avons associé à une technologie de production de titane métal avancée et hautement durable », souligne Taso.

« J’ai développé avec succès l’un des principaux projets de lithium en Amérique du Nord, Piedmont Lithium. Une fois que ce projet était bien avancé et qu’une solide équipe de gestion était en place, j’ai commencé à examiner d’autres chaînes d’approvisionnement aux États-Unis qui sont vulnérables et qui doivent être délocalisées ; le titane était une exception. Nous avons identifié très rapidement que les chaînes d’approvisionnement en minerai et en métal de titane devaient être reconstruites aux États-Unis. Nous avons obtenu un très grand gisement minéral dans le Tennessee et l’avons associé à une technologie de production de titane métal avancée et hautement durable », souligne Taso.

En un an seulement (depuis qu’elle a désactivé le mode furtif), IperionX a franchi des étapes que d’autres n’auraient pas pu atteindre en plusieurs années d’activité. Parmi celles-ci, citons un partenariat avec l’ORNL pour développer des alliages de titane à faible coût pour la fabrication additive, la production de titane sphérique à faible teneur en carbone à partir de minéraux du Tennessee, une cotation au Nasdaq et même un partenariat avec l’horloger de luxe Panerai pour la fabrication additive de montres en titane.

Au cœur de chacune de ces étapes importantes, se trouve une technologie de production exclusive capable de produire du titane métallique sphérique à faible teneur en carbone en utilisant « 100 % de déchets métalliques de titane recyclés comme matière première ».

Comment fonctionne ce processus de production ?

Afin de comprendre les capacités de ce processus de production, il est essentiel de faire la lumière sur les différents types de titane pour les non-initiés à cette sphère. En effet, déterminer que le titane est le bon métal pour une production est une chose, choisir le bon grade de ce matériau en est une autre – et certainement l’une des étapes les plus cruciales car le bon grade est essentiel pour garantir la réussite d’une production.

Afin de comprendre les capacités de ce processus de production, il est essentiel de faire la lumière sur les différents types de titane pour les non-initiés à cette sphère. En effet, déterminer que le titane est le bon métal pour une production est une chose, choisir le bon grade de ce matériau en est une autre – et certainement l’une des étapes les plus cruciales car le bon grade est essentiel pour garantir la réussite d’une production.

Quatre grades commerciaux de titane pur (grades 1, 2, 3 et 4) ont été identifiés sur le marché de la fabrication. En ce qui concerne les alliages de titane, certains des grades les plus connus sont le titane de grade 5 (Ti 6Al-4V), les grades 7, 12 et 23 (Ti 6AL-4V ELI).

Si tous les grades sont résistants à la corrosion, solides et légers, il existe néanmoins des différences importantes qui peuvent avoir un impact sur les résultats finaux. Pour choisir une nuance de titane, il faut tenir compte de la manière dont le métal sera utilisé, des conditions dans lesquelles le titane sera utilisé et de la taille des pièces en titane.

Prenant l’exemple de l’alliage de poudre de titane sphérique Ti64 récemment mis au point, Taso a expliqué comment son équipe est parvenue à respecter les importantes spécifications de qualité du grade 5. Le grade 5 est considéré comme le « cheval de bataille » des alliages de titane – et de l’industrie aérospatiale. Il représente 50 % de l’utilisation totale de titane dans le monde.

Du point de vue de la fabrication, il peut être traité thermiquement pour augmenter sa résistance, utilisé dans les constructions soudées à des températures de service allant jusqu’à 600° F, et il offre une résistance élevée pour un poids léger, une formabilité utile et une résistance élevée à la corrosion.

Ce matériau convient parfaitement à la production de turbines et de pièces structurelles d’avions ; il est également utilisé dans les pièces de moteurs à haute performance, les équipements sportifs et les implants biomédicaux, pour ne citer que quelques applications.

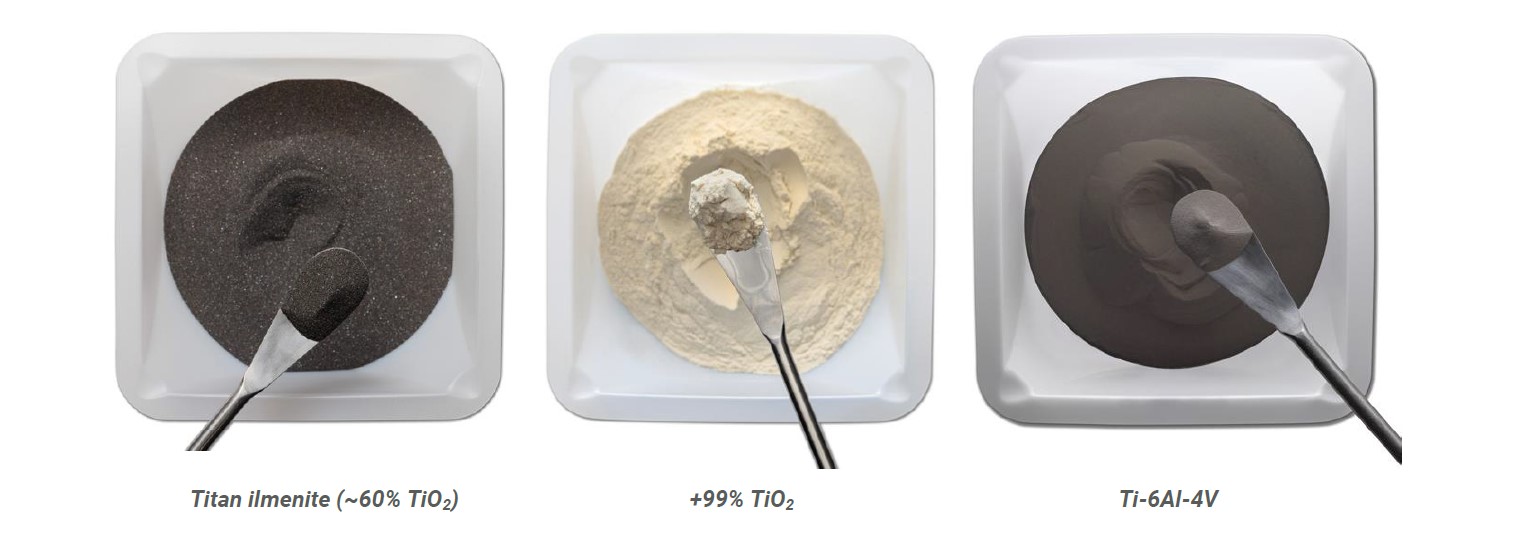

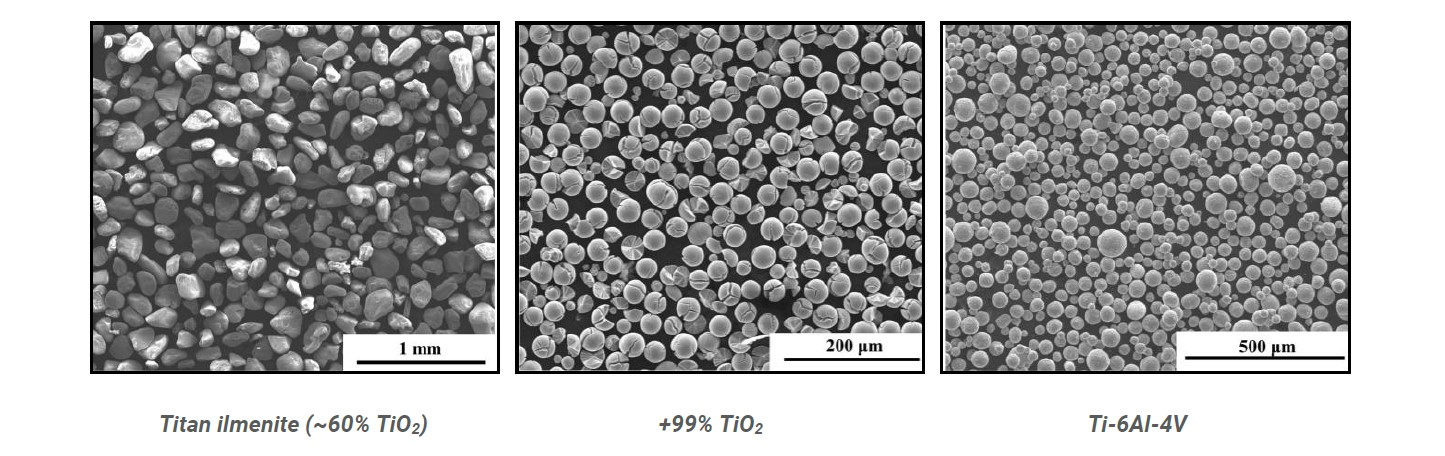

Il est intéressant de noter que pour produire une telle poudre d’alliage de titane sphérique de haute qualité et la rendre compatible avec la FA, l’équipe d’IperionX s’appuie sur un processus de production breveté en trois étapes : elle s’est approvisionnée en minéraux de titane de qualité moyenne (ilménite) qu’elle a transformés en une matière première de dioxyde de titane à +99 % en utilisant les technologies exclusives du rutile synthétique et du processus de grillage et d’hydrolyse alcaline (« ARH »). Ils ont mélangé la matière première de titane de haute qualité avec des oxydes d’éléments d’alliage et l’ont réduite à l’aide de la technologie brevetée de réduction métallo-thermique assistée par l’hydrogène (« HAMR ») pour obtenir des poudres de titane angulaire à faible teneur en carbone. La dernière étape consiste à utiliser la technologie brevetée de granulation, frittage et désoxygénation (« GSD ») pour produire l’alliage de poudre de titane sphérique de haute qualité Ti64.

« Nous pouvons traiter cette ferraille pour créer une poudre de titane angulaire et sphérique sous forme de titane commercialement pur, ou sous forme de divers alliages de titane à utiliser dans des applications comprenant la fabrication additive et la métallurgie des poudres », explique Taso.

Si le procédé Kroll conventionnel reste la technologie dominante pour la production de titane métal, le fondateur d’IperionX souligne que le fait d’éviter ce procédé a permis à l’équipe de contourner une série de procédés de fusion du titane à forte intensité énergétique, de fabrication de lingots, de production de fils et d’atomisation de gaz, qui au final prennent du temps, augmentent le coût final du matériau et ne sont pas nécessairement respectueux de l’environnement.

Dans quelle mesure les technologies brevetées de traitement du titane d’IperionX sont-elles durables ?

Comme discuté avec Michela Ferraro-Cuda dans l’article consacré à la FA des métaux précieux (page 33 de cette édition de 3D ADEPT Mag), « une organisation peut vraiment dire qu’elle est durable lorsqu’elle est responsable vis-à-vis de ces trois aspects : elle doit être rentable, et responsable vis-à-vis de ses collaborateurs et de la planète. »

Malgré la charge actuelle qui pèse sur la plupart des producteurs de matériaux, il s’avère qu’IperionX est en mesure de dire légitimement qu’elle est une organisation axée sur le développement durable. En effet, produire des matériaux de haute qualité est une bonne chose, mais être capable de le faire tout en respectant les exigences d’une production écologique est encore mieux. En faisant les deux, IperionX n’a actuellement rien à envier aux autres producteurs de poudre métallique.

« Dans notre économie actuelle, nous prenons souvent des matériaux sur la Terre, nous en faisons des produits et nous finissons par les jeter comme des déchets – le processus est linéaire. Les entreprises de l’industrie des minéraux ont tendance à produire beaucoup de déchets avec leurs procédés et les produits ne sont pas recyclés. À l’heure actuelle, une quantité importante de déchets de titane finit à la décharge et est trop difficile à recycler en raison de sa forte teneur en oxygène, mais avec notre technologie, tout cela va changer. Notre technologie HAMR nous permet de réduire considérablement la teneur en oxygène du titane produit à partir de ferraille, et permet une chaîne d’approvisionnement en titane entièrement recyclée, de haute qualité, intégrée et à faible coût », souligne le représentant de la société.

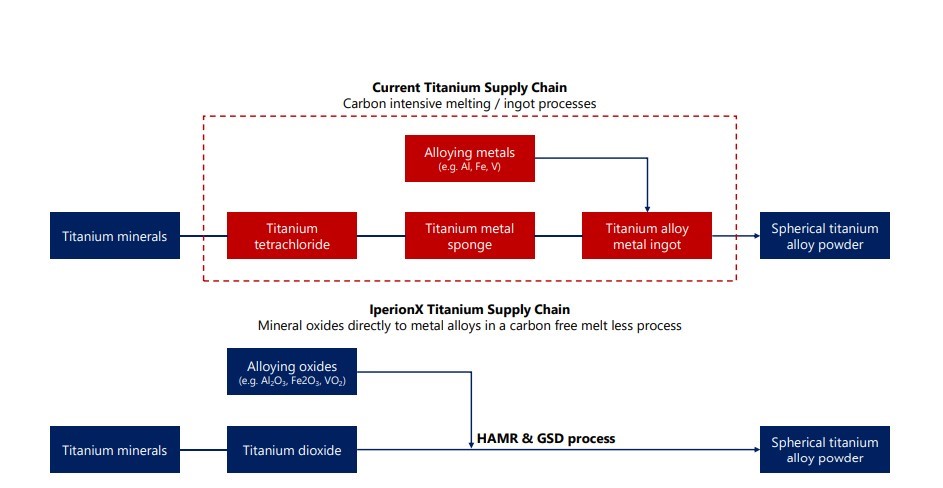

Pour démontrer que ses technologies n’impliquent pas les nombreux processus de fusion à forte intensité de carbone du procédé Kroll, l’équipe d’IperionX compare les différentes étapes qu’elle suit pour produire des alliages de titane avec celles que la plupart des fabricants suivent en utilisant le procédé Kroll :

Légende : Chaîne d’approvisionnement en titane existante et chaîne d’approvisionnement en titane utilisant les technologies d’IperionX -Crédit : IperionX

Légende : Chaîne d’approvisionnement en titane existante et chaîne d’approvisionnement en titane utilisant les technologies d’IperionX -Crédit : IperionX

Taso souligne : « Nos technologies peuvent produire du titane soit à partir de déchets de titane à 100 %, soit à partir de minéraux de titane conventionnels. Alors que cette image montre la production de titane à partir de minéraux de titane, que nous avons le potentiel d’approvisionner de manière durable à partir de notre projet Titan au Tennessee, nous pouvons également faire exactement la même chose mais avec des déchets de titane. »

En outre, des chercheurs de l’université de l’Utah ont récemment effectué une analyse technico-économique et une simulation complète du processus dans ExtendSim (un logiciel de simulation de traitement chimique bien connu) afin d’estimer la consommation d’énergie, les émissions et le coût d’une production de masse ; l’objectif final était d’évaluer la viabilité commerciale du processus HAMR.

En mettant l’accent sur les matières premières, les conditions de réaction (température et pression) et les processus secondaires (prétraitement des matières premières et post-traitement des produits), les résultats révèlent que le procédé HAMR consomme 50 % moins d’énergie et génère 30 % moins d’émissions que le procédé Kroll, même en tenant compte d’une étape supplémentaire de purification du TiO2 avant le procédé HAMR.

La majeure partie des économies d’énergie et d’émissions provient de l’élimination de la nécessité de chlorer le TiO2 pour produire du TiCl4, et de la distillation sous vide après la réduction du TiCl4. Pour le procédé GSD, les rendements améliorés de cette nouvelle voie permettent une production à un coût inférieur de plus de 50 %, ce qui réduit considérablement le prix potentiel de la poudre de Ti de haute qualité tout en maintenant une consommation d’énergie et des émissions comparables à l’état de la pratique, peut-on lire dans un rapport.

À long terme, du point de vue des coûts et grâce à des partenariats avec des organisations telles que l’ORNL, Taso a déclaré que son « processus pourra potentiellement réduire les coûts de fabrication de plus de 75 % » – en tenant compte du fait que le prix actuel de la poudre sphérique se situe généralement entre 150 et 250 dollars par kilogramme.

La prochaine étape qu’on peut attendre d’IperionX

Même si son objectif actuel est d’apporter une valeur ajoutée au marché de la fabrication additive, il convient de noter qu’IperionX peut produire des poudres sphériques et angulaires. Pour délocaliser la chaîne d’approvisionnement en titane, l’entreprise concentre pour l’instant ses activités aux États-Unis. Pour Taso, « les États-Unis doivent réduire leur dépendance vis-à-vis du titane russe et chinois. Rendre ces processus plus durables et à faible coût est essentiel pour assurer un meilleur avenir aux générations à venir. »

« Au fur et à mesure que nous nous développons et continuons à changer d’échelle, nous pensons que nous avons le potentiel de produire à un point de prix très compétitif avec la possibilité de capturer des parts de marché sur les marchés de l’aluminium et de l’acier inoxydable. [Pour l’instant, nous devons nous concentrer sur la réapparition de chaînes d’approvisionnement nationales en titane, mais créées de manière durable et à faible coût », conclut Taso.

Cet interview a été premièrement publié dans le numéro de Septembre/Octobre de 3D ADEPT Mag, année 2022.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com