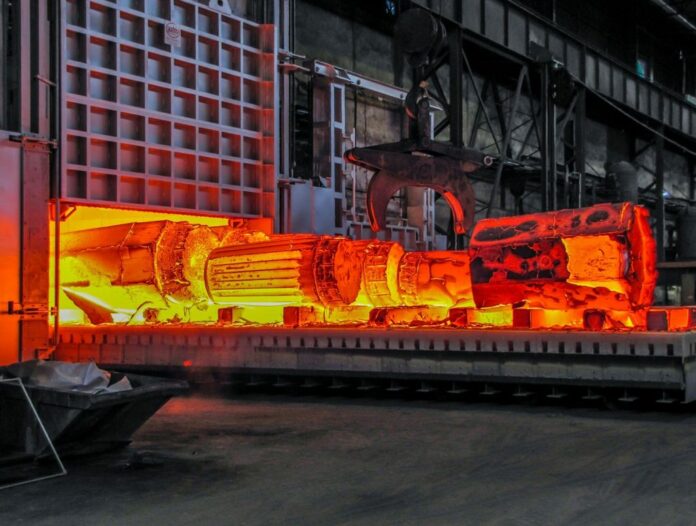

Dans un précédent dossier consacré à l’utilisation des fours en fabrication additive, nous avons découvert que les raisons qui peuvent aider à cataloguer le type de fours que les fabricants vont utiliser, dépendent souvent du processus que la pièce va subir : frittage (et souvent déliantage) d’une part, et traitement thermique d’autre part. Le traitement thermique est un goulot d’étranglement très sous-estimé… pourtant, la compréhension approfondie de ce processus peut aider les fabricants à éviter toute une série de problèmes inattendus.

Lorsqu’on examine les différentes étapes de post-traitement qui peuvent être réalisées dans un processus de fabrication additive, il est facile de comprendre pourquoi l’élimination de la poudre est une priorité absolue. Tout ce qui entoure ce processus est relativement « nouveau », alors que pour le traitement thermique, les opérateurs voient facilement certaines similitudes entre les étapes qu’ils doivent suivre, pour traiter thermiquement leurs pièces imprimées en 3D et les étapes à suivre lorsque la pièce a été fabriquée par une voie traditionnelle. C’est probablement là que se trouve le piège. Ils ne voient que des « similitudes ».

Cet article vise à mettre en évidence les principales différences entre le traitement thermique effectué pour la FA et le traitement thermique effectué pour les procédés de fabrication traditionnels. Un accent particulier sera mis sur les étapes typiques du traitement thermique et les considérations à prendre en compte pour les procédés L-PBF, l’EB-PBF et le Binder jetting (fusion laser sur lit de poudre, fusion par faisceau d’électrons sur lit de poudre et jet de liant).

Traitement thermique : FA vs procédés de fabrication traditionnels.

Pour rappel, le traitement thermique consiste à chauffer un matériau à une température spécifique puis à le refroidir pour améliorer ses propriétés mécaniques. En théorie, le processus comporte trois étapes différentes** : le chauffage, le trempage et le refroidissement. En pratique, les degrés et les cycles sont différents, et parfois, il peut y avoir de légères variations en fonction du procédé de FA métal utilisé. Il faut noter que ces cycles sont souvent appelés procédés ou techniques de traitement thermique. Quatre d’entre eux** se distinguent (de la masse) : le recuit, la normalisation, la trempe et le revenu.

« Les différences entre les cycles de traitement thermique sont basées sur la chimie [comprenez, la chimie du matériau traité]. La chimie dicte quelle étape du traitement thermique vous devez suivre pour obtenir les propriétés souhaitées. C’est la raison pour laquelle, par exemple, des alliages différents nécessitent des cycles de traitement thermique différents. Même au sein d’un même alliage, vous pouvez également avoir différents niveaux de traitement thermique. Dans ces cas, c’est la chimie qui dicte ce qui va se passer si vous chauffez la pièce d’une certaine manière », a déclaré Anthony Mott, responsable mondial de la fabrication additive chez Wabtec, à 3D ADEPT Media.

Reconnue pour la fabrication de produits destinés aux locomotives, aux wagons de marchandises et aux véhicules de transport de passagers, Wabtec a fait un véritable tabac dans l’industrie de la fabrication additive l’année dernière, lorsqu’elle est devenue le locataire principal de Neighborhood 91, un centre d’approvisionnement en fabrication additive situé sur le campus de l’aéroport, qui s’étend sur 195 acres. Mott et son équipe ont pour mission d’intégrer la FA au sein de l’entreprise. Pour ce faire, ils travaillent avec d’autres ingénieurs de l’entreprise pour comprendre les applications et explorer les domaines dans lesquels il est judicieux d’appliquer la FA.

Les raisons d’effectuer un processus de traitement thermique varient donc d’une application à l’autre et l’objectif à atteindre. Il peut s’agir de ramollir le métal dans un cas, tandis que dans un autre, l’objectif peut être d’augmenter la dureté ou de développer certaines propriétés mécaniques du métal ou de l’alliage utilisé.

Lorsqu’on essaie de comparer le traitement thermique effectué pour la FA et le traitement thermique effectué pour les processus de fabrication traditionnels, il n’y a « que peu ou pas de différences entre ces deux types de processus de fabrication. Si vous utilisez la même chimie exacte du côté traditionnel, par exemple, le matériau est le même et c’est ce qui dicte réellement votre profil de traitement thermique. Avec la FA, le seul changement est que vous pouvez avoir un profil de température plus étroit. Par exemple, vous pouvez traiter un alliage de nickel haute performance par des procédés traditionnels entre 1750° et 1950°, alors qu’avec la fabrication additive, vous le traiterez entre 1850 et 1875° – C’est pourquoi je parle d’une fenêtre beaucoup plus étroite pour le même profil. Les raisons pour lesquelles vous pouvez avoir des écarts de température sont qu’avec la FA, nous avons un bain de fusion qui fait fondre votre matériau et qui refroidit rapidement. Vous avez des microstructures beaucoup plus petites, des structures vertes beaucoup plus petites par rapport à une pièce moulée qui a de très grandes zones de refroidissement fondues. C’est pourquoi vous avez besoin de profils de processus étroits. Cela vous permettra d’obtenir des propriétés constantes grâce à ce traitement thermochimique », Mott explique.

L’explication de Mott met en évidence trois considérations essentielles à prendre en compte lors de la réalisation d’un traitement thermique : la température, les matériaux et les défis de la microstructure.

Par nature, le traitement thermique est une question de contrôle : contrôle des températures de chauffage, contrôle des vitesses de refroidissement et des types de trempe utilisés pour obtenir les propriétés souhaitées.

Dans le même ordre d’idées, il est normal de constater de légères différences dans la réaction des matériaux traités par des procédés traditionnels par rapport à ceux traités par FA. « Il est difficile d’imprimer des pièces en 3D avec des matériaux contenant de grandes quantités de carbone, comme de nombreux aciers. Le carbone entraîne des problèmes dans la resolidification microscopique qui se produit dans le processus de FA. Il peut affecter l’expansion, la contraction, le rétrécissement et les contraintes localisées, ce qui fait que les pièces imprimées en 3D avec un matériau à forte teneur en carbone présentent des problèmes de fissuration une fois terminées. Si le carbone complique considérablement l’impression 3D, il est essentiel dans de nombreux processus de traitement thermique », note un expert de Paulo. – Paulo est une organisation qui a consacré son activité principale à relever les défis du traitement thermique.

Outre les matériaux, une chose qui est souvent difficile à éviter dans le traitement thermique est la déformation des pièces imprimées en 3D. Cette déviation du composant par rapport à la forme créée par le processus de FA peut être causée par une variété de charges placées sur ou à l’intérieur de la pièce par le processus de FA ou par le milieu environnant. Pour certains experts, plus la pièce est complexe, plus elle est susceptible d’offrir des tolérances serrées qu’on n’a pas toujours avec les procédés de fabrication conventionnels tels que l’usinage, et plus les chances d’être confronté à une certaine déformation sont grandes. Sur ce point précis, les experts ont plusieurs avis pour atténuer les risques de distorsion :

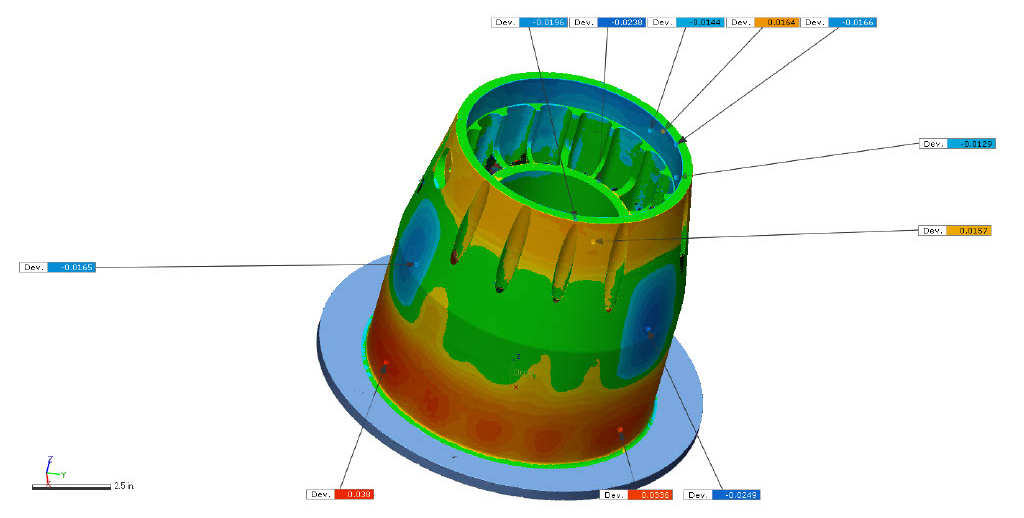

Pour l’équipe de Paulo, « les risques de distorsion peuvent être atténués par des ajustements précis de la conception initiale de la pièce pour obtenir une géométrie dans la pièce traitée qui conviendra à l’application. » Pour d’autres, on peut traiter thermiquement les pièces en même temps que la plate-forme de construction pour éviter toute distorsion importante. Une autre idée intéressante vient du fournisseur de services de fabrication additive métal et de l’atelier d’usinage CNC Wagner Machine qui scanne en 3D pratiquement chacune de ses pièces imprimées en 3D après leur traitement thermique. L’idée de l’équipe d’ingénieurs de Wagner est de saisir toutes les informations possibles qui peuvent les aider à comprendre l’effet du traitement thermique sur les pièces imprimées en 3D, afin de mieux prédire la distorsion induite par le traitement thermique.

Pour illustrer ce point, l’entreprise a partagé l’image d’un boîtier de générateur de microturbine qu’elle a créé en utilisant l’alliage d’aluminium F357 sur une imprimante 3D LPBF. La pièce mesure environ 23 cm de diamètre sur 23 cm de hauteur (9 pouces x 9 pouces) et présente de grands espaces ouverts à l’intérieur de sa forme, à travers lesquels le carburant circule pour refroidir la pièce. Après une analyse minutieuse, l’équipe a admis que ces ouvertures non soutenues augmentaient la marge de distorsion potentielle.

Cependant, si la plupart du temps, l’objectif principal du traitement thermique est de stabiliser la microstructure métallique et d’équilibrer les propriétés du matériau ; on note de plus en plus que ces défis de microstructure peuvent varier d’un procédé d’impression 3D métal à l’autre.

Considérations à prendre en compte pour les procédés L-PBF, EB-PBF et Binder jetting

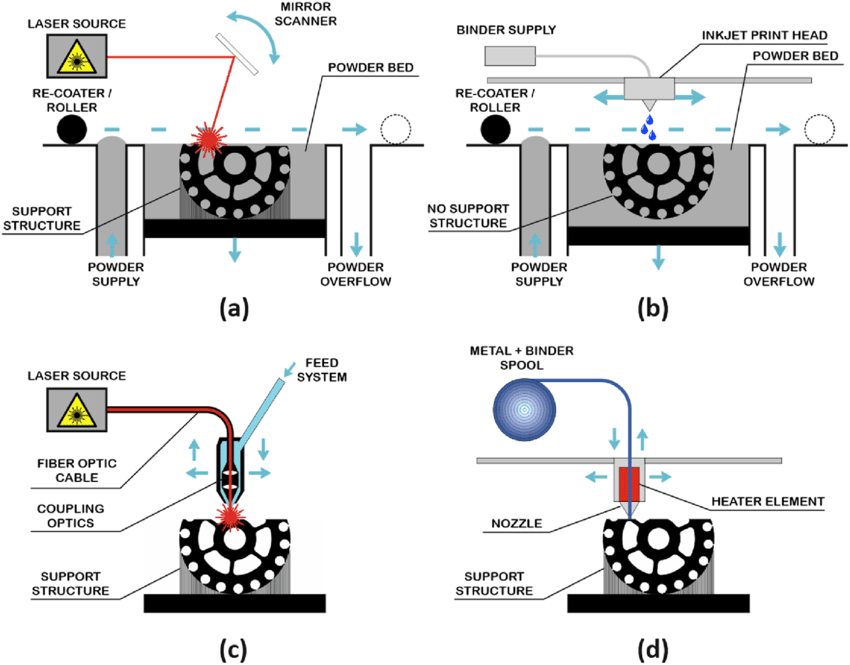

Parmi l’éventail des procédés de FA métal commercialisés sur le marché, il y a de fortes chances que vous ayez déjà entendu parler ou que vous travaillez avec la fusion laser sur lit de poudre (L-PBF), la fusion sur lit de poudre par faisceau d’électrons (EB-PBF) ou encore le jet de liant. Lorsque votre pièce est fabriquée à l’aide de l’un de ces procédés, il est presque toujours conseillé d’appliquer un traitement thermique au stade du post-traitement. Toutefois, les applications de ce procédé peuvent présenter quelques différences. Le responsable global de la fabrication additive de Wabtec met en évidence les plus importantes :

« Il y a quelques changements qui se produisent dans les trois procédés de FA. Par exemple, dans le procédé L-PBF, la température de fabrication varie entre 50 et 200 °C. Cela crée des contraintes très élevées dans la pièce, d’où l’utilisation d’un traitement thermique de détente suivi d’un traitement thermique complet. Pour le jet de liant, vous devez éliminer le liant de la pièce, c’est pourquoi vous devrez effectuer une étape de déliantage avant un processus de frittage. Ce n’est qu’après cette étape que vous pourrez éventuellement appliquer le même traitement thermique que celui que vous utiliseriez pour le procédé L-PBF. Dans le cas de la fusion par faisceau d’électrons, la température à laquelle vous serez confronté peut aller de 600 à 1000°C. Dans ce procédé, lorsque vous imprimez, même si vous imposez une forte contrainte à votre pièce, vous exécutez un profil de contrainte, de sorte que vous n’aurez pas nécessairement besoin d’un traitement de réduction de la contrainte. »

En prenant l’exemple de la fusion laser sur lit de poudre (LPBF), l’expert de Paulo met l’accent sur un phénomène appelé microségrégation, qui est le résultat de la solidification et de la resolidification de chaque couche pendant le processus d’impression.

« Dans ces conditions, le processus de FA lui-même crée une série de bassins de fusion microscopiques (essentiellement des bassins de soudure) dans toute la structure intérieure de la pièce. Même si cela est avantageux en gardant la microstructure de la pièce très fine, ces bassins de fusion microscopiques peuvent présenter des problèmes de ségrégation dans le matériau, les particules se séparant en zones distinctes et affectant la structure globale de la pièce. Ce phénomène peut en fait jouer en votre faveur, car l’homogénéisation de la microstructure peut se produire plus rapidement dans certaines pièces imprimées en 3D, ce qui réduit les temps de maintien pendant le traitement thermique. »

Le tableau ci-dessous résume ce qui caractérise le traitement thermique pour chacun de ces procédés de FA métal :

| Procédés de FA métallique | Laser powder-bed fusion (L-PBF – en français: Fusion laser sur lit de poudre) | Electron beam powder-bed fusion (EB-PBF) –en français: Fusion par faisceau d’électrons sur lit de poudre | Binder jetting (BJ) – en français: jet de liant |

| Description | Ce procédé utilise un laser pour fritter ou fusionner ensemble des particules de poudre atomisées. Comme la plupart des procédés additifs, il est réalisé couche par couche jusqu’à ce que la pièce soit terminée. | Dans cette méthode de fusion sur lit de poudre, un faisceau d’électrons est utilisé pour faire fondre et fusionner les matériaux en poudre. | Dans le cas du Binder Jetting, un liant est déposé de manière sélective sur un lit de poudre, liant ces zones ensemble pour former une pièce solide, une couche à la fois. |

| Type(s) de traitement thermique que vous êtes susceptible d’effectuer : | Avec la fusion et le refroidissement rapides de chaque couche, des contraintes résiduelles sont créées dans les composants fabriqués. Cela signifie qu’un cycle de détente devra être effectué pour minimiser la distorsion.

Selon l’alliage utilisé et la densité à atteindre, un traitement HIP (Hot Isostatic Press) peut être effectué. |

Dans ce procédé, les traitements de détente ne sont pas nécessaires étant donné le processus de poudrage à chaud de la technologie.

Selon l’alliage utilisé et la densité à atteindre, un traitement HIP (Hot Isostatic Press) peut être effectué. |

Le frittage (Sintering) est nécessaire dans ce processus afin d’obtenir la densité souhaitée de la pièce. (Avant cette étape, une étape de déliantage doit être effectuée). |

Avec toutes ces considérations, comment vérifier si un cycle de traitement thermique a été effectué avec succès ?

Anthony Mott partage trois conseils qui peuvent aider les opérateurs à vérifier s’ils ont effectué avec succès leurs cycles de traitement thermique :

- Des thermocouples peuvent être fixés sur les zones les plus épaisses afin de s’assurer que le processus se déroule à la température souhaitée.

- Les opérateurs peuvent également utiliser un « coupon sacrificiel » qu’ils imprimeront avec la pièce. Vous imprimez un cylindre avec un trou, et vous placez un taux de thermocouple à l’intérieur de ce trou. Il servira de représentation de ce que votre pièce subira en cas de variation de température.

- Enfin, la dernière opération la plus courante consiste à imprimer des coupons d’essai de traction ou de densité, à les casser ou à les analyser pour s’assurer que vous obtenez les propriétés souhaitées dans la bonne zone de votre pièce.

Et maintenant ?

Malgré les progrès et les précautions qu’on peut prendre au cours du processus de fabrication, il est parfois difficile de faire face à la variabilité des propriétés mécaniques qui se produit lorsque la pièce fabriquée est soumise à différents traitements thermiques et paramètres de processus. En réalité, même si les technologies de fabrication utilisées sont performantes, le résultat de chaque fabrication est largement influencé par l’application et la fiabilité du produit. Nous ne sommes peut-être pas au bout des « et si » qui régissent les cycles et les processus de traitement thermique lorsqu’ils sont combinés à la FA, mais en partageant leurs expériences globales, les utilisateurs peuvent apprendre de la route du succès ou des échecs des uns et des autres.

Notes aux lecteurs :

Ce dossier a initialement été publié dans le numéro de Juillet/Août de 3D ADEPT Mag.

Voici quelques explications sur les principaux termes utilisés dans cet article.

Le traitement thermique comprend trois étapes différentes** : le chauffage, le trempage et le refroidissement.

Lors de la phase de chauffage, il s’agit avant tout de s’assurer que le métal chauffe de manière uniforme. L’étape de trempage a pour but de maintenir le métal à la température appropriée jusqu’à ce que la structure interne souhaitée prenne forme. Lors de la phase de refroidissement, vous devez ramener le métal à la température ambiante, mais il existe différentes façons de procéder selon le type de métal.

(Description via Kloeckner Metals).

Quatre procédés de traitement thermique ont été mentionnés dans l’article** : le recuit, la normalisation, la trempe et le revenu.

Le recuit est un procédé de traitement thermique utilisé pour modifier la microstructure d’un métal afin d’améliorer sa ductilité tout en réduisant les contraintes internes et la dureté globale.

Les traitements thermiques de trempe sont utilisés pour améliorer la dureté de la surface du métal par chauffage et refroidissement rapide. Le matériau est chauffé dans un four de trempe à une température qui transforme sa structure interne sans le faire fondre.

La trempe fait spécifiquement référence aux traitements thermiques qui reposent sur un refroidissement rapide du métal pour obtenir les propriétés physiques ou mécaniques souhaitées. Les matériaux chauffés sont souvent refroidis dans l’huile, mais peuvent également être trempés à l’air, à l’eau et dans la saumure, selon le matériau et les qualités souhaitées.

Le revenu est un processus de traitement thermique à basse température normalement effectué après un processus de durcissement afin d’atteindre un rapport dureté/ténacité souhaité.

(Descriptions partagées par S.M. Engineering & Heat Treating).

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !