2023 a été une année très intéressante, tant du point de vue commercial que technologique. Que ce soit par la participation à des salons professionnels, des conversations avec des experts de l’industrie et une couverture qui englobe l’adoption à travers les industries verticales ou les derniers développements des entreprises, il y avait beaucoup à voir et à apprendre. Dans cet article, nous avons décidé de mettre en lumière dix points forts qui ont marqué l’année dans le domaine de la technologie. Nous espérons qu’ils vous donneront matière à réflexion sur la manière d’aborder 2024.

1. Le langage DfAM est de plus en plus complexe

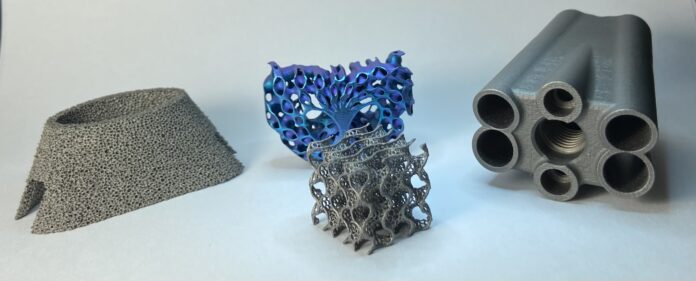

Diverses conceptions produites par Matthew Shomper. Crédit : Matthew Shomper

Tout commence par la conception. La conception pour la fabrication additive exige de plus en plus une compréhension approfondie de la boîte à outils DfAM et de la manière dont chacun des outils de conception peut vous aider à obtenir la meilleure valeur pour la pièce. Dans l’édition de mai/juin de 3D ADEPT Mag, nous avons fait la lumière sur certains des outils de conception les plus utilisés, mais de nouvelles startups dans le secteur des logiciels travaillent sur de nouvelles avancées qui s’appuient de plus en plus sur des modèles d’ingénierie computationnelle.

Comme nous l’a dit Matthew Shomper, la conception computationnelle n’est pas pour les âmes sensibles. Les outils sont plutôt inaccessibles (avec des courbes d’apprentissage importantes) et il faut généralement avoir une double connaissance de la conception pour répondre aux exigences et à l’esthétique en même temps. Un bon sens de la conception est indispensable, quel que soit le produit créé, et la conception computationnelle n’est pas un “raccourci” permettant de contourner des principes d’ingénierie solides.

Cela dit, il est essentiel de comprendre comment cette approche fonctionne et où elle peut être appliquée pour pouvoir livrer des pièces dans des délais très courts.

2. La portée croissante de l’impression 3D de céramiques

L’impression 3D céramique connaît une croissance que je n’attendais pas. Ce segment spécifique a souvent fait l’objet d’une attention mineure par rapport à l’impression 3D métal ou en polymère – ce qui est compréhensible quand on sait que le métal et le polymère ont toujours été les matériaux idéaux pour les processus de fabrication conventionnels. Étant donné que la plupart des adeptes de la technologie continuent de comparer les processus de fabrication conventionnels avec la FA, il est logique que les céramiques fassent l’objet de moins d’attention. Mais cette situation est en train de changer, car de plus en plus d’entreprises développent des solutions céramiques.

Cette lenteur dans l’adoption s’explique aussi par le fait que les céramiques sont souvent considérées comme des matériaux “exotiques”, idéaux pour les produits du secteur artistique. Le filament d’impression 3D en porcelaine de Nanoe illustre cet argument en dépit du fait qu’il s’agit d’un développement intéressant dans le domaine des matériaux.

À l’échelle industrielle, j’ai été heureuse de voir l’utilisation de l’impression 3D de céramiques dans des industries verticales telles que l’énergie, où la technologie s’est avérée être un candidat idéal à la production qui pourrait rapprocher l’économie de l’hydrogène d’une mise en œuvre efficace. Mes pensées se tournent vers des entreprises comme 3DCeram qui a contribué à développer un processus d’optimisation complexe englobant la matière première imprimable Zr8Y, les paramètres d’impression 3D et les traitements thermiques.

3. L’introduction de processus de FA intrigants

Il y a toujours une startup qui travaille en mode furtif sur des processus perturbateurs. Dans la courte liste des startups qui ont désactivé le mode furtif cette année, vous pouvez garder à l’esprit les noms de Rosotics et Fabric8Labs.

Rosotics travaille sur une nouvelle méthode d’impression des métaux appelée “impression rapide par induction“. Cette technique utilise les propriétés conductrices du métal pour générer de la chaleur à partir de la matière première. Le but ultime de ce processus est la création d’une machine beaucoup plus efficace, simple et moins dangereuse pour les personnes qui l’utilisent. Mantis, le premier prototype d’imprimante 3D achevé de l’entreprise, est un énorme engin qui se déplie et qui est capable d’imprimer 45 kg de matériau par heure en utilisant l’énergie d’une prise de courant standard de 240V.

Fabric8Labs quant à elle développe une technologie appelée fabrication additive électrochimique (ECAM – Electrochemical Additive Manufacturing). Fabric8Labs explique que sa technologie brevetée pourrait produire des composants en cuivre pur, qui peuvent être directement imprimés sur des substrats sensibles à la température tels que les circuits imprimés, le silicium ou les composants métalliques existants. Sans utiliser de poudre, de fil ou de laser, le processus permet de fabriquer des pièces métalliques entièrement solides imprimées en 3D. Son ingrédient secret ? La galvanoplastie, un procédé souvent utilisé pour donner une couche métallique aux impressions 3D de polymères.

Les deux concepts sont intrigants et ont soulevé des débats au sein de la communauté. En plus de tenir leurs promesses, répondront-ils aux défis de la vitesse et de la production de masse auxquels les imprimantes 3D industrielles actuelles doivent faire face ?

Un autre processus que j’aimerais que vous gardiez à l’esprit est celui de voxeljet. L’entreprise a une solide expérience dans l’impression 3D sur sable et a une réputation dans le dévelopmment des solutions qui répondent aux besoins de l’industrie de la fonderie. Sa technologie d’impression 3D Cold IOB (Inorganic Binding) cible à nouveau cette industrie spécifique ; elle permettrait de produire des moules et des noyaux pour l’industrie de la fonderie à partir de sable et d’un liant inorganique sans avoir recours à un traitement par micro-ondes.

4. L’impression 3D multi-matériaux reste un défi mais continue à attirer l’attention

Je l’ai déjà dit. L’impression 3D multi-matériaux est l’une des techniques de fabrication dont l’argument de vente unique est le plus fort : l’utilisation de plusieurs matériaux en même temps pour fabriquer une pièce. Malheureusement, son adoption reste utopique pour de nombreux utilisateurs en raison d’une série de limitations au niveau de la conception, des matériaux et de la fabrication. Par exemple, dans l’impression 3D FDM, avec une conception très complexe, le concepteur devrait changer plusieurs fois de matériaux pour obtenir une pièce définitive.

Cela dit, les entreprises continuent de travailler sur la manière d’améliorer cette approche et c’est bien de voir que Lithoz fait partie de ce petit groupe. Outre le procédé FDM, les procédés SLA, de jet de matière, de jet de liant, DED et de lit de poudre/SLS ont souvent été mentionnés comme les types de technologies de FA qui pourraient permettre l’impression 3D multi-matériaux. Lithoz fait de nouveaux progrès en explorant les combinaisons céramique-céramique, et très bientôt polymère-céramique ou métal-céramique avec sa nouvelle imprimante 3D CeraFab Multi 2M30. Je suis également impatiente de découvrir les nouvelles applications que permettra l’imprimante 3D multi-matériaux NovoJet OPEN de Quantica et Schaeffler AG, la nouvelle société mère de l’expert de l’impression 3D multi-matériaux Aerosint.

5. L’IA et le ChatGPT font leur chemin dans l’industrie de la fabrication additive, mais devons-nous encore leur faire confiance ?

Si les trois premières révolutions industrielles ont été définies par des percées dans les processus de fabrication, l’électricité et la technologie numérique, nous sommes aujourd’hui au seuil de la quatrième révolution industrielle, où l’IA et la technologie ChatGPT sont positionnées comme les forces motrices.

Je suis convaincue d’une chose : l’IA améliore la gestion de la FA à de multiples niveaux et j’aimerais en souligner trois exemples :

- L’utilisation de l’IA pour analyser les données opérationnelles et permettre une maintenance préventive des équipements est indéniablement une utilisation appropriée. La maintenance prédictive peut vous aider à réduire les temps d’arrêt imprévus tout en garantissant un processus de fabrication fluide et plus efficace.

- Au niveau de la conception, en explorant un large éventail de variations de conception, la technologie peut aider à produire un large éventail de pièces plus efficaces que celles conceptualisées par l’homme. Toutefois, dans la toute première édition de 3D ADEPT Mag de cette année, nous avons invité les concepteurs de produits à rester prudents. Il existe différentes formes de biais liés à l’IA, et certains d’entre eux peuvent être préjudiciables. Outre les biais liés aux données et aux algorithmes (ces derniers renforçant parfois les premiers), l’IA est développée par des humains – et les humains sont intrinsèquement biaisés. Le défi va donc au-delà du genre et de la race et englobe les personnes handicapées. Pour le concepteur de produits qui utilise des outils alimentés par l’IA, il s’agit d’oser penser de manière plus large aux problèmes mondiaux.

- Au niveau de la fabrication, on applique l’IA, en particulier l’apprentissage automatique, pour capturer les connaissances d’un utilisateur et les exploiter pour automatiser les tâches répétitives. Cette intégration me paraîtrait plus logique dans un secteur de fabrication conventionnel, qui facilite lae fabrication de masse, mais dans le domaine de la fabrication additive, où on s’intéresse davantage à la personnalisation et aux produits personnalisés, devrions-nous déjà parier sur cette intégration ?

Cette année a également vu l’introduction de 3DGPT, un concept de ChatGPT pour la FA. Ce concept pourrait certainement séduire plus que les investisseurs, mais je m’interroge encore sur sa crédibilité dans l’industrie de la FA qui cherche encore à se définir et à définir ses concepts.

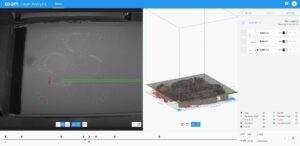

6. Une attention accrue pour les méthodes d’inspection en temps réel

Je qualifierai ce point de tendance. L’année dernière, dans mon article “Bilan de l’année”, j’ai mentionné l’assurance qualité comme l’un des domaines sur lesquels nous devrions nous concentrer pour fournir des pièces imprimées en 3D qui répondent aux critères spécifiques de l’industrie. Quelques développements se sont poursuivis ici et là dans l’industrie. Il est dommage que de nombreuses entreprises spécialisées dans ce domaine ne communiquent pas davantage sur leurs solutions et leurs capacités, mais leur manque de communication joue en faveur de sociétés telles que Materialise, Phase3D et ZEISS qui travaillent sur des solutions visant à améliorer cette étape spécifique du processus de fabrication.

La nouvelle ère de l’inspection in situ de la FA va au-delà de la surveillance, pour permettre de réduire les coûts des pièces. Étant donné que nous recherchons chaque outil susceptible de contribuer à réduire le coût de production global, je ne peux qu’encourager les utilisateurs de FA à s’engager dans ce type d’action.

7. Le développement de places de marché de paramètres spécifiques devrait se poursuivre.

Des bibliothèques entières de propriétés de matériaux ont en quelque sorte propulsé l’adoption du moulage pour les processus traditionnels. « En comparaison, la FA ne dispose que de quelques boîtes. Il est très difficile d’essayer de rivaliser avec cette différence dans la caractérisation des matériaux. » Tout au long de l’année, ce défi a été l’une des limitations les plus partagées par les utilisateurs de la FA auxquels j’ai parlé (les experts en FA de Honeywell Aerospace en font partie). La bonne nouvelle, c’est que depuis l’année dernière, des entreprises comme Rosswag ont commencé à développer un marché de paramètres de processus qui vise à résoudre ce type de problème.

Même si elle n’est disponible pour l’instant que pour la technologie LPBF, il pourrait être intéressant de voir le développement de telles places de marché pour d’autres technologies de FA.

8. Développement de nouveaux matériaux

Compte tenu de l’importance des matériaux dans la chaîne de valeur de la fabrication et de l’écart qui doit encore être comblé pour développer des matériaux pour des processus de FA spécifiques, je ne pense pas que nous verrons un jour un bilan de fin d’année sans nouveaux développements de matériaux.

Outre la qualification et la certification des matériaux les plus utilisés pour les procédés métalliques LPBF, nous avons remarqué que les métaux réfractaires tels que le tantale ont fait leur apparition dans l’industrie de la FA. Grâce à sa capacité à fournir des implants plus biocompatibles (réduction de la coagulation) et plus stables, à améliorer la croissance osseuse et à tolérer des contraintes plus élevées, les avantages du tantale devraient réduire le taux de révision des opérations chirurgicales. Son utilisation dans la FA est relativement nouvelle et j’espère que nous verrons plus d’applications de ce matériau l’année prochaine.

Par ailleurs, compte tenu des préoccupations environnementales croissantes, je ne peux m’empêcher de saluer les efforts de certains producteurs de matériaux dans ce domaine. Nous avons suivi de près le travail d’Evonik cette année, ce qui nous a permis de découvrir les étapes qui restent à franchir dans le parcours de durabilité des producteurs de matériaux. Si on considère l’évolution des matériaux dans cette optique, nous avons assisté au développement de matériaux biosourcés pour certaines applications et quelque chose me dit que ce type de développement se poursuivra l’année prochaine.

9. L’adoption diffère d’un continent à l’autre

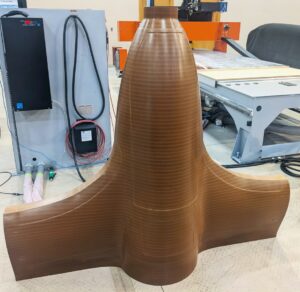

J’ai essayé de comparer les différentes couvertures que nous avons réalisées cette année dans les salons de FA auxquels nous avons participé aux États-Unis et en Europe et j’ai évalué les différentes conversations que nous avons eues avec des initiés de l’industrie. J’ai découvert, par exemple, que le nouvel procédé de Cut Layer Additive de Thermwood gagne du terrain aux États-Unis, alors que les industriels ne s’intéressent pas encore à cette technologie en Europe. En Europe, l’intérêt principal reste le procédé LSAM.

Par ailleurs, la plupart des Américains qui adoptent ou utilisent potentiellement la technologie de FA expliquent toujours leur expérience de cette technologie en la comparant à certaines technologies de fabrication conventionnelles, alors que les utilisateurs européens de la technologie de FA se concentrent directement sur leur expérience de la technologie elle-même et sur ce qu’ils en pensent.

Si les États-Unis et l’Europe restent les plus grands utilisateurs, la région APAC est en train de devenir le marché de la FA à la croissance la plus rapide. Il n’est pas surprenant que la Chine soit le principal moteur de la croissance sur le continent, avec des fabricants de machines comme BLT et Eplus3D qui tentent de pénétrer le marché européen de la FA. Il est intéressant de noter que dans cette région, un utilisateur se tourne vers la FA après une comparaison approfondie entre les processus de FA eux-mêmes – par exemple entre une application d’impression 3D métal et une application en polymère.

Dans l’ensemble, les fournisseurs européens de technologies de FA se comparent souvent aux fournisseurs nord-américains de technologies de FA et vice-versa. Ils oublient souvent qu’ils ont une culture différente et donc une approche fondamentalement différente de la FA.

10. La FA reste coûteuse

Entre la demande de machines de FA plus personnalisées et la demande d’applications plus personnalisées, la FA a un coût qui ne satisfait pas toujours tout le monde. La question du coût continuera à susciter des débats au sein de l’industrie, mais d’une certaine manière, je pense que cela me conviendra tant que la vitesse, la fiabilité et la répétabilité seront au rendez-vous.

Et vous ? Quels ont été vos principaux points forts en 2023 ?