Deux choses déclenchent mon intérêt pour le développement de l’imprimante 3D Lumia: le temps de développement du produit ainsi que la technologie. Cette solution technologique est le résultat d’une collaboration entre la plateforme de fabrication à la demande Xometry et Axtra3D, un développeur de solutions avancées de fabrication additive utilisant l’optoélectronique.

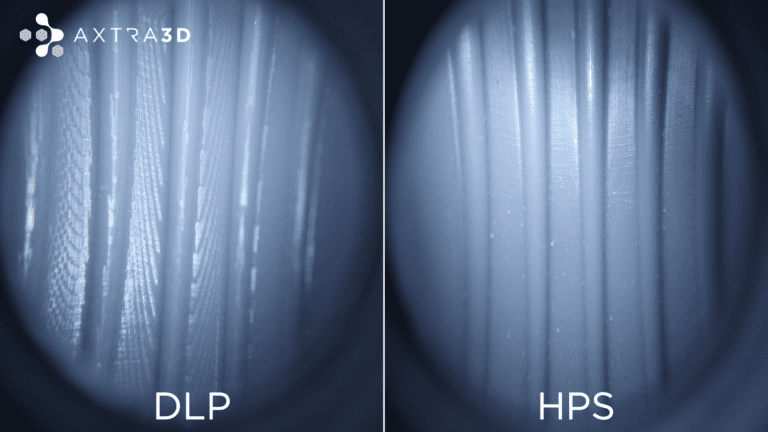

Ensemble, ils ont créé une imprimante 3D basée sur une technologie brevetée de photo-synthèse hybride (HPS), qui pourrait combiner les avantages de la SLA, de la DLP et du LCD. L’enjeu est d’autant plus important quand on sait que, lorsqu’il s’agit d’impression 3D résine, les opérateurs hésitent souvent entre les avantages et les inconvénients du SLA, du DLP et du LCD. Selon Xometry, choisir entre ces trois solutions nécessite de faire des compromis, soit sur la vitesse d’impression et la résolution (DLP/LCD), soit sur la qualité de surface et la zone d’impression (SLA).

Alors, qu’est-ce qui rend la photo-synthèse hybride (HPS) exceptionnelle ?

La HPS (de l’anglais Hybrid PhotoSynthesis) permet un processus d’impression avec une résolution fine et offre des vitesses d’impression élevées et une excellente qualité de surface, même avec de grandes surfaces d’impression. Le procédé combine deux sources lumineuses dans un assemblage personnalisé (DLP et laser) afin de créer un moteur lumineux harmonisé qui exploite efficacement la puissance des deux sources.

« Dans notre technologie HPS, le laser définit la résolution et, par conséquent, la HPS offre une meilleure résolution et une meilleure reproductibilité des détails qu’une DLP standard« , explique Gianni Zitelli, l’un des fondateurs d’Axtra3D.

Le nouveau procédé offre donc la vitesse de la DLP/LCD avec la qualité de surface et l’évolutivité de la SLA, ainsi qu’une résolution ultrafine, une impression continue et des capacités de performance de pièces isotropes.

« Les utilisateurs ont souvent des coûts de finition de surface élevés« , déclare Praveen Tummala, l’autre cofondateur de la société, « mais avec la qualité de surface fine et la résolution offertes par HPS, ils peuvent économiser du temps et de l’argent car les pièces imprimées en 3D ne nécessitent pas de finition de surface après impression« .

Où Xometry entre-t-elle en jeu ?

L’histoire nous apprend que le projet a démarré au début de l’année 2021 avec l’objectif de lancer leur imprimante 3D lors de Formnext 2021 qui s’est tenu en novembre de la même année. « Nous pensions qu’il nous faudrait environ 18 mois pour mener à bien un tel projet« , explique Tummala. « Grâce à l’équipe et à nos partenaires en Europe, il ne nous a fallu que 9 mois« .

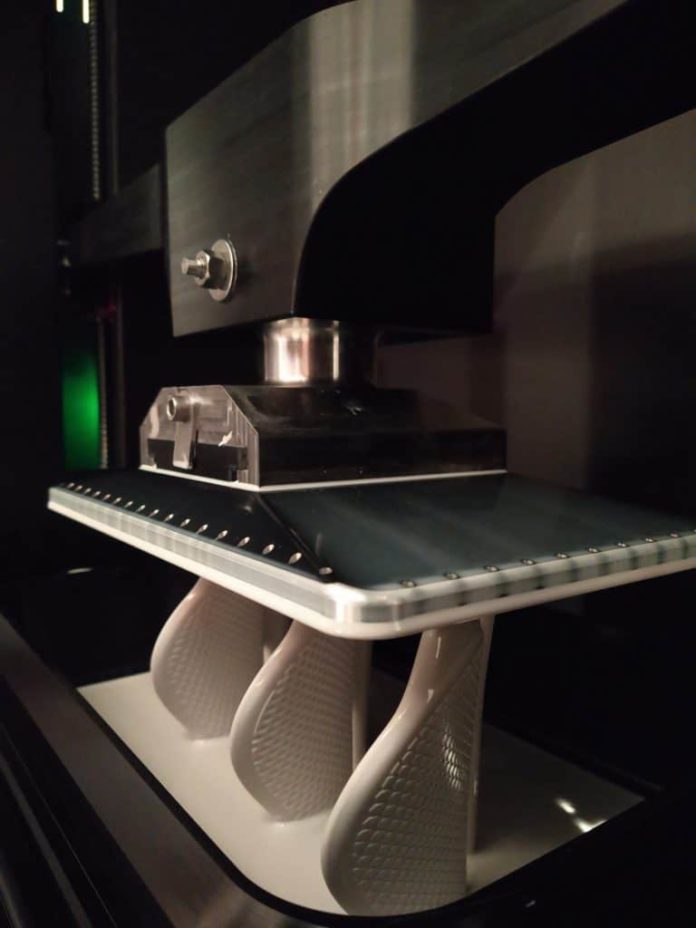

En août, l’équipe italienne a lancé la première simulation du système optique complexe, qui a été un succès retentissant. Cette percée a ensuite accéléré l’ensemble du processus de production. « Une grande partie du mérite revient à Xometry, car ils ont pu livrer environ 2 000 pièces en 6 semaines, un délai extrêmement exigeant« , déclare Zitelli. « Nous avons accès à des fournisseurs de CNC en Italie, mais cela n’aurait pas été une décision stratégique pour notre entreprise. Travailler avec Xometry nous donne accès à des milliers de fournisseurs dans le monde entier – c’est la véritable valeur de notre collaboration ».

Afin de terminer le projet à temps pour le forum, Axtra3D a fait appel à Xometry pour produire chaque pièce en aluminium usinée par CNC utilisée pour assembler l’imprimante, des très petits composants pour le système d’éclairage aux éléments pour la base de l’imprimante. » Nous ne pouvons pas imaginer un autre partenaire qui aurait pu livrer les pièces à temps pour nous permettre de lancer le produit et de l’exposer à Formnext « , déclare Tummala. «

L’équipe d’Axtra3D a travaillé en très étroite collaboration avec Liana Zedginidze de Xometry pendant tout le processus de production. « Nous sommes très redevables à Liana pour son soutien à notre projet. Elle était disponible pour nous 24 heures sur 24 et a veillé à ce que les pièces commandées soient produites et livrées à temps« , a déclaré M. Zitelli.

La prochaine étape pour les deux partenaires est maintenant de produire 10 imprimantes 3D bêta d’ici juin 2022 afin de lancer leur produit sur le marché industriel.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !