L’année dernière, en juillet, Linde et 3D Medlab ont annoncé leur projet de découvrir comment les conditions atmosphériques pouvaient être optimisées pour la production de structures en treillis complexes.

Pour ceux qui ne les connaissent pas, 3D Medlab est une entreprise médicale qui conçoit et produit des dispositifs médicaux imprimés en 3D. L’entreprise est devenue une société du groupe Marle en avril 2021.

Linde, quant à elle, est une entreprise mondiale de gaz industriels et d’ingénierie. Dans le secteur de la FA, l’entreprise a consacré son activité principale à l’étude du rôle des gaz atmosphériques pour la fabrication additive et fournit des services dédiés pour améliorer l’impact qu’ils ont sur les processus de FA.

Pour réaliser son projet, Linde a développé un nouveau gaz de procédé pour l’optimisation de la fabrication additive de composants médicaux. Dans ce cas précis, l’expert souhaitait améliorer la qualité et la productivité des dispositifs médicaux minces avancés fabriqués à partir de Ti64.

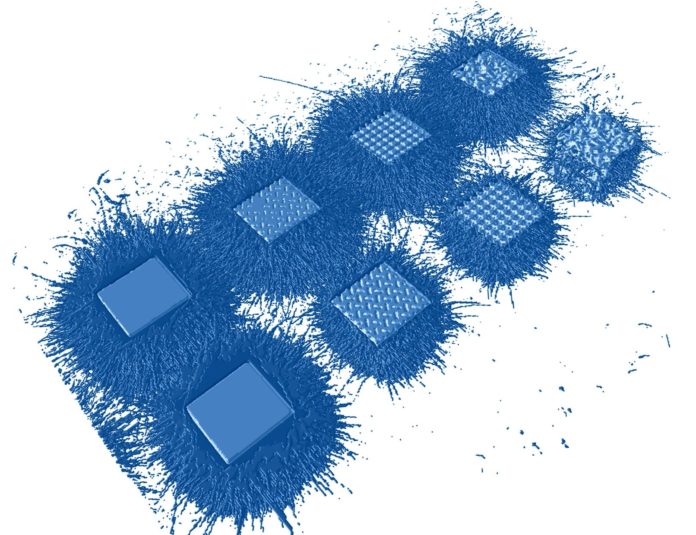

L’étude – entreprise entre janvier 2020 et mars 2021 – a examiné l’effet du nouveau gaz de procédé sur la formation d’éclaboussures et la stabilité du procédé pendant la fusion laser sur lit de poudre (L-PBF) de structures réticulaires en Ti64 et leurs propriétés résultantes. La surveillance du processus à l’aide d’images de tomographie optique a montré que l’émission d’éclaboussures était considérablement réduite lors du travail avec des mélanges d’argon et d’hélium par rapport à l’argon seul. Les résultats de la recherche ont confirmé que le mélange gazeux argon-hélium unique de Linde diminue de 35 % les émissions de spatter, ce qui réduit considérablement le risque de fabrication de pièces défectueuses et améliore la qualité globale de la surface.

« La capacité à imprimer des produits reproductibles de manière fiable est essentielle pour améliorer la qualification des produits, ce qui est crucial pour l’industrie médicale », a déclaré Sophie Dubiez-Le Goff, experte en métallurgie des poudres pour la fabrication additive, Linde. « De plus, d’un point de vue commercial, le temps d’impression est l’élément de coût le plus important dans la fabrication additive, mais il peut être accéléré pour les pièces minces en utilisant le bon mélange de gaz atmosphérique. Le nouveau mélange argon-hélium de Linde a été mis au point à cet effet et constitue une avancée majeure dans la fabrication de dispositifs médicaux en titane. »

Les niveaux de porosité et la qualité de la surface sont des facteurs fondamentaux pour la qualité des propriétés mécaniques des pièces très complexes, en garantissant que le produit fini est aussi proche que possible des spécifications de conception originales et aussi que moins de pièces en poudre métallique peuvent potentiellement être libérées dans le corps humain.

« La porosité est le premier critère que nous examinons pour définir la qualité d’un dispositif médical fabriqué par voie additive », a déclaré Gael Volpi, responsable de la fabrication additive du groupe Marle. « Les résultats de notre étude conjointe sur les gaz atmosphériques avec Linde montrent que le bon équilibre entre l’hélium et l’argon dans le mélange de gaz de traitement – et la facilité de mise en œuvre – peut faire toute la différence à la fois pour la qualité de la production et la productivité. »

Le gaz inerte présent dans la chambre d’impression est un élément critique qui peut affecter à la fois la qualité des pièces et la vitesse de production globale. L’étude visait donc principalement à évaluer le mélange gazeux idéal pour optimiser ces deux résultats. L’étude visait donc principalement à évaluer le mélange gazeux idéal pour optimiser les deux résultats. En utilisant uniquement de l’argon, les tests ont révélé une quantité importante d’éclaboussures – ou de particules de métal fondu produites par le laser – sur les pièces adjacentes en cours d’impression. Les éclaboussures sur des pièces très complexes ne sont pas souhaitables, car la qualité des filets des pièces est moins bonne. En outre, l’utilisation d’argon pur a entraîné un niveau de porosité qui, selon les ingénieurs de Linde et de 3D Medlab, pouvait être considérablement amélioré.

« L’augmentation de la productivité n’a pas été atteinte au détriment de la qualité », a souligné Sophie Dubiez-Le Goff. « Au contraire, grâce à l’efficacité du nouveau mélange gazeux du procédé, qui a permis de réduire le taux de porosité de 70% – selon les analyses de tomographie micro-informatique – les propriétés de compression sont restées comparables aux pièces traitées uniquement à l’argon. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !