Depuis 1936, Ricoh n’arrête pas de dire à ses clients : “Imagine. Change.” Un conseil que le fabricant japonais suit à la lettre depuis des années et qui a conduit à son entrée dans l’industrie de la fabrication additive. A leurs prospects de la fabrication additive, l’entreprise promet aujourd’hui : “We’ll take you there”, qu’on peut traduire littéralement par « Nous vous y emmènerons. », une promesse qui soulève une seule question à tous ceux qui l’entendent et/ou la lisent : COMMENT ?

Comment vont-ils s’y prendre pour [NOUS] y emmener ?

Dans l’euphorie de Formnext, nous nous sommes entretenus avec Doris Laurent, Additive Manufacturing Sales Manager chez Ricoh France pour discuter du « Comment » de cette question.

Tout d’abord, Ricoh peut, peut-être opérer dans plusieurs pays, mais l’entreprise conserve dans son ADN une culture japonaise qui peut se refléter, parfois dans la manière dont elle fait les affaires. En effet, ceux qui ont un peu d’expérience avec ce pays, sauront que « discrétion » et « discipline » font partie de leur culture. Ce trait culturel pourrait expliquer le parcours relativement « silencieux » de l’entreprise dans l’industrie de la fabrication additive.

En effet, jusqu’à leur récente apparition et leur participation active à des conférences et événements de l’industrie, Ricoh n’a jamais réellement parlé de ses développements dans l’industrie.

« Ce n’est pas notre première participation à Formnext », se souvient Doris Laurent. « Nous voulions et avions besoin d’acquérir suffisamment d’expérience avant de mettre en avant nos développements. Une simple présence sur un tel événement a permis aux professionnels de savoir que nous existons. Mais aujourd’hui, nous sommes fiers de montrer à l’industrie combien nous avons évolué, ce que nous avons fait au cours des cinq dernières années – depuis notre entrée sur le marché de la FA -, et où nous pouvons emmener nos clients », poursuit Laurent.

Nous sommes d’accord avec Laurent sur ce point : Cela n’a aucun sens de parler d’une expertise qu’on n’a pas encore. Cependant, un rapide coup d’œil sur le stand de Ricoh au salon Formnext montre qu’ils sont prêts à amener les clients à leur prochaine étape dans l’industrie de la fabrication additive :

Pendant qu’elle nous faisait découvrir leurs innovations et leurs développements, nous avons découvert le modèle A d’une imprimante 3D industrielle, qui n’est pas disponible pour la commercialisation. « Lancé en Europe en 2015, le système nous a permis d’acquérir une grande expérience sur différents projets développés dans notre unité R&D », explique Laurent.

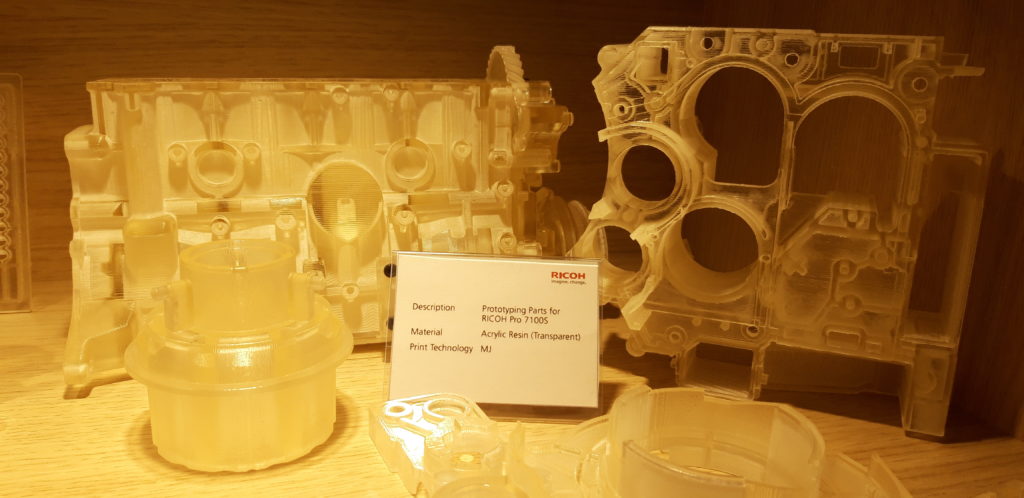

De plus, à travers les différentes pièces imprimées en 3D, nous avons pu constater la forte capacité de l’entreprise à produire des matériaux de fabrication additive et des prototypes viables. Lors de 3D Print Lyon, Kris Verelst, Ingénieur et Consultant pour l’unité de FA de Ricoh – Benelux & France, nous avait déjà montré quelques applications du polypropylène (PP). Lors du salon Formnext, la Responsable des ventes dédiées à la FA, nous a présenté quelques prototypes imprimés en 3D développés avec la technologie R&D jet d’encre Ricoh et le matériau SUS, ainsi que certaines pièces développées avec une résine acrylique (transparente).

« Si la plupart des applications illustrent ce que nous sommes capables de faire en interne – dans notre unité R&D -, il est à noter que l’expérience acquise ici nous permet de répondre parfaitement aux besoins de nos clients à travers nos services d’impression 3D Rapid Fab », explique Laurent.

De plus, dans cette aventure dans la fabrication additive, l’entreprise s’entoure également de partenaires qui peuvent l’aider à fournir des solutions révolutionnaires à l’industrie. La récente collaboration annoncée avec TIGER illustre ce type de partenariat.

RICOH et TIGER s’associent pour développer de nouvelles applications basées sur la technologie SLS

Connu pour ses solutions de revêtement – revêtement par poudre et encres numériques destinées aux systèmes d’impression industrielle -, TIGER développe et commercialise des solutions matérielles pour la fabrication additive.

Le partenariat avec RICOH consiste en une combinaison des encres TIGITAL de TIGER et des revêtements de surface Drylac® & Wetlac®, avec l’expertise de Ricoh en matière de quincaillerie pour offrir un service de fabrication additive de bout en bout.

Classés parmi les « matériaux thermodurcissables », les produits TIGER restent à l’état solide en permanence. Cela signifie qu’ils fournissent une bonne performance isotrope aux pièces. Ils sont idéales pour la fabrication de pièces ignifuges, c’est-à-dire de pièces qui sont soumis à un environnement où il y a un risque d’inflammabilité. En résumé, les principaux avantages des pièces imprimées en 3D produites avec ces matériaux comprennent des propriétés mécaniques, thermiques, électriques et chimiques exceptionnelles à un coût économique.

Cette collaboration sera certainement d’un grand apport pour les fabricants qui souhaitent développer des pièces fonctionnelles et de rechange dans les industries électrique, ferroviaire, automobile et aérospatiale.

Enfin, les deux partenaires iront plus loin dans leur partenariat en organisant une série d’ateliers 3D en 2020 pour les débutants et les utilisateurs avancés de la FA. Les ateliers porteront sur les défis rencontrés en FA, avec un accent particulier sur les thermodurcissables – de la conception et de la compétence machine, au traitement des matériaux, au revêtement et à l’impression numérique.

Réflexions finales

Plus que de simples « signes », Ricoh montre qu’ils sont prêts à [nous emmener vers l’industrialisation de la FA]. L’entreprise sort de son silence avec une expertise et des actions concrètes pour favoriser l’adoption de la fabrication additive. Ils font désormais partie intégrante de cette course pour l’industrialisation de la FA, et ils n’auront certainement pas la dernière place dans le classement.