Parfois, nos convictions sont si fortes qu’elles ont un impact sur les choix que nous faisons au quotidien. Selon les situations, elles deviennent un fil conducteur qui résulte de diverses expériences holistiques que nous avons vécues.

Dans un monde où les technologies avancées peuvent bouleverser plusieurs marchés industriels, Aaron Bent croit fermement qu’un matériau avancé reste le moteur d’une classe de nouveaux produits. Aaron Bent est le CEO de 6K, anciennement connu sous le nom d’Amastan Technologies. Il cumule 25 ans d’expérience dans des fonctions de direction sur des marchés aussi divers que la défense et l’aérospatiale, l’automobile et le solaire, pour n’en citer que quelques-uns. Ces expériences lui ont montré la capacité d’un matériau avancé à changer la façon dont les produits sont fabriqués. 6K semble être l’une de ces entreprises qui pourraient créer un réel impact sur plusieurs marchés grâce aux matériaux avancés, et Aaron Bent nous dit pourquoi dans cette série d’« Opinion de la Semaine ».

6K : les étapes clés

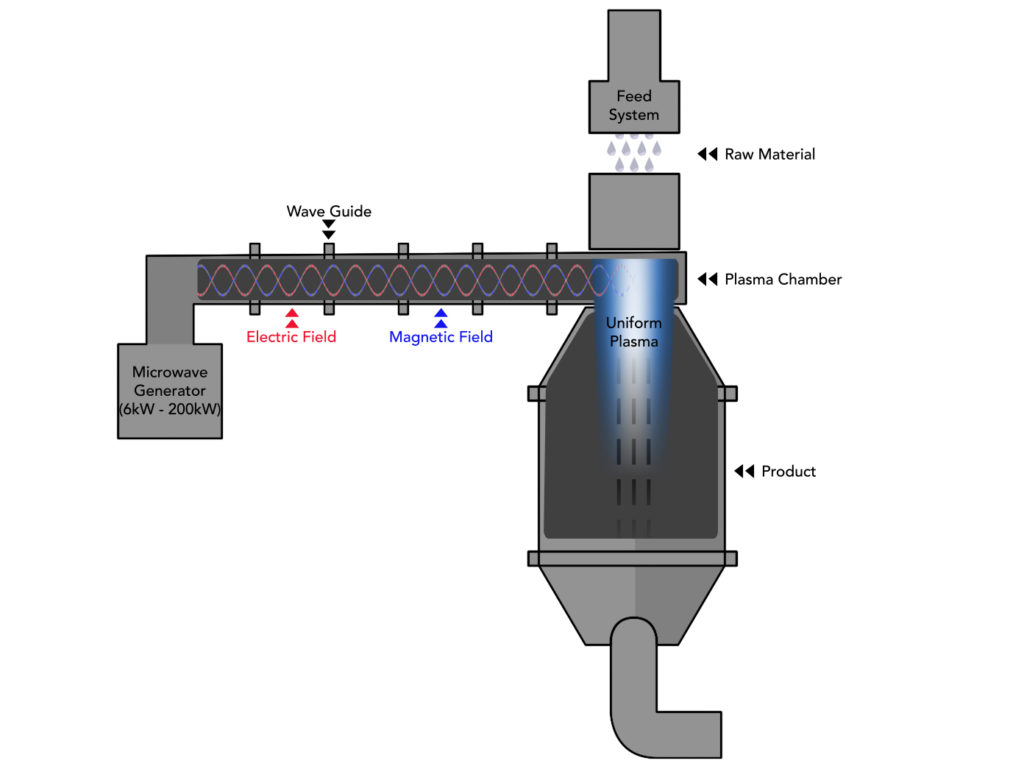

Bent n’était que l’employé numéro trois lorsqu’il a rejoint 6K il y a six ans. Aujourd’hui, l’entreprise compte un peu moins de 100 employés. Qu’il s’agisse d’Amastan Technologies ou de 6K, son activité principale reste la même : le développement, la commercialisation et la mise en œuvre de technologies plasma pour la production et le traitement de nanomatériaux, ainsi que de nanopoudres homogènes et uniformes.

Toutefois, le changement de marque en 6K était nécessaire pour refléter le caractère unique de son procédé UniMelt, vu à travers le logo de la société d’une part, et d’autre part, les industries verticales qu’elle cible.

« Lorsque nous avons changé la marque d’Amastan pour celle de 6K, nous voulions nous assurer que le nom et l’identité de notre marque correspondaient vraiment à ce que nous faisons, à notre technologie et aux produits que nous fabriquons. Le processus de 6K s’est rapidement hissé au sommet car il représente le fonctionnement de notre plasma micro-ondes UniMelt qui fonctionne à 6000 (5778K pour être plus précis) degrés et, par coïncidence, c’est la température de la surface du soleil », a déclaré le Dr Aaron Bent.

Dans le but de synthétiser des matériaux pour divers marchés, la société a rapidement réalisé que ses matériaux pouvaient servir à un large éventail de domaines de l’industrie métallurgique, y compris l’un de ses segments en pleine croissance : la fabrication additive.

Ils s’efforcent de démontrer la capacité de la plate-forme à fabriquer des matériaux avancés pour le stockage de l’énergie, des phosphores pour l’éclairage LED, des matériaux semi-conducteurs, des matériaux transparents pour la défense et des poudres métalliques pour la FA.

« Alors que nous commencions à examiner de près les secteurs et les applications sur lesquels nous pourrions avoir un effet profond, les poudres de fabrication additive étaient un choix évident étant donné les capacités uniques du procédé de plasma micro-ondes UniMelt. Le fait de pouvoir offrir à l’industrie de la FA un plus grand choix de matériaux ouvre des possibilités d’application pour nos clients, tout en dépassant les performances de qualité des matériaux a fait des poudres de FA un choix naturel. Ajoutez à cela que nous le faisons de manière durable par rapport à l’atomisation au gaz ou au plasma, nous avons commencé des opérations commerciales pour la fabrication additive », a expliqué le CEO.

Cependant, les cinq dernières années ont démontré la nécessité de créer une marque pour l’industrie de la FA, car la technologie de l’entreprise pouvait non seulement développer les matériaux les plus utilisés tels que l’In 718 et le Ti 64, mais aussi personnaliser de nouveaux matériaux pour ce marché en conformité avec les exigences de durabilité et de qualité. Cette marque est 6K Additive.

Qu’est-ce qui rend ce processus de production exceptionnel ?

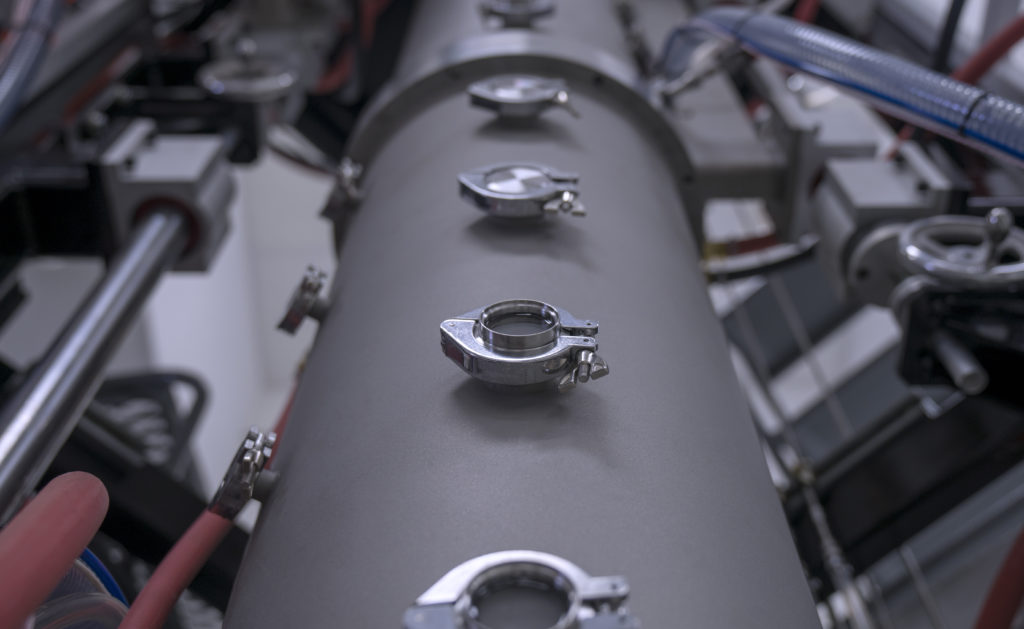

« Ce qui distingue le procédé UniMelt des autres est l’uniformité du plasma et la taille de la zone de production. L’utilisation des micro-ondes permet d’obtenir un plasma uniforme de trois pouces, de sorte que chaque particule qui passe à travers le plasma voit exactement la même température, ce qui élimine les possibilités de satellites et les incohérences qui se forment pendant la production. Nous pouvons également faire fonctionner le plasma sur une longueur de deux mètres, ce qui permet un meilleur contrôle du processus et améliore la qualité du matériau par rapport à la pulvérisation de gaz ou de plasma », a déclaré le porte-parole de 6K Additive.

Bien que le système ne doive pas être confondu avec l’atomisation de gaz ou l’atomisation de plasma, il faut noter qu’il peut traiter des matériaux à 6000 degrés maximum.

Les capacités technologiques permettent la conception d’une large gamme de matériaux car tout métal ou alliage peut devenir une matière première pour les poudres premium de 6K. Plutôt que d’utiliser des fils ou des lingots comme matière première, UniMelt® utilise des déchets d’usinage certifiés comme matière première, une technique qui permet aux poudres de FA d’inclure tout matériau habituellement produit à l’aide de technologies soustractives telles que la CNC.

« La possibilité d’utiliser une multitude de matières premières, comme des tournages CNC angulaires, des poudres usagées ou même des supports de FA, garantit une chimie certifiée car nous commençons par une chimie certifiée sous forme de ferraille ou de poudre usagée, etc. Notre vision est une capacité de production à perte nulle où un super utilisateur de l’aérospatiale ou du secteur médical, par exemple, peut prendre ses rebuts certifiés de la fabrication soustractive et les transformer en poudre de FA de première qualité, contribuant ainsi à l’économie circulaire ».

De plus, bien que l’on dise souvent que la FA est une technologie durable, il faut noter que la production de poudres de FA ne reflète pas cette durabilité.

« Jusqu’à UniMelt, la production de poudres de FA était très inefficace. L’atomisation de gaz (AG) et l’atomisation de plasma (AP) produisent entre 20 et 30 % de la distribution granulométrique souhaitée (PSD) pour les technologies de fusion laser sur lit de poudre. Les 70 % restants deviennent des déchets et sont souvent envoyés à la décharge. Comme nous contrôlons la taille de la matière première avec le système UniMelt, nous obtenons près de 100 % de la distribution de la taille des particules souhaitée, de sorte que toute la matière, dans le cas des technologies de fusion laser sur lit de poudre par exemple, devient de la poudre utilisable. Ajoutez à cela que le plasma UniMelt utilise un tiers du gaz pendant la production par rapport à l’AG ou AP, UniMelt est un processus de production beaucoup plus durable en ce qui concerne son empreinte carbone », a déclaré le Dr Bent.

Défis et prochaine étape pour 6K Additive

6K semble fournir au marché un procédé unique qui peut bénéficier aux industries au-delà du secteur de la FA : un procédé qui développe des poudres à partir de sources durables. Des poudres qui peuvent être utilisées par diverses technologies, notamment le lit de poudre, l’EBM, le jet de liant, le dépôt direct d’énergie ainsi que la pulvérisation à froid, et les procédés de métallurgie des poudres comme le MIM et HIP.

Sa plus grande force aujourd’hui, qui est la capacité à produire les matériaux les plus utilisés et les plus exotiques, pourrait aussi être sa faiblesse demain. La question est la suivante : tous ces matériaux vont-ils répondre à une demande réelle/grande sur le marché ?

Bent nous a dit que pour chaque matériau qu’ils doivent produire, ils continuent à se poser la question : « Est-ce un matériau que les clients cherchent à mettre en production ? » Si la réponse est non, ce matériau est susceptible de se voir attribuer la deuxième place dans le processus de commercialisation.

Au fur et à mesure que l’entreprise progresse, elle se trouve touchée par la pandémie de Covid-19. Après avoir fait ses débuts sur le marché européen à Formnext 2019, le producteur de matériaux a envisagé d’établir un bureau européen en 2020.

« Certes, nous avons connu des moments difficiles pendant la crise Covid-19 et nous ne sommes pas à l’abri de son impact. Nos projets ont légèrement ralenti, mais nous sommes toujours en bonne voie pour créer un bureau européen au quatrième trimestre de cette année. Ensuite, nous installerons un système UniMelt dans l’UE, soit dans une installation de production dédiée 6K, soit dans un grand site d’utilisateur de productions FA qui a besoin de 100 tonnes d’un matériau spécifique où l’UniMelt alimenterait ses besoins de production », a conclu le CEO.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !