Nous avons récemment découvert la capacité des chercheurs de l’université de Sheffield à utiliser la fabrication additive pour fabriquer des moteurs de fusée. Aujourd’hui, dans le cadre d’une recherche visant à développer des moteurs électriques avec moins de matériaux, ces chercheurs se sont associés à l’université du Wisconsin-Madison pour mettre au point un moteur électrique imprimé en 3D.

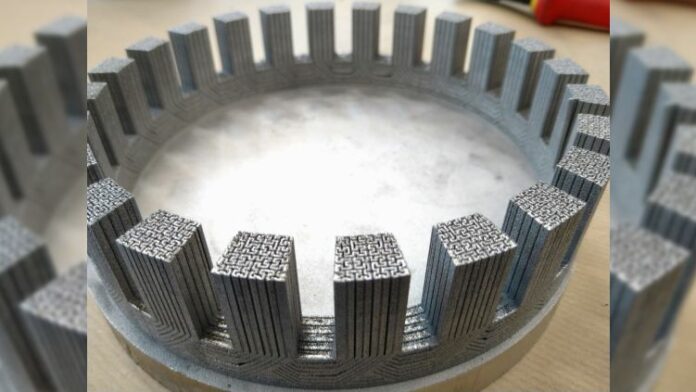

Le prototype utilise un acier électrique à plus fort pourcentage de silicium qui réduit les pertes d’énergie. Il se compose d’un stator, un objet de forme circulaire doté de broches autour desquelles des fils peuvent être enroulés pour créer un champ magnétique. La plus grande différence de conception entre le prototype et les stators traditionnels est visible dans les broches elles-mêmes, qui présentent un dessin complexe de fines lignes géométriques destinées à réduire les pertes d’énergie.

Lorsque le prototype imprimé a été testé en octobre 2022, il s’est avéré qu’il donnait plus de couple que ce que les chercheurs pensaient possible avec moins de matériau. « Lorsque la masse est réduite de 30 %, on pourrait s’attendre à ce que le couple soit également plus faible… mais ce n’était pas le cas », a déclaré l’assistant de recherche doctoral FNU Nishanth. « Cela montre donc qu’on sait qu’on va réellement obtenir une amélioration nette de la densité du couple dans cette machine et que si on peut encore l’améliorer, (créer un moteur plus efficace) changerait la donne. »

Les méthodes traditionnelles de création de stators dans les moteurs électriques utilisent un processus de laminage, où des feuilles d’acier électrique sont estampées. Le résultat est un stator empilé avec des tôles présentant des lignes de crête minuscules mais visibles sur le dessus des broches.

Cette méthode, bien que facile à reproduire, repose généralement sur l’utilisation d’un alliage d’acier électrique contenant 3 % de silicium, ce qui se traduit par des taux de perte d’énergie plus élevés et une efficacité moindre. Un alliage d’acier électrique contenant 6,5 % de silicium, recommandé par le ministère américain de l’énergie, réduit les pertes d’énergie mais est plus fragile et moins susceptible de résister au processus de laminage traditionnel.

Avec l’impression 3D, il n’est pas nécessaire d’exercer des tonnes de pression pendant le laminage et la machine peut imprimer le motif délicat sur le petit stator prototype de 10 kilowatts en l’espace de 20 heures. Même si cela n’est pas suffisant pour faire fonctionner un véhicule électrique, le modèle pourrait être facilement agrandi pour atteindre 40 kilowatts et être imprimé plus rapidement sur une imprimante industrielle.

Ce projet permettra de tirer des enseignements qui serviront pour les prochaines phases de l’électrification des transports, par exemple pour les avions, où les batteries devront être plus légères et les moteurs plus puissants.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.