Les céramiques complexes peuvent être traitées par un large éventail de procédés de FA. Parmi ces procédés, l’utilisation de l’impression 3D SLS a souvent été mentionnée comme ayant un potentiel limité. Une recherche menée par Marco Pelanconi, étudiant en doctorat, a mis en lumière le développement d’un nouveau processus de fabrication additive hybride pour fabriquer des structures céramiques complexes. Il est intéressant de noter que l’impression 3D SLS aurait joué un rôle clé dans ce développement.

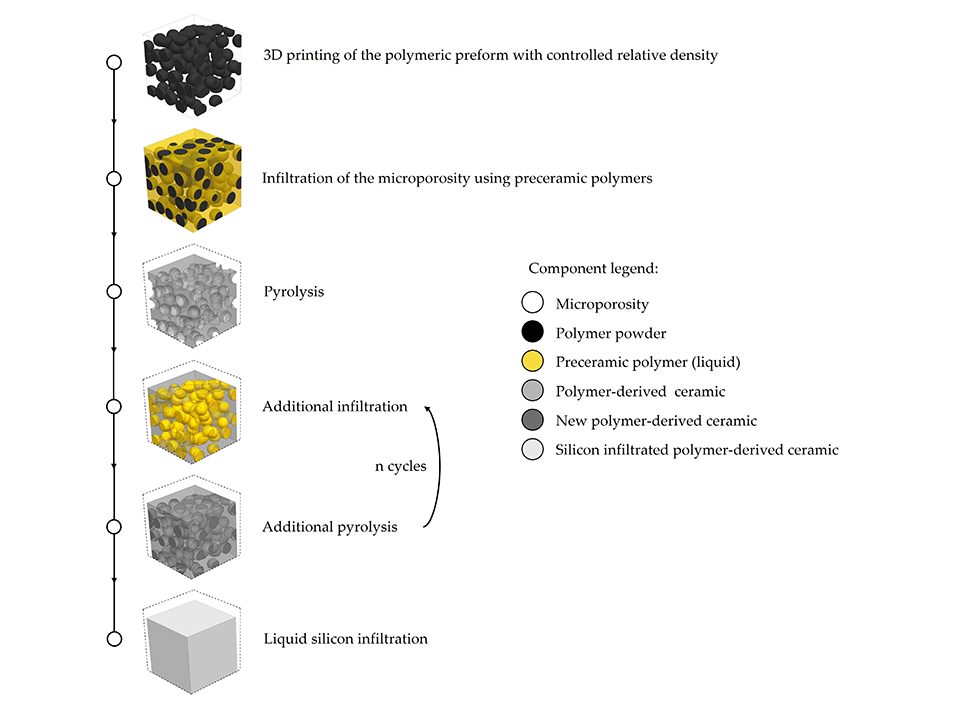

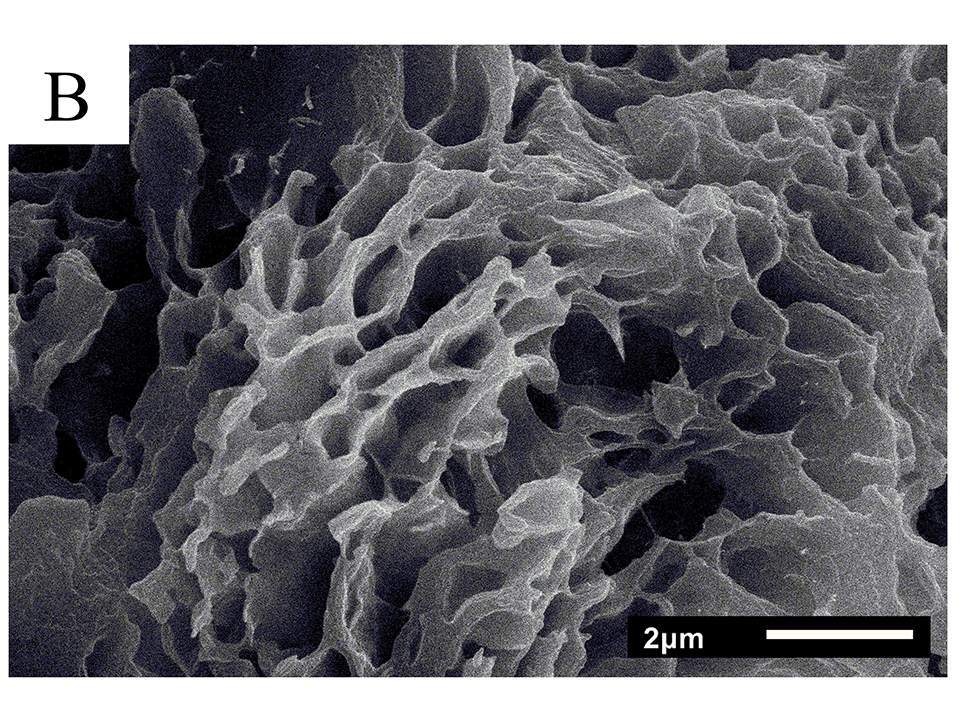

Ce qui motive cette recherche, c’est le potentiel des impressions 3D poreuses pour les matériaux céramiques. Pour produire des architectures céramiques complexes, Pelanconi imprime en 3D des préformes polymères à forte microporosité à l’aide de l’impression 3D SLS. Après une infiltration de polymères précéramiques, il utilise la pyrolyse pour obtenir une conversion polymère-céramique à environ 1000°C. Une densification finale est réalisée par infiltration de silicium fondu pour obtenir des pièces céramiques de haute densité.

Selon le chercheur, le kit Sintratec lui a permis de modifier de nombreux paramètres d’impression, notamment la température de la surface de la poudre, l’épaisseur de la couche, la vitesse du laser, l’espacement des hachures et bien d’autres choses encore, ce qui facilite le contrôle de la porosité des pièces imprimées en 3D. Grâce à ces spécifications, il a pu obtenir la bonne porosité, ce qui était crucial pour cette expérience.

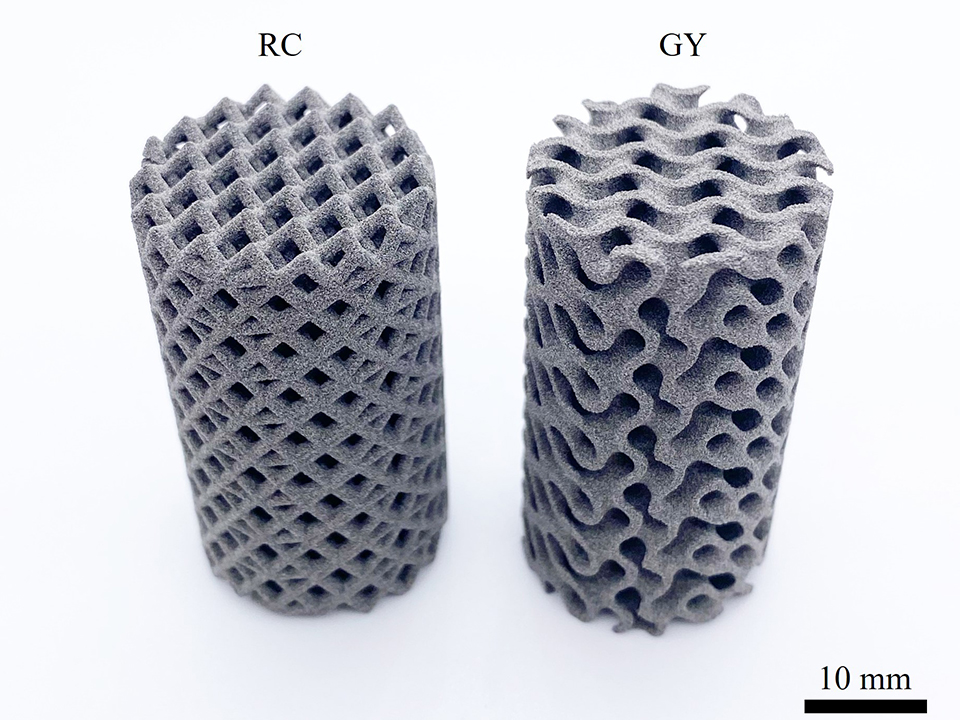

Pour illustrer la façon dont cette méthode pourrait être utilisée pour des formes particulièrement complexes, les recherches de Pelanconi se sont concentrées sur deux structures poreuses cylindriques avec des topologies différentes : un cube rotatif et un gyroïde. Après impression avec Sintratec PA12 et transformation en céramique, les pièces obtenues présentaient des propriétés mécaniques et thermiques exceptionnelles. Elles ont conservé leur forme initiale sans distorsion ni macrofissure, malgré un retrait d’environ 25 %. Selon Pelanconi, leur résistance biaxiale impressionnante de 165 MPa pourrait encore être augmentée grâce à une optimisation plus poussée du processus, explique un communiqué de presse.

Pour illustrer la façon dont cette méthode pourrait être utilisée pour des formes particulièrement complexes, les recherches de Pelanconi se sont concentrées sur deux structures poreuses cylindriques avec des topologies différentes : un cube rotatif et un gyroïde. Après impression avec Sintratec PA12 et transformation en céramique, les pièces obtenues présentaient des propriétés mécaniques et thermiques exceptionnelles. Elles ont conservé leur forme initiale sans distorsion ni macrofissure, malgré un retrait d’environ 25 %. Selon Pelanconi, leur résistance biaxiale impressionnante de 165 MPa pourrait encore être augmentée grâce à une optimisation plus poussée du processus, explique un communiqué de presse.

Les architectures céramiques complexes sont prometteuses car elles offrent « des propriétés thermomécaniques inégalées qui ne peuvent être fournies par les aciers, telles que la résistance aux températures élevées, la résistance à l’oxydation, la résistance aux chocs thermiques et la solidité« , souligne Pelanconi. Par conséquent, les céramiques sont bien adaptées pour être utilisées dans des environnements extrêmes, par exemple dans les échangeurs de chaleur, les supports de catalyseurs, le stockage thermique, les brûleurs ou l’aérospatiale. Cette approche innovante, portée par Marco Pelanconi au sein du laboratoire HM, pourrait être exploitée par l’industrie de pointe grâce aux nombreux matériaux céramiques différents que l’on peut obtenir à partir d’une large gamme de polymères précéramiques.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !