La fabrication additive est peut-être l’outil de fabrication idéal pour fabriquer des composants qu’on ne pourrait pas fabriquer avec les procédés de fabrication conventionnels, mais il y a une chose qu’on a tendance à oublier : cette technologie ne bénéficie pas du siècle de recherche sur la production de composants qui est la marque des techniques soustractives de précision. Cela signifie qu’à un moment donné, le long de la chaîne de valeur de la fabrication, il y a certaines choses que les experts des techniques soustractives font mieux, et qui nécessitent encore beaucoup d’améliorations du côté de la fabrication additive. Ces choses sont par exemple, la métrologie et l’inspection.

La première chose que tout ingénieur apprend à l’école est que la métrologie est la science de la mesure, tandis que l’inspection consiste à mesurer, examiner, tester ou jauger une ou plusieurs caractéristiques d’un produit ou d’un service et à comparer les résultats avec les exigences spécifiées afin de déterminer si la conformité est atteinte pour chaque caractéristique. Ces deux concepts ont contribué au succès de plusieurs produits fabriqués par des procédés de fabrication conventionnels. Si nous ne doutons pas qu’ils puissent accomplir des merveilles avec les technologies de fabrication additive, les lignes directrices et les méthodes acceptables qui peuvent être utilisées dans le cadre de la FA sont encore discutables.

Pourquoi ? Quelle est l’importance de la métrologie et de l’inspection dans la fabrication additive ? Quelles sont les différentes voies par lesquelles un composant peut passer lorsque les opérateurs cherchent à effectuer une métrologie et à mener une méthode d’inspection ?

La vérité est que la métrologie et l’inspection sont des concepts très vastes dont les avancées créent souvent la confusion dans l’esprit des utilisateurs de la FA.

« Il y a beaucoup de zones grises lorsqu’il s’agit de métrologie et d’inspection. Parfois, ces zones grises se reflètent dans la manière dont chaque industrie comprend ou définit chaque concept. La confusion peut également survenir lorsque vous voyez des termes comme métrologie d’inspection, un terme qui ne permet pas de différencier avec précision le rôle de chaque concept. Le fait est que les deux concepts sont très différents, surtout si l’on considère la planification de la gestion de la qualité de la fabrication », déclare d’emblée le Dr. Edson Costa Santos, Senior Application Development Manager Additive Manufacturing Process & Control chez ZEISS.

Il est intéressant de noter que pour les non-experts dans le domaine, le concept d’inspection peut être facilement compris car c’est un terme que nous utilisons souvent au quotidien et dans différents environnements. Par exemple, « les termes « inspection de maison » et « inspection de police » vous donnent une idée de ce qu’est l’inspection, mais lorsque nous parlons de métrologie, beaucoup de gens ne seront pas capables de dire ce que ce terme signifie », ajoute Santos. En ce qui concerne les industries, Santos a déclaré qu’il est facile de comprendre les différences entre la métrologie et l’inspection dans l’industrie des semi-conducteurs, tandis que dans l’ingénierie de précision, par exemple, les définitions des mesures dans les méthodes d’inspection sont très proches de celles de la métrologie. Le moyen le plus simple d’éviter toute confusion entre les deux concepts est donc de considérer l’inspection comme « la première étape permettant de distinguer un composant accepté ou rejeté. Il s’agit simplement du processus consistant à vérifier un produit, et à voir s’il répond à certaines normes. La métrologie, quant à elle, traite de la définition des unités, de la réalisation des unités, des étalons, de la traçabilité et de l’étalonnage, ainsi que des incertitudes des mesures. »

Ce dossier exclusif a donc pour ambition de capturer l’essence de ces deux concepts pour la FA ainsi que de dessiner un paysage qui permettrait aux débutants en FA de les comprendre. Même si certaines des notions ne sont pas nouvelles pour les utilisateurs avancés, ce dossier vise à leur rappeler l’importance de ces concepts ainsi que les défis que les experts du domaine relèvent actuellement afin de soutenir l’avancement de la FA.

« Si vous ne pouvez pas le mesurer, vous ne pouvez pas l’améliorer », Lord Kelvin.

Une déclaration simple qui souligne le rôle central de la métrologie dans la fabrication. Cette affirmation peut également prêter à controverse car les rédacteurs de 3D ADEPT Media passent leur temps à expliquer comment vous pouvez améliorer votre processus de fabrication, alors pourquoi devriez-vous investir des efforts supplémentaires pour mesurer ce que vous fabriquez ? Soyez indulgents avec nous, nous avons cherché quelques raisons :

- Pour s’assurer qu’une pièce est adaptée à son usage ;

- Pour que l’assemblage fonctionne : si vous ne comprenez pas les dimensions des composants et leurs tolérances, il est difficile – voire impossible – d’adapter une pièce à une autre. Cette raison est encore plus importante lorsque plusieurs pièces fabriquées par des entreprises différentes doivent être assemblées.

- Pour éviter les rebuts inutiles : Comme l’explique l’expert de ZEISS, « la métrologie est essentielle pour le contrôle de la qualité, ce qui nous permet de tenter des opérations telles que la fabrication de formes nettes », c’est-à-dire d’arriver à une « bonne première fois », comme les opérateurs rêvent de le faire avec la FA.

- Pour permettre le contrôle d’un processus de fabrication : imaginez que vous deviez modifier la vitesse d’un outil de coupe en fonction de la texture de la surface. Vous devrez mesurer la texture pendant le processus d’usinage.

- Pour donner ou accroître la confiance des clients dans un produit : en effet, sans tolérances et sans contrôle de la qualité, il n’y aura aucune confiance dans les processus d’assemblage en aval. Pour moi, cette seule raison devrait suffire à vous faire comprendre les tenants et aboutissants de la métrologie pour la FA – surtout quand on sait que pour de nombreuses industries, la FA reste une technologie naissante mais très coûteuse et Dieu sait combien une nouvelle technologie peut paraître suspecte aux yeux des gens.

Cela dit, les raisons susmentionnées impliquent qu’un certain nombre de techniques de mesure peuvent être utilisées pour répondre aux différents besoins à satisfaire dans la chaîne de valeur de la fabrication. En fait, il existe plusieurs domaines dans lesquels la métrologie peut être explorée dans la fabrication additive. Ils incluent sans s’y limiter aux mesures sur machine, aux mesures lors des procédés de fabrication, de la métrologie de la texture des surfaces, de la mesure et du contrôle des défauts, de la mesure des propriétés des matériaux, des études de corrélation processus-fonction, des essais et de la validation des machines de fabrication additive, des spécifications et de la vérification dimensionnelles et géométriques des produits, de la traçabilité métrologique et de l’incertitude, etc.

Pour faciliter la compréhension de leur application, Costa Santos explique qu’il existe plusieurs façons de classer les outils de métrologie. En voici quelques-unes:

- Mesure avec et sans contact : « Les appareils à contact doivent toucher la pièce pour effectuer la mesure, tandis que les appareils sans contact peuvent mesurer plusieurs points sans exercer de pression sur la pièce. Un instrument de mesure sans contact utilise par exemple la lumière alors que les appareils de mesure de type contact utilisent un stylet. Les outils de mesure sans contact peuvent également inclure des lasers optiques ou des scanners laser. » Les machines hybrides peuvent utiliser les deux types d’outils de mesure. Dans un autre ordre d’idées, comme de nombreux exemples automobiles sont donnés tout au long de cette édition, notons que les systèmes à contact, tels que les machines à mesurer tridimensionnelles (MMT) à palpeur mécanique, sont souvent utilisés dans l’industrie automobile. Cependant, ils sont souvent considérés comme relativement lents et ils ne mesurent qu’un nombre limité de points sur la surface d’un objet.

- On peut également les classer par équipement. Ces équipements comprennent par exemple les micromètres, les scanners optiques, les systèmes de tomographie industrielle, les microscopes, etc.

- et les volumes de mesure qui comprennent les techniques de mesure 2D, 3D ou 4D.

Les complexités/incertitudes cachées des méthodes d’inspection

Quelles que soient les technologies de fabrication avancées utilisées par les industriels, ou la façon dont nous concentrons nos efforts sur la taille de la fabrication, les méthodes d’inspection nous font repenser notre priorité qui doit rester la sécurité et la qualité.

En outre, la qualité et l’assurance peuvent souvent être mentionnées comme faisant partie de l’étape de post-traitement, mais il est important de garder à l’esprit qu’elles peuvent être utilisées à différents niveaux de la chaîne de valeur de la fabrication. « Pour ce qui est de la FA, nous pouvons inspecter une poudre et évaluer si elle répond à toutes les caractéristiques requises avant de l’utiliser pour la production. Pendant la production, la machine et le processus de FA peuvent être inspectés et après la production, nous pouvons inspecter la pièce imprimée en 3D », souligne Costa Santos.

Pour ce qui est des outils, les contrôles mécaniques et non destructifs utilisés dans la plupart des processus de fabrication conventionnels peuvent également être appliqués à la FA. Votre choix de méthodes d’inspection sera donc déterminé par le type de pièces que vous allez produire. Il en va de même pour les solutions logicielles.

« En fonction des outils de métrologie et d’inspection que vous allez utiliser, vous pouvez avoir des solutions logicielles différentes pour les deux processus, tout comme vous pouvez avoir la même solution logicielle pour les deux processus », note l’expert. « Qu’on parle de métrologie ou d’inspection, la plupart des outils peuvent être utilisés à la fois dans les processus de fabrication additive et les processus de fabrication conventionnels. Toutefois, en fonction de la technologie de FA utilisée, il peut être nécessaire d’adapter davantage votre outil.

Deux exemples : les systèmes ZEISS de surveillance du processus qui permettent de voir ce qui se passe couche par couche au cours du processus et permettent un contrôle en retour étroit ; et la nécessité, dans la FA, d’inspecter de manière non destructive des canaux de refroidissement complexes, par exemple la rugosité et l’intégrité (poudre restante). Il existe notamment différents degrés d’inspection. [En fin de compte, il s’agit de choisir l’option qui offre la meilleure approche pour garantir la conformité et l’intégrité de la pièce », note le représentant de ZEISS.

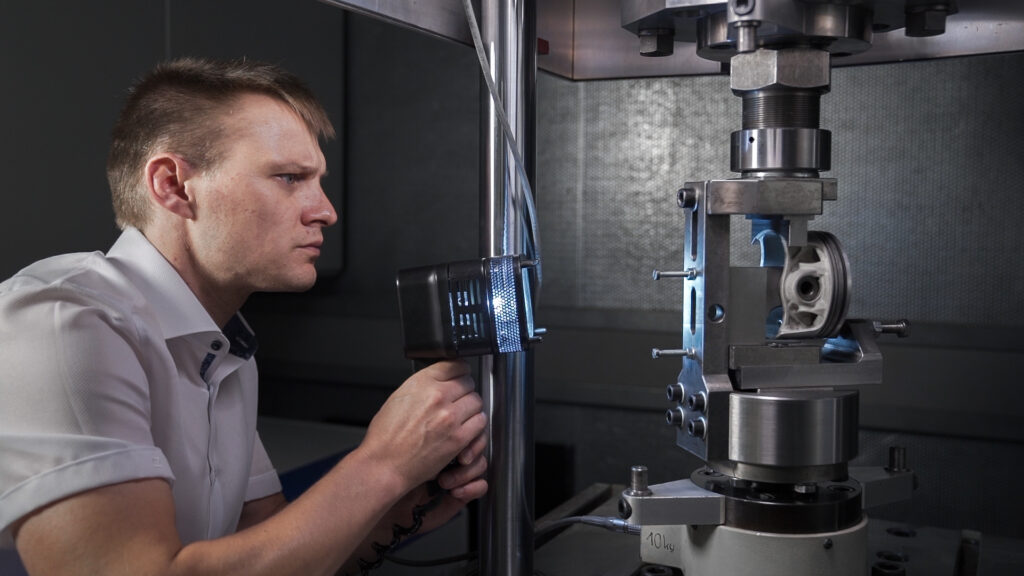

Les processus de FA nécessitent souvent des tests dimensionnels, externes et internes, et parfois une rugosité de surface spécifique. Notre invité mentionne les machines de mesure des coordonnées (CMM), les jauges et les scanners 3D lorsqu’il s’agit d’inspections dimensionnelles. Une combinaison de ces appareils peut être utilisée dans les usines.

Parmi les autres méthodes d’inspection, citons le contrôle visuel (VT), le ressuage fluorescent (PT) et l’électromagnétique (ET) pour les contrôles de surface externes et, d’autre part, les ultrasons (UT), la radiographie (RT), l’électromagnétique (ET) et la tomographie par ordinateur (CT) pour les contrôles internes.

Le débat commence lorsque les experts ne peuvent pas attribuer avec précision une méthode d’inspection à un processus de FA spécifique. Comme dans la plupart des cas en FA, la réponse à la question « quelle méthode d’inspection convient le mieux à quel processus de FA » est « parfois » ou « en supposant qu’un processus supplémentaire soit effectué en amont ou ultérieurement » ou simplement « ça dépend ». En effet, parfois, les opérateurs peuvent effectuer une préparation et un lissage de la surface, voire un traitement thermique supplémentaire.

Du point de vue de la fabrication, il faut noter que non seulement le principe de couche par couche peut introduire des défauts que les procédés de fabrication traditionnels n’auraient pas mentionnés, mais la pièce imprimée en 3D est souvent produite en une seule unité (contrairement aux procédés de fabrication traditionnels qui peuvent fabriquer un composant en différentes parties avant l’assemblage). Cela signifie que si la nouvelle pièce imprimée en 3D remplace actuellement 4 pièces habituellement créées par des processus conventionnels, ces pièces auront chacune leurs propres exigences d’inspection.

A ces incertitudes, le Senior Innovation Manager répond : « La qualité est toujours agrégée aux processus de fabrication. Ainsi, le niveau de métrologie et d’inspection dépendra de la valeur agrégée de votre pièce. S’agit-il d’un prototype visuel ? S’agit-il d’une pièce finale soumise à des charges de fatigue ? Tout dépend du degré de criticité de la pièce. »

En pratique, à quoi ressemble l’application des techniques de mesure et d’inspection dans la fabrication additive ?

Il y a deux ans, nous avons présenté la première expérience de MAHLE en matière de fabrication additive. Pour la production de pistons en aluminium haute performance destinés à la voiture de sport 911 GT2 RS de Porsche, le fournisseur de l’industrie automobile a travaillé en collaboration avec Porsche, Trumpf et ZEISS, dans le cadre d’un projet dirigé par Porsche.

L’expérience de MAHLE en matière de procédés thermiques a permis à l’équipe de concevoir un piston qui ne peut être produit qu’à l’aide des technologies d’impression 3D. La conception bionique reproduit exactement les structures naturelles de la pièce.

Un alliage d’aluminium spécial développé par MAHLE a été ajouté dans les zones chargées, ce qui a facilité l’adaptation de la structure du piston à la charge. L’alliage a été atomisé en une fine poudre avant d’être imprimé sur la technologie de fusion laser des métaux de Trumpf.

Notons que la qualité et les performances des matériaux utilisés et des composants sont assurées par les solutions de ZEISS. De la poudre au composant fini, ZEISS a développé un processus d’assurance qualité complet capable de répondre aux normes de qualité les plus élevées de l’industrie automobile (en d’autres termes, de garantir la bonne qualité du composant).

Dans ce cas précis, l’équipe explique que la distribution granulométrique de la poudre, la forme des particules, la composition chimique et même la porosité à l’intérieur des particules de poudre sont des exemples de propriétés qui peuvent influencer la qualité du composant. Le fait que les propriétés de la poudre puissent changer à chaque fois qu’elle est réutilisée doit être pris en compte, et les écarts doivent être détectés d’une manière appropriée au processus de production.

Par exemple, si la distribution granulométrique de la poudre change à la suite d’une utilisation répétée, la qualité de la couche de poudre appliquée peut être affectée et, simultanément, le risque de formation de pores ou d’autres défauts du composant peut augmenter considérablement.

Des microscopes optiques, des microscopes électroniques à numérisation et des microscopes à rayons X de ZEISS sont utilisés pour analyser la qualité de la poudre avant et après la production du piston, et la microstructure du composant fini est testée afin d’identifier les défauts ou les caractéristiques de propriété. Grâce à un traitement plus poussé des données d’analyse et à des processus d’évaluation supplémentaires, il est possible de déterminer des paramètres optimisés pour l’impression. Les résultats d’impression réussis doivent également passer par diverses étapes de post-traitement afin de garantir que les propriétés du matériau et du composant sont optimales.

Pendant le développement du processus, par exemple, la structure du composant peut être inspectée à l’aide de microscopes électroniques à numérisation ou de tomographies à rayons X spécialement équipés, avant et après les processus de traitement thermique. Pour analyser l’impact des différentes étapes de production sur la qualité finale du composant, un scanner 3D optique ou une tomographie assistée par ordinateur industrielle sont utilisés en plus d’une machine à mesurer les coordonnées. La capacité à combiner ces procédures de manière transparente est un facteur décisif.

Les pistons encore sur le lit d’impression ont été scannés à l’aide d’un scanner 3D. Une fois qu’ils ont été retirés du lit, les différentes étapes de production ainsi que les structures internes peuvent être inspectées à l’aide de la tomographie assistée par ordinateur, tandis que l’analyse des défauts est effectuée en même temps. À la fin, une mesure finale est effectuée avec la machine à mesurer tridimensionnelle. La capacité centrale du processus complet d’assurance qualité de ZEISS est la liaison de toutes les données à travers les différentes analyses.

Réflexions finales

Ce dossier exclusif m’a laissé certaines certitudes et ouvre d’autres questions, que nous aborderons, je l’espère, dans d’autres dossiers.

La première certitude est que la métrologie et l’inspection peuvent être différentes, mais qu’elles travaillent main dans la main dans la fabrication additive. Ce que je retiens de ma conversation avec Santos, c’est que si vous faites de la métrologie, à un moment donné, vous devrez effectuer une inspection.

D’un autre côté, le point de vue technique souligne l’importance de la mesure et de la caractérisation de la forme d’une pièce pour le contrôle de la qualité des pièces fabriquées de manière additive. Elles sont surtout importantes lorsqu’il s’agit de caractériser et d’optimiser les processus de FA ou lorsque de nouveaux matériaux et de nouvelles géométries de pièces sont développés.

Enfin, si l’application avec la pièce Porsche révèle que ZEISS est l’une des entreprises qui a acquis une expertise solide dans le développement de processus complets d’assurance qualité, je garde quelques inquiétudes quant aux méthodes actuelles de métrologie et d’inspection utilisées pour la FA exclusivement, par exemple en temps réel en ligne dans les systèmes de contrôle de processus comme l’a souligné Costa Santos. Mes attentes étaient probablement très élevées lorsque j’ai commencé à explorer ce sujet, car je ne m’attendais pas à découvrir très peu de méthodes d’inspection, exclusivement conçues pour la FA (ou disons que je ne m’attendais pas à ce qu’il y ait autant de méthodes d’inspection pouvant être utilisées à la fois pour les processus de fabrication conventionnels et les processus de FA). Lorsque je regarde la chaîne de valeur de la FA, je vois beaucoup d’avancées sur les processus de fabrication eux-mêmes, je vois des étapes de post-traitement spécialement développées pour ces processus de fabrication, et il était logique pour moi de m’attendre à la même chose pour la métrologie et les processus d’inspection.

Peut-être n’ai-je pas assez (ou pas du tout) approfondi le développement et l’optimisation des paramètres pour des processus de FA spécifiques ? Peut-être devrais-je me pencher sur les processus en cours de fabrication et après impression susceptibles d’accroître la productivité et l’efficacité ? Ou identifier d’autres domaines de la FA où la métrologie peut être appliquée ?

Quoi qu’il en soit, il est clair que de nouvelles méthodologies d’inspection doivent être discutées, évaluées et développées, et c’est un sujet que nous (chez 3D ADEPT Media) allons suivre de près.

Cet article a été premièrement publié dans le numéro de Mars/Avril de 3D ADEPT Mag. N’oubliez pas que vous pouvez poster

gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com