Avant 6K Additive, je n’avais pas d’intérêt particulier pour la façon dont les poudres métalliques étaient produites. 6K Additive est arrivée sur le marché avec quelque chose d’accrocheur : une technologie propriétaire qui pouvait produire des matériaux plus « écologiques »… Ajoutez à cela les résultats de l’analyse du cycle de vie qui visaient à démontrer le caractère durable de leur technologie micro-ondes (UniMelt) et notre volonté de mettre en avant ces données, et les dés étaient jetés.

Ceci étant dit, en général, l’atomisation par gaz (GA) ou l’atomisation par plasma (PA) sont les méthodes les plus utilisées pour la production de poudres métalliques. Outre le matériau d’alimentation, une autre différence majeure entre l’atomisation par plasma et l’atomisation par gaz est qu’en PA, le fil est fondu et atomisé par un plasma à très haute température simultanément, alors qu’avec la GA, le métal est fondu par une bobine d’induction ou une autre source, puis atomisé par un gaz froid à haute pression.

Malheureusement, comme on nous l’a expliqué dans un entretien avec 6K Additive, « GA et PA produisent entre 20 et 30 % de la distribution granulométrique (PSD) souhaitée pour le LPBF. Les 70% restants deviennent des déchets et sont souvent envoyés à la décharge ». Selon d’autres experts – Martin McMahon notamment -, consultant en fabrication additive qui a coécrit les caractéristiques techniques indispensables d’un système automatisé d’enlèvement de poudre -, « si le rendement d’atomisation n’est que de 20-30%, il doit s’agir de processus très mal établis. Les rendements cibles typiques pour la gamme 15um 63um, dans laquelle la plupart des poudres sont sélectionnées pour le procédé LPBF, peuvent être largement supérieurs à 50% pour un processus optimisé. En outre, si les poudres utilisées pour la FA sont calibrées à partir de lots de production plus importants, qui pourraient être destinés au MIM ou à d’autres utilisations industrielles des poudres métalliques, les déchets peuvent être très faibles. Des quantités importantes peuvent également être réinjectées dans le bain de fusion des lots de production suivants si elles sont stockées et manipulées de manière appropriée. »

Cela dit, 6K Additive affirme qu’avec leur système UniMelt, ils peuvent contrôler la taille de la matière première d’entrée et « obtenir près de 100 % de la distribution granulométrique souhaitée, de sorte que la totalité du matériau, dans le cas du procédé LPBF par exemple, devient une poudre utilisable« . Si on ajoute à cela le fait que le plasma UniMelt utiliserait un tiers du gaz pendant la production par rapport au GA ou au PA, UniMelt serait beaucoup plus durable en ce qui concerne son empreinte carbone.

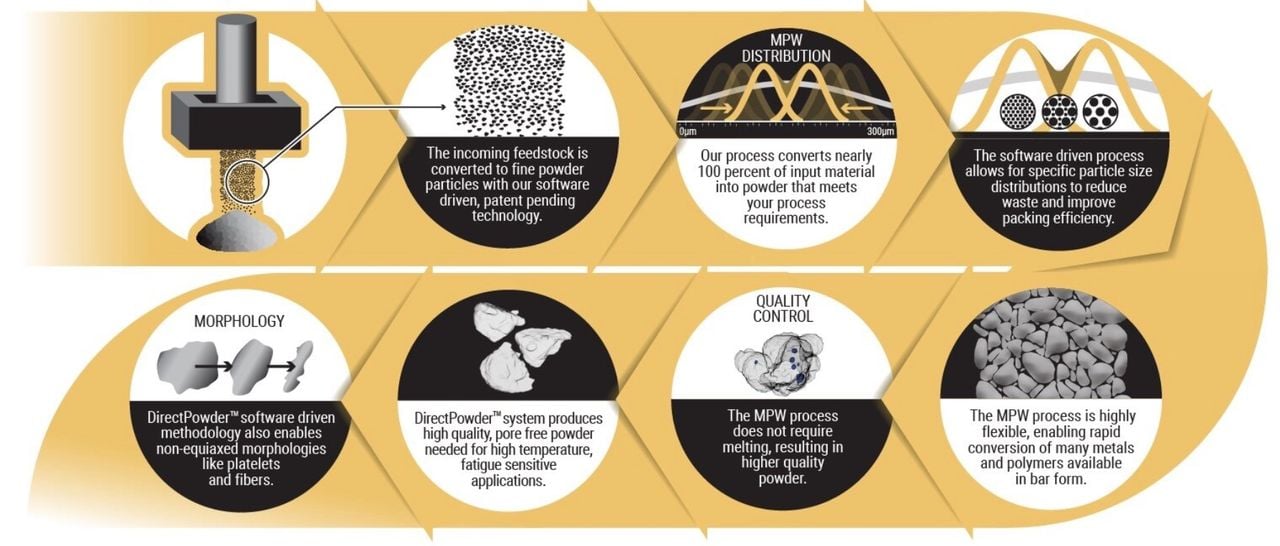

Une autre méthode qui pourrait se positionner comme un concurrent de 6K Additive est le procédé DirectPowder de Metal Powder Works. Cette technologie consiste à broyer du métal pour produire de la poudre de manière mécanique. Fait intéressant, Metal Powder Works (MPW) pourrait contrôler à la fois la taille des particules et la géométrie grâce à un « processus défini par logiciel » qui pourrait créer une « large gamme de formes de pièces prédéfinies » – idéal pour la FA, non ?

Dans une interview accordée à la société de logiciels AMFG, John Barnes, cofondateur et CEO de Metal Powder Works explique que dans une étude, ils ont fourni 2 lots de poudre, à 12 mois d’intervalle, à partir de deux machines différentes et la taille moyenne des particules n’était différente que de 3 microns. « Lorsque vous réduisez la variabilité de la charge d’alimentation de cette manière, vous commencez à réduire la variabilité de tout le reste. Si ce n’est pas le cas, il est très difficile de l’améliorer ailleurs dans le processus« , ajoute Barnes.

Dans une interview accordée à la société de logiciels AMFG, John Barnes, cofondateur et CEO de Metal Powder Works explique que dans une étude, ils ont fourni 2 lots de poudre, à 12 mois d’intervalle, à partir de deux machines différentes et la taille moyenne des particules n’était différente que de 3 microns. « Lorsque vous réduisez la variabilité de la charge d’alimentation de cette manière, vous commencez à réduire la variabilité de tout le reste. Si ce n’est pas le cas, il est très difficile de l’améliorer ailleurs dans le processus« , ajoute Barnes.

Si on considère le fait que les composants d’un avion peuvent nécessiter différents types d’alliages d’aluminium et de titane, on se rend compte qu’il est nécessaire d’optimiser chaque matériau à des fins spécifiques. Avec la FA qui peut permettre la production de pièces complexes, ce processus – s’il fonctionne bien -, pourrait aider à produire des matériaux dans la large gamme de particularités requises.

Avec l’aluminium 075-T6, l’aluminium 6061-T6 et le cuivre C14500-H02 déjà dans leur portefeuille, la prochaine étape que nous attendons avec impatience est probablement la production de métaux plus durs.

Clause de non-responsabilité: Cet article a été mis à jour pour refléter les réflexions de Martin McMahon sur la production de poudres métalliques. Les réflexions de McMahon et Bent ne reflètent pas l’opinion de l’éditeur.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !