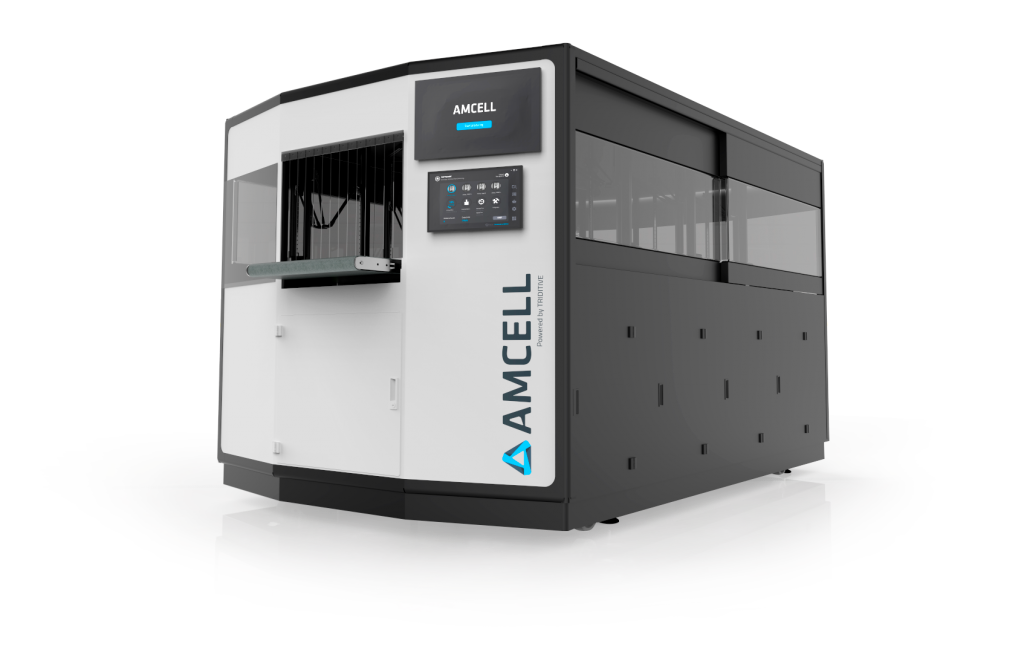

Une entreprise asturienne est en train d’écrire les belles pages de l’Espagne concernant la fabrication additive. Créée par une femme qui inspire par sa passion pour la technologie, Triditive fournit actuellement au marché un système d’impression 3D automatisé appelé AMCELL.

Pour reprendre les mots de la CEO et co-fondatrice, « AMCELLL est la réponse à l’industrialisation de la fabrication additive. » Cependant, avant de découvrir le pourquoi du comment, vous devez comprendre comment tout a commencé.

Mariel Diaz Castro est la première invitée de l’année de la rubrique « Opinion de la semaine ». Aujourd’hui, elle raconte les débuts de l’entreprise sur le marché de la fabrication additive, des débuts qui vous feront croire en votre passion à l’aube de cette nouvelle année, mais surtout des débuts qui vous rappelleront l’importance de tenir compte des besoins de chaque cible, car au bout du compte, la force de Triditive réside dans sa capacité à satisfaire les besoins de chaque cible et sa capacité à s’entourer des principaux acteurs de l’industrie.

Mariel Diaz Castro, la femme derrière Triditive

Ingénieur en fabrication mécanique de formation, Mariel Diaz Castro a étudié l’ingénierie industrielle. Elle a travaillé à l’Université d’Oviedo à Gijón (Espagne) et a découvert la fabrication additive pendant un projet au cours de son bachelier. Elle a effectué des recherches sur le sujet et quelques années plus tard, Triditive a commencé comme spin-off de l’Université.

Au début, l’équipe enseignait aux étudiants comment acquérir de nouvelles compétences en fabrication additive. Cependant, l’entreprise a vraiment décollé dans un contexte où il y a beaucoup d’entreprises industrielles de métaux lourds. Permettre à ces entreprises d’accélérer l’adoption de la fabrication additive devient donc une mission, d’où les services d’impression 3D que la société fournit.

Par ailleurs, ils ont constaté la nécessité d’une production de masse à faible coût chez les industriels, et il est devenu essentiel de développer une machine unique capable de répondre à ces besoins ; c’est exactement là qu’AMCELL entre en jeu.

AMCELL

Ce n’est un secret pour personne que l’automatisation est le prochain obstacle à surmonter pour permettre une productivité totale. Selon Mariel, « la plupart des imprimantes 3D actuellement disponibles sur le marché fonctionnent avec de la poudre métallique qui est très dangereuse à traiter et manque de fonctions automatisées. AMCELL est la solution qui résoudra les défis de la fabrication en série de manière rentable. Alimentée par le logiciel EVAM, la machine est un système industriel automatisé pour les métaux et les polymères qui nécessite une intervention humaine minimale. Elle permet d’effectuer différents processus de fabrication tout en tenant compte des commandes urgentes, en minimisant les délais de production et en permettant un suivi à distance du processus de production. »

Afin d’expliquer le caractère hybride du système, Mariel a décrit un problème actuel auquel sont confrontés les industriels : « Les industriels utilisent souvent un système dédié aux métaux et un autre dédié aux matériaux. Le problème est qu’il faut toujours s’en tenir au type de matériaux que votre machine permet, ce qui entraîne une perte de temps ou d’argent pour ceux qui ont besoin à la fois de métaux et de polymères dans leurs processus de production. Notre système permet de permuter des mains robotisées qui permettent l’utilisation des deux types de matériaux. »

Les collaborations, la meilleure façon de développer AMCELL ?

Fin 2018, Triditive a signé deux partenariats pour promouvoir SCALADD, sa plateforme de fabrication additive destinée à permettre aux entreprises de bénéficier des avantages de la technologie via AMCELL. Le premier partenariat a été signé avec l’Université d’Oviedo et l’Université Las Palmas de Gran Canaria tandis que le second a été signé avec le Groupe ECRIMESA.

« Les collaborations sont essentielles car elles permettent de bénéficier de toute l’expertise pour développer AMCELL », explique Mariel. « En effet, la fabrication additive ne concerne pas seulement la production, mais aussi les différents acteurs impliqués dans le processus de production. C’est pourquoi SCALADD permet aux clients qui n’ont pas les moyens d’acquérir un système de FA industriel de bénéficier non seulement d’AMCELL, mais aussi de notre réseau de partenaires qui couvre toute la chaîne de valeur de la technologie. Notre partenariat avec l’Université d’Oviedo et l’Université Las Palmas de Gran Canaria nous permettra par exemple de faire avancer la R&D et la formation ; pour l’évaluation et la certification de la qualité des matériaux et des procédés, nous avons établi un partenariat avec deux centres technologiques importants, Tecnalia et ITMA. Grâce au partenariat avec Mimecrisa et ELNIK, nous exploiterons des services de déliantage et de frittage de qualité ainsi que d’équipement ; au niveau des matériaux, nous travaillons en collaboration avec Fillamentum et BASF. Nous nous entourons de plus en plus de grands acteurs de l’industrie mais cela ne nous empêche pas de commercialiser notre système à d’autres clients. »

Le but de l’entreprise

Pouvoir faire du prototypage avec de la FA est devenu banal aujourd’hui. Triditive vise à favoriser l’adoption de la fabrication additive en donnant aux entreprises la possibilité de fabriquer des pièces finales à faible coût. C’est pourquoi, elle cible l’industrie en général. Pour Mariel, « si on regarde les secteurs qui utilisent le plus la technologie (aéronautique, automobile), on constate que, on se rend compte qu’aujourd’hui, le coût en FA est encore élevé, surtout pour la FA métallique ».

« AMCELLL est capable de produire en continu des pièces finales en métal de manière rentable avec une intervention humaine mineure. Nous offrons une capacité de production à temps plein par rapport à d’autres solutions de FA. Nous avons développé le logiciel EVAM qui permet de contrôler la traçabilité de la pièce, et surtout d’assurer la maîtrise du système industriel. Il en résulte une excellente optimisation de la production de grands lots ainsi qu’une réduction des délais de production, grâce à des algorithmes. », ajoute Mariel.

« Nous pouvons faire de la fabrication en série. Il est très important que nous ayons réussi à réduire le coût final de la pièce, l’automatisation de l’ensemble du processus d’impression est aujourd’hui notre plus grande force. »

Cependant, comme rien n’est parfait et que l’amélioration est le seul moyen d’atteindre la perfection, la CEO confie qu’ils amélioreront la traçabilité et développeront des fonctionnalités plus automatisées pour SCALADD. Elle n’a pas précisé quelles caractéristiques seraient améliorées.

A l’horizon 2019, l’objectif principal de l’entreprise

Au cours du premier trimestre, la société ouvrira une nouvelle ronde de financement. De nouvelles applications industrielles seront dévoilées ; des applications qui, espérons-le, permettront de repousser les limites de l’AMCELL.

« Nous voulons aussi augmenter la disponibilité de nos matériaux ; le marché peut s’attendre à plus de métaux en 2019 », a avoué Mariel.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});