Tooling & Equipment International (TEI), expert en conception, ingénierie et fabrication d’équipements de prototypage, de préproduction et de production de masse pour l’industrie du moulage, est, selon le fabricant de machines voxeljet, l’un des plus grands utilisateurs de l’impression 3D de sable aux États-Unis.

En tant que fournisseur de General Motors, l’entreprise utilise cette technologie pour la production de nouvelles conceptions optimisées sur le plan fonctionnel. Dans le cadre d’un projet, l’entreprise utilise les imprimantes 3D de sable VX4000 de voxeljet pour produire des noyaux moulés destinés à la production en série de composants structurels de grand format et légers pour la Cadillac CELESTIQ.

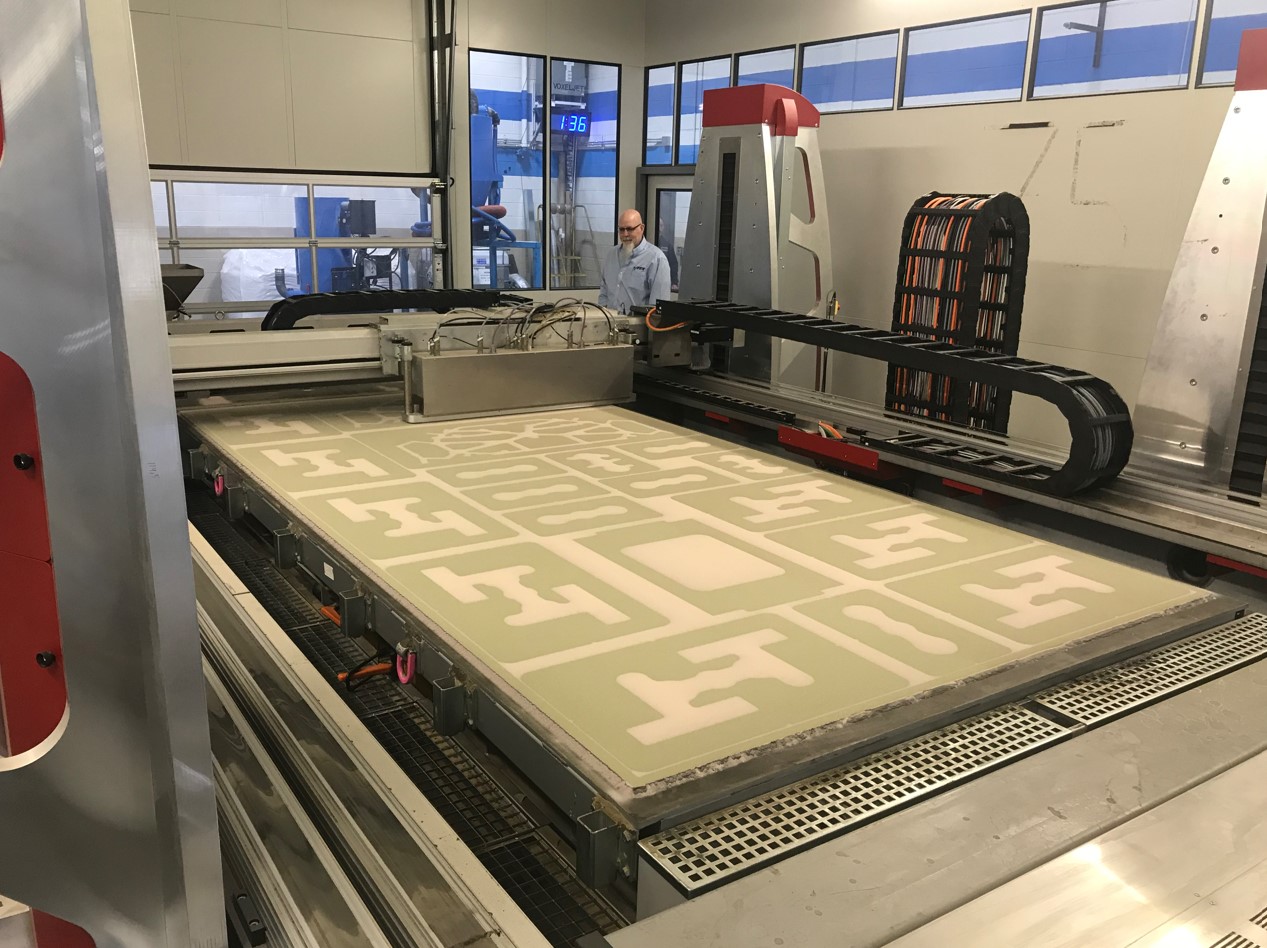

La nouvelle structure du dessous de caisse se compose de six grandes pièces de précision en aluminium coulé au sable. Afin de réaliser les structures complexes de manière aussi économique et légère que possible, TEI utilise la fabrication additive en production pour tous les noyaux intérieurs, explique un communiqué de presse. Avec un volume de construction de 4 x 2 x 1 mètre et trois imprimantes 3D en interne, l’équipe a pu produire des centaines de noyaux intérieurs pour plusieurs ensembles de véhicules en une seule nuit.

Le procédé de fabrication permet d’incorporer des éléments de raidissement dans les sections creuses, ce qui n’est pas économiquement réalisable avec la fabrication conventionnelle. Au total, 51 noyaux de sable fabriqués de manière additive sont utilisés pour la production de chaque soubassement de véhicule.

Le procédé de fabrication permet d’incorporer des éléments de raidissement dans les sections creuses, ce qui n’est pas économiquement réalisable avec la fabrication conventionnelle. Au total, 51 noyaux de sable fabriqués de manière additive sont utilisés pour la production de chaque soubassement de véhicule.

Après impression, les noyaux sont lissés, enduits d’un revêtement ignifuge, placés dans des moules en sable et finalement coulés à l’aide d’un procédé de remplissage à basse pression. Chacun des six moulages réduit le nombre de pièces de 30 à 40 éléments par rapport à une construction emboutie typique. Comme chaque pièce structurelle a des interfaces entièrement usinées, les six pièces moulées peuvent être assemblées avec précision et des tolérances très serrées peuvent être maintenues pour la fabrication de l’assemblage.

« En éliminant les outils et en tirant parti du grand volume de construction des imprimantes VX4000, nous pouvons réduire considérablement les délais de livraison et produire des composants légers avec des topologies optimisées. Cela ne serait pas possible de manière conventionnelle« , explique Oliver Johnson, président de TEI.

Enfin, l’impression 3D de sable rend possible des conceptions totalement nouvelles et des structures légères. Il en résulte des pièces géométriquement optimisées, ce qui est très important pour les industries automobile et aérospatiale.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !