Autodesk et Sinterit ont utilisé la technologie d’impression 3D pour créer un masque anti-pollution pour les enfants. Les deux entreprises ont déjà collaboré ensemble pour améliorer l’impression 3D SLS.

Bartlomiej Gaczorek, artiste 3D, qui a conçu le bras d’exosquelette prêt à l’emploi ( grâce à la technique d’impression 3D SLS), a apporté sa contribution en créant un masque pour les jeunes enfants.

Les masques protecteurs sont souvent une solution pour ceux qui vivent dans des villes de plus en plus poluées. Cependant, alors qu’il existe de nombreux styles pour les adultes, il y en a beaucoup moins conçus spécialement pour les enfants.

Le but de l’équipe était de créer un masque de faible poids. Il était également important de protéger les filtres sans augmenter le volume du masque, car les enfants sont très mobiles et ont tendance à tomber. En outre, une finition colorée a rendu le produit attrayant pour les enfants. Créer une telle structure manuellement prendrait beaucoup plus de temps (si ce n’est pas impossible).

La fabrication

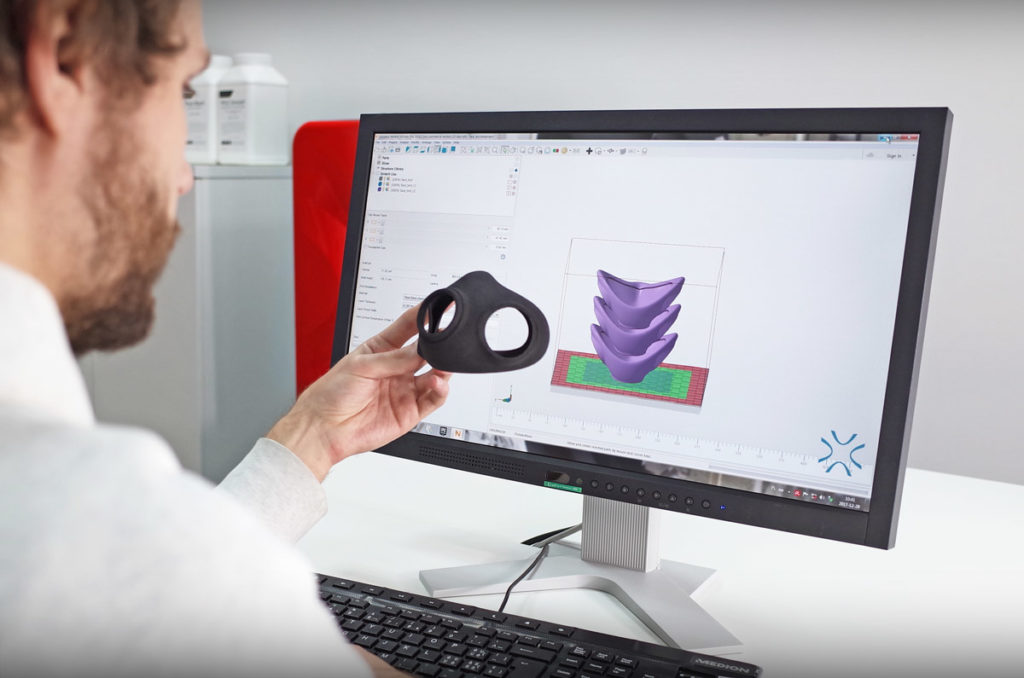

Ils ont utilisé l’imprimante Sinterit Lisa, en utilisant la technologie SLS en raison de sa capacité à imprimer des éléments ciblés permanents qui pourraient être traités et peints pour créer un produit final, pas seulement un prototype. En outre, il a la capacité d’imprimer des composants durables (nylon PA12) ainsi que des composants flexibles (TPU), ce qui permet d’imprimer à la fois les sections rigides du masque et une section anatomique réglable pour le visage.

La contribution d’Autodesk

Autodesk Netfabb analyse et détecte les problèmes, peut réparer les maillages et peut donc raccourcir encore le temps d’impression. Dans le cas du « brifo », Netfabb a été utilisé pour préparer correctement le design avant l’impression. Le logiciel a créé des treillis internes pour affiner la conception avec une structure organique compliquée. Le treillis a permis un modèle léger sans perte de fonctionnalité ou de durabilité.

En ce qui concerne les matériaux, l’équipe a utilisé PA12 et Flexa Black car ils permettent au masque d’être à la fois durable et confortable.

Pour plus d’informations sur l’impression 3D, suivez-nous sur nos réseaux sociaux et abonnez-vous à notre newsletter!

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js

(adsbygoogle = window.adsbygoogle || []).push({});