Une fois que vous avez décidé d’emprunter la voie de la fabrication additive métal (FA), l’étape suivante est tout aussi importante. Si le « ratio qualité-prix » est souvent le critère le plus analysé, la vérité est que la collaboration avec un fournisseur de solutions doit aller au-delà de cet argument important. En effet, non seulement le marché est rempli d’entreprises proposant des services de FA, mais la confusion peut rapidement surgir lorsqu’on se rend compte qu’il existe également un large éventail de technologies de FA métal. Quels sont les critères à utiliser pour privilégier une technologie plutôt qu’une autre ? Et surtout, comment devriez-vous/envisagez-vous l’avenir de votre production avec cette solution de FA métal ?

Au cours des dernières années, la FA métal est progressivement passée du stade de prototypage à celui de technologie de production courante dans plusieurs secteurs tels que le médical, l’aérospatiale et l’automobile.

L’adoption généralisée par l’industrie s’est toutefois concentrée sur des composants de taille relativement petite, car la production de pièces métalliques de grande taille n’était pas techniquement possible ou économiquement intéressante avec les procédés à base de poudre.

Mais la taille compte !

Les avantages intrinsèques de la FA (petites tailles de lots, réduction des stocks, gestion de l’obsolescence, etc.) sont particulièrement intéressants pour les composants métalliques de grande taille utilisés dans des secteurs tels que le pétrole et le gaz, le secteur maritime, l’énergie, le transport, l’exploitation minière, l’aérospatiale ou l’industrie lourde. Ces industries utilisent souvent des pièces moulées ou forgées qui, selon l’environnement dans lequel elles sont utilisées, peuvent être en acier au carbone ou inoxydable, en alliages à base de nickel ou même en titane. Le fait est que plus la géométrie est complexe, plus le processus de moulage ou de forgeage lui-même entraîne d’importantes pertes de matière, mais souffre également de délais d’exécution prolongés et de taux d’échec non négligeables.

Toutes ces contraintes conduisent souvent les fabricants à explorer les procédés de fabrication qui pourraient le mieux répondre à ces exigences.

« La combinaison de la taille des composants et de leur complexité fonctionnelle constitue un argument convaincant en faveur des procédés DED à base de fil (CMT et plasma) proposés par Guaranteed en tant que service de fabrication à guichet unique, car ils permettent de produire des pièces de 10 x 5 x 6 mètres et jusqu’à 20 tonnes dans des délais courts et à un coût compétitif. Actuellement, la base de données des matériaux est déjà bien remplie (acier, inox, Inconel, titane, aluminium, bronze…), mais elle peut facilement être étendue à la demande de nos clients », commente Joachim Antonissen, CEO de Guaranteed.

Du point de vue des coûts, il convient de noter qu’il existe un large choix de fils de soudure disponibles dans le commerce, dont le coût est considérablement inférieur à celui de leurs homologues en poudre. De plus, le fait de produire des pièces denses à quasi 100%, sans avoir à recourir à la compression Isostatique à Chaud, fait des procédés à base de fils tels que le WAAM un choix intéressant d’un point de vue économique.

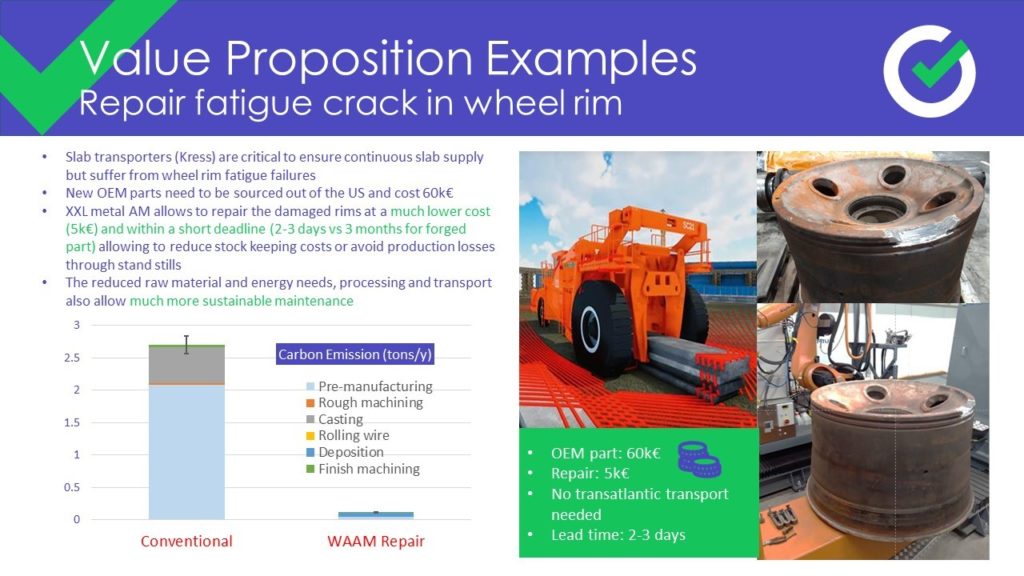

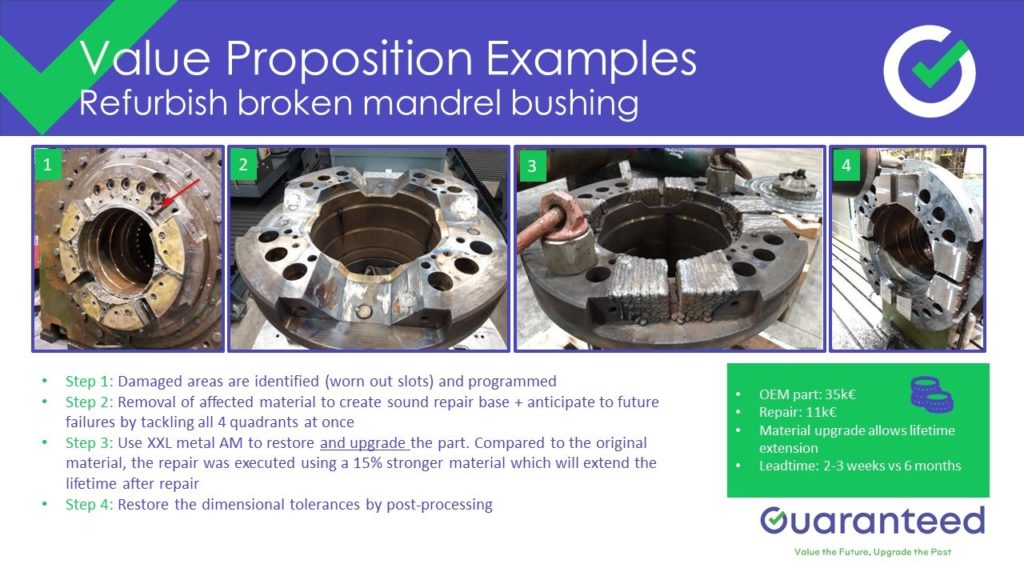

Comme les technologies de Guaranteed permettent une approche hybride en déposant sur un composant existant (par exemple, une plaque ou un cylindre) ou même pour réparer une pièce existante, l’analyse de rentabilité est encore améliorée, même sans tenir compte des économies logistiques telles que la réduction des délais ou des coûts de stockage. Outre les avantages économiques qui en résultent, la réparation localisée ou la production à la demande de formes quasi nettes contribue également au développement durable, car elle réduit considérablement les besoins en matières premières et en transport.

Le coût est important, la qualité est le meilleur moyen de le réduire

Contrairement à la plupart des situations où « qualité supérieure » est synonyme de « coût élevé », dans ce cas, le coût et la qualité ne sont pas contradictoires mais se renforcent mutuellement. La recherche d’une qualité élevée est en définitive le meilleur moyen de réduire les coûts. En effet, lors du passage de la fabrication conventionnelle (FC) à la fabrication additive (FA), les exigences de certification imposées par les conditions de fonctionnement strictes de la pièce doivent évidemment être prises en compte lors de l’évaluation de l’analyse de rentabilité.

En fonction du niveau de criticité du composant, la certification peut imposer la production d’un nombre important d’échantillons d’essais destructifs à côté de la pièce réelle. Grâce à son logiciel de contrôle du processus, Guaranteed est en mesure de garantir la performance de la pièce, ce qui réduit considérablement le nombre de boucles d’essais et d’erreurs coûteuses. Impliquée dans divers projets de collaboration visant à établir des directives de certification claires pour l’utilisation de la FA dans les industries pétrolière et gazière, maritime, ferroviaire et minière, Guaranteed va plus loin en faisant de la certification une partie intégrante de son cadre d’assurance qualité. La qualification du processus, plutôt que celle d’une seule pièce, permettra d’élargir le portefeuille de pièces et de composants imprimés 3D, afin d’obtenir une qualification et/ou une certification plus rapide qu’aujourd’hui. En partenariat étroit avec des universités de premier plan, Guaranteed développe la prochaine génération de la technologie WAAM. Cette dernière permettra d’augmenter encore les vitesses de dépôt sans compromettre la qualité, tandis que les propriétés mécaniques dynamiques seront améliorées au-delà de celles du matériau forgé grâce aux technologies de manipulation microstructurale en cours de processus.

« Nés de l’innovation, nous utilisons des outils uniques de simulation, de surveillance et d’inspection à la pointe de la technologie pour garantir une production zéro défaut dès la première fois. Ayant grandi dans l’industrie, nous garantissons une fiabilité industrielle à guichet unique », déclare Sander Plasschaert, directeur technique de Guaranteed.

La meilleure pièce de rechange est-elle virtuelle ?

Comme les usines fonctionnent dans des environnements de plus en plus difficiles, il y a une plus grande probabilité que des pièces essentielles tombent en panne, deviennent obsolètes en raison de changements technologiques ou de modifications des normes, ou soient retirées de la production avant leur fin de vie. Les petites séries et les cycles de vie courts des pièces par rapport aux usines représentent un défi pour la gestion des stocks et renforcent encore l’argument en faveur du déploiement de la FA métal de grande taille.

Les technologies de production traditionnelles sont trop coûteuses et demandent trop de temps pour produire des pièces à la demande. Il en résulte une quantité importante de stocks de pièces rarement commandées. Ces stocks immobilisent des capitaux pour des produits qui ne sont pas utilisés. Ils occupent de l’espace physique, des bâtiments et des terrains tout en nécessitant un loyer, des coûts de services publics, des assurances et des taxes. Pendant ce temps, les produits se détériorent et deviennent obsolètes. La possibilité de produire ces pièces à la demande grâce à la FA réduit la nécessité de maintenir des stocks importants et élimine les coûts associés, tout en permettant une plus grande longévité des actifs.

Dans une chaîne de montage automobile, par exemple, seuls 8 % de chaque euro investi sont consacrés à l’assemblage proprement dit. Chaque composant individuel est produit séparément et dispose de ses propres stocks, tandis que toutes les pièces doivent également être transportées. Des études ont montré que jusqu’à 10 % du chiffre d’affaires d’une entreprise manufacturière est immobilisé dans les stocks. Les ressources consacrées à la production et au stockage de ces pièces pourraient être utilisées ailleurs si le besoin de stocks était réduit.

Aujourd’hui, Guaranteed participe déjà activement à des écosystèmes d’entrepôts numériques dans des secteurs tels que le pétrole et le gaz, les chemins de fer et l’industrie maritime.

« La FA soutient nos opérations en réduisant les délais de livraison, car elle permet d’acheter des pièces juste à temps et non plus juste au cas par cas. La méthode traditionnelle d’achat de pièces de rechange au moment de l’installation d’un nouvel équipement peut ne plus être nécessaire si nous pouvons imprimer les pièces avec une qualité identique ou supérieure. Les pièces de rechange stockées dans un entrepôt nécessitent un stockage et une conservation appropriés, ce qui a un coût et n’offre pas de souplesse lorsque les conditions d’exploitation changent et que les pièces de rechange d’origine ne sont plus adaptées. Nous pensons que l’impression de pièces de rechange juste à temps permet de réduire les coûts d’approvisionnement de pièces spécifiques, notamment celles qui sont essentielles aux opérations commerciales », souligne A. Goh, de Shell.

Valoriser l’avenir, moderniser le passé

Le vieillissement des installations est un problème courant dans de nombreux secteurs. Les actifs sont de plus en plus utilisés au-delà de leur durée de vie initiale, ce qui entraîne un risque élevé d’immobilisation ou de défaillance des pièces. Il peut en résulter un temps improductif important qui peut coûter des centaines de milliers d’euros par an. Le maintien de l’intégrité de l’équipement est difficile étant donné que les remplacements de pièces à l’identique ne sont plus disponibles en raison de l’obsolescence du modèle d’équipement ou des changements dans les normes d’ingénierie.

Les services WAAM à la demande de Guaranteed permettent de reproduire de telles pièces à un coût abordable, même pour un lot d’une taille, de les réparer ou de les remettre à neuf. Dans ce dernier cas, la conception de la pièce d’origine ou la sélection des matériaux est améliorée, ce qui permet à la pièce remise à neuf d’avoir des performances ou une durée de vie accrues par rapport à la pièce d’équipementier d’origine.

Pour les pièces de très grande taille ou les pannes survenant dans des zones reculées, les coûts et la logistique liés au démontage et au transport de la pièce endommagée peuvent devenir prohibitifs. Pour résoudre ce problème, Guaranteed a mis au point un « service mobile de réparation additive WAAM » qui permet d’effectuer une réparation ou un réusinage sur site, voire in situ.

Le moins est le mieux

Le moins est le mieux

Le changement climatique étant le principal défi du XXIe siècle, l’efficacité des ressources et la réduction de l’empreinte carbone sont devenues des enjeux vitaux pour l’industrie manufacturière d’aujourd’hui. La production locale pour réduire les efforts de transport et la fabrication de produits à la demande pour réduire directement les déchets et éviter la mise au rebut des pièces excédentaires deviendront un jour des nécessités pour éviter les taxes ou les pénalités institutionnelles. En outre, la demande de remise à neuf des machines et des produits pour prolonger leur durée de vie continuera de croître.

« La FA et les bibliothèques de pièces numériques permettront de réaliser des économies en réduisant les volumes d’inventaire et en réduisant les coûts et les risques liés à la fin de vie et à l’obsolescence. Alors qu’Equinor s’oriente vers le zéro carbone et accroît sa présence dans le secteur des énergies renouvelables, la réduction de l’impact environnemental de la production d’équipements et du transport de pièces dans la chaîne d’approvisionnement deviendra de plus en plus importante », ajoute Brede Laerum – Equinor.

Dans une étude récente réalisée par Guaranteed en étroite collaboration avec l’Université de Cranfield et sa spin-off WAAM3D, une analyse comparative du cycle de vie a été effectuée pour plusieurs pièces. Par rapport aux options de fabrication conventionnelles telles que le moulage ou le forgeage, les résultats de cette étude démontrent clairement les économies importantes qui peuvent être réalisées en termes d’émissions de carbone et de consommation d’énergie pour la production de WAAM et encore plus pour la réparation ou la remise à neuf de WAAM.

Le caractère durable de notre technologie nous garantit déjà l’accès au financement du fonds d’encouragement de l’Institut européen de technologie, qui investit dans les entreprises qui réalisent la durabilité et délocalisent le travail en Europe.

Des preuves, pas des promesses

Des preuves, pas des promesses

Puisqu’on juge l’arbre à ses fruits, Guaranteed travaille en toute transparence et en étroite collaboration avec ses clients du monde entier pour analyser, optimiser et partager les enseignements tirés de chaque cas d’entreprise. Pour certains de nos clients, cela signifie que nous leur recommanderons d’envisager la réparation ou la remise à neuf plutôt que le remanufacturage complet, tandis que pour d’autres, les avantages de la production de pièces de rechange à la demande permettront de réduire les coûts de stockage et d’avoir un impact direct sur la rentabilité, car les besoins en fonds de roulement seront réduits, ce qui se traduira par des flux de trésorerie supplémentaires. L’atténuation des problèmes d’obsolescence, soit directement dans les équipements de production vieillissants, soit indirectement dans les stocks par la fabrication juste à temps, représente une autre façon dont les services fournis par Guaranteed peuvent créer de la valeur.

Enfin, l’efficacité des ressources et les économies d’émissions de CO2 résultant de la collaboration avec Guaranteed offrent une voie vers un avenir plus durable en réduisant la quantité d’émissions primaires et secondaires.

Ce contenu a été créé en collaboration avec Guaranteed.

Initialement publié dans le numéro de Septembre-Octobre 2021 de 3D ADEPT Mag