Des fusions et acquisitions aux faillites, en passant par les étapes attendues et inattendues, 2022 nous a fait vivre des montagnes russes émotionnelles.

Alors que l’année 2022 touche à sa fin, 3D ADEPT Media revient sur une année difficile à caractériser. Pour paraphraser un livre bien connu, nous nous sommes réjouis avec ceux qui se sont réjouis, nous avons éprouvé de l’empathie pour ceux qui se trouvaient dans des situations vraiment inconfortables, et surtout, nous avons analysé, tiré des leçons et des enseignements qui, nous l’espérons, seront pris en compte par le secteur à l’avenir. Voici un résumé de ce que nous retiendrons des affaires, de la chaîne de valeur de la fabrication ainsi que des industries verticales et des normes.

1. « Le monde appartient à ceux qui osent », dit le proverbe, mais est-ce toujours suffisant ?

Avec plus de 53 acquisitions (y compris les SPAC) enregistrées tout au long de l’année – le plus grand nombre jamais signalé depuis que la FA est reconnue comme une véritable industrie, 2021 a été légitimement nommée une année de consolidation. Avec plus de 21 acquisitions signalées cette année, il est juste de dire que cette consolidation a continué en pleine force en 2022. Cependant, contrairement à l’année dernière où le besoin de ressources financières supplémentaires était le principal moteur de ces fusions et acquisitions, les acquisitions signalées cette année ont mis en évidence une stratégie plus réfléchie de la part des acheteurs.

Avec plus de 53 acquisitions (y compris les SPAC) enregistrées tout au long de l’année – le plus grand nombre jamais signalé depuis que la FA est reconnue comme une véritable industrie, 2021 a été légitimement nommée une année de consolidation. Avec plus de 21 acquisitions signalées cette année, il est juste de dire que cette consolidation a continué en pleine force en 2022. Cependant, contrairement à l’année dernière où le besoin de ressources financières supplémentaires était le principal moteur de ces fusions et acquisitions, les acquisitions signalées cette année ont mis en évidence une stratégie plus réfléchie de la part des acheteurs.

| Acheteurs | Société(s) acquise(s) | |

| Stratasys | Covestro | |

| Nikon | SLM Solutions | |

| Lithoz | CerAMing | Première société acquise |

| Materialise | Identify3D | |

| Carbon | ParaMatters | Première société acquise |

| Nano Dimension | Admatec, Formatec & Global Inkjet Systems Ltd. | |

| Bico | Allegro 3D | |

| Hyperganic | DirectFEM | Première société acquise |

| 3D Systems | Titan Robotics, Kumovis, dp polar | |

| CORE Industrial Partners | RE3DTECH | |

| Markforged | Digital Metal | |

| Quickparts | Xcentric Mold & Engineering | |

| Addman Group | Harbec, Castheon | |

| HP | Choose Packaging | |

| Prodways | Auditech Innovations | |

| Authentise | Elements Technology Platform | Première société acquise |

Le tableau donne un bref aperçu des fusions et acquisitions signalées cette année.

Par exemple, alors que la transaction ne devrait pas être conclue avant le début de l’année prochaine, les spéculations vont bon train concernant l’acquisition de SLM Solutions par NIKON. La multinationale technologique est reconnue pour ses services de métrologie dans le domaine de la fabrication additive et pour le développement discret d’une imprimante 3D qui n’a pas encore été commercialisée. Cependant, avec l’acquisition de Morf3D, fabricant de pièces d’aérospatiale en FA métal et de SLM Solutions, la stratégie de Nikon est très similaire à celle de GE qui a acquis plusieurs grands noms spécialisés pour se positionner comme un expert indéniable dans cette industrie en pleine maturation. Dans le cas présent, si elle est menée à bien, cette acquisition apportera une gamme inégalée de possibilités sur l’ensemble de la chaîne de valeur de l’industrie de la FA, mais aussi sur un secteur vertical clé qui favorise la croissance de cette technologie : l’aérospatiale.

Par exemple, alors que la transaction ne devrait pas être conclue avant le début de l’année prochaine, les spéculations vont bon train concernant l’acquisition de SLM Solutions par NIKON. La multinationale technologique est reconnue pour ses services de métrologie dans le domaine de la fabrication additive et pour le développement discret d’une imprimante 3D qui n’a pas encore été commercialisée. Cependant, avec l’acquisition de Morf3D, fabricant de pièces d’aérospatiale en FA métal et de SLM Solutions, la stratégie de Nikon est très similaire à celle de GE qui a acquis plusieurs grands noms spécialisés pour se positionner comme un expert indéniable dans cette industrie en pleine maturation. Dans le cas présent, si elle est menée à bien, cette acquisition apportera une gamme inégalée de possibilités sur l’ensemble de la chaîne de valeur de l’industrie de la FA, mais aussi sur un secteur vertical clé qui favorise la croissance de cette technologie : l’aérospatiale.

Un autre exemple intéressant pourrait être celui de HP et de Choose Packaging, une startup basée en Écosse qui fabrique des conteneurs en papier qui pourraient constituer une alternative judicieuse aux emballages de boissons, de détergents pour le linge, de maquillage ou de nourriture. À première vue, la première réflexion pourrait être : qu’est-ce qu’une entreprise qui fabrique des conteneurs en papier a à voir avec l’impression 3D ? Eh bien, au cœur du processus de fabrication, on trouve la technologie Multi Jet Fusion (MJF) de HP et un matériau à base de plantes qui peut rendre les conteneurs en fibre moulée imperméables. La combinaison de ces solutions permet d’obtenir des emballages recyclables, voire compostables. Même si cet achat vient s’ajouter au service existant d’outillage en fibre moulée de HP, ne pouvons-nous pas considérer le fait que des outils imprimés en 3D soient utilisés pour fabriquer rapidement des moules comme une impulsion pour une activité durable intégrée verticalement et rendue possible par la fabrication additive, celle des conteneurs écologiques pour l’industrie des biens de consommation ?

Un autre exemple intéressant pourrait être celui de HP et de Choose Packaging, une startup basée en Écosse qui fabrique des conteneurs en papier qui pourraient constituer une alternative judicieuse aux emballages de boissons, de détergents pour le linge, de maquillage ou de nourriture. À première vue, la première réflexion pourrait être : qu’est-ce qu’une entreprise qui fabrique des conteneurs en papier a à voir avec l’impression 3D ? Eh bien, au cœur du processus de fabrication, on trouve la technologie Multi Jet Fusion (MJF) de HP et un matériau à base de plantes qui peut rendre les conteneurs en fibre moulée imperméables. La combinaison de ces solutions permet d’obtenir des emballages recyclables, voire compostables. Même si cet achat vient s’ajouter au service existant d’outillage en fibre moulée de HP, ne pouvons-nous pas considérer le fait que des outils imprimés en 3D soient utilisés pour fabriquer rapidement des moules comme une impulsion pour une activité durable intégrée verticalement et rendue possible par la fabrication additive, celle des conteneurs écologiques pour l’industrie des biens de consommation ?

Le dernier exemple que je voudrais mentionner ici est celui d’Authentise qui va au-delà de la FA avec son acquisition d’Elements Technology Platform. À ce jour, l’éditeur de logiciels gagne également des parts de marché en dehors de la FA, en proposant un outil libre-service unique pour tous les types d’opérations de fabrication, afin de créer, capturer et accéder rapidement à des processus d’atelier reproductibles. C’est la règle qui consiste à ne pas mettre tous ses œufs dans le même panier. C’est aussi simple que cela.

Le dernier exemple que je voudrais mentionner ici est celui d’Authentise qui va au-delà de la FA avec son acquisition d’Elements Technology Platform. À ce jour, l’éditeur de logiciels gagne également des parts de marché en dehors de la FA, en proposant un outil libre-service unique pour tous les types d’opérations de fabrication, afin de créer, capturer et accéder rapidement à des processus d’atelier reproductibles. C’est la règle qui consiste à ne pas mettre tous ses œufs dans le même panier. C’est aussi simple que cela.

Si ces fusions et acquisitions ont apporté une bouffée d’air frais aux entreprises acquises, d’autres ont suffoqué par manque d’air.

Il est crucial – à mon avis – d’examiner les entreprises qui ont déposé leur bilan ou cessé leurs activités. Les raisons qui se cachent derrière chaque cession peuvent être un avertissement que les autres devraient prendre en compte pour progresser. Nous avons reporté que 8 entreprises ont fermé leurs portes ou déposé leur bilan cette année : Digital Alloys (fabricant d’imprimantes 3D), Local Motors (constructeur automobile de véhicules électriques imprimés en 3D), Satori (fabricant d’imprimantes 3D en résine), Fast Radius (bureau de service de FA), Xerox, RIZE (fabricant d’imprimantes 3D) et Clara.io (société de modélisation 3D en ligne).

La plupart du temps, les ressources financières sont pointées du doigt comme étant la raison principale d’une cession, mais je crois sincèrement qu’un autre aspect crucial pour prospérer – et donc générer des bénéfices – est souvent négligé : une stratégie marketing réfléchie. Je vous prie d’être indulgent avec moi car je ne trouve aucune joie à écrire ces lignes. Je comprends que l’une des décisions les plus déchirantes qu’un fondateur puisse prendre est de fermer son entreprise, mais les fondateurs d’entreprises technologiques doivent réaliser que parfois, l’entreprise qui vend le plus n’est pas celle qui a le meilleur produit, mais simplement la meilleure stratégie marketing.

La plupart du temps, les ressources financières sont pointées du doigt comme étant la raison principale d’une cession, mais je crois sincèrement qu’un autre aspect crucial pour prospérer – et donc générer des bénéfices – est souvent négligé : une stratégie marketing réfléchie. Je vous prie d’être indulgent avec moi car je ne trouve aucune joie à écrire ces lignes. Je comprends que l’une des décisions les plus déchirantes qu’un fondateur puisse prendre est de fermer son entreprise, mais les fondateurs d’entreprises technologiques doivent réaliser que parfois, l’entreprise qui vend le plus n’est pas celle qui a le meilleur produit, mais simplement la meilleure stratégie marketing.

Cela dit, une autre raison qui peut expliquer la cessation d’activité de certaines de ces entreprises est l’environnement économique actuel. C’était en tout cas le cas pour Fast Radius. Cette entreprise de fabrication numérique avancée basée à Chicago déclare dans un communiqué de presse qu’elle a déposé son bilan en raison des “récentes turbulences sur les marchés des capitaux, qui ont gravement entravé [sa] capacité à mettre en place la structure de capital requise.” L’annonce a été faite le mois dernier, neuf mois après que l’entreprise a annoncé qu’elle s’inscrirait à la bourse du NASDAQ, date à laquelle une vague de licenciements a commencé pendant l’été. L’entreprise a déclaré qu’elle resterait opérationnelle et qu’elle servirait ses clients en temps voulu, même si elle a déposé une demande volontaire de redressement en vertu du chapitre 11 du code des faillites des États-Unis dans le district du Delaware.

Avertissement : cet article a été rédigé avant l’acquisition de Fast Radius par SyBridge Technologies dans le cadre d’une transaction de 15,9 millions de dollars.

Le pionnier de la photocopie Xerox, qui a cherché à revitaliser son activité en s’aventurant dans la FA avec une acquisition ambitieuse qui a conduit au déploiement de l’imprimante 3D métal Elem X, a complètement éliminé son activité de FA. L’entreprise se concentre désormais uniquement sur l’assistance dans les installations actuelles.

Pour terminer cette partie “Business” sur une note plus légère, je dirais que la chance n’a peut-être pas été du côté de ceux qui cessent leurs activités, mais elle pourrait l’être pour la prochaine vague de nouveaux venus sur le marché. C’est une bonne nouvelle, car la plupart d’entre eux sont issus d’instituts de recherche ou d’entreprises bien établies possédant une solide expertise dans un autre domaine de fabrication. Le fait d’être soutenu par une entreprise plus importante est toujours une bonne chose pour tout acteur qui tente de se faire une place sur la piste de danse de la FA. Parmi ces nouveaux venus, citons EPSON, Jeol, Grob, Krauss Maffei et AviaTOOLS.

2. La chaîne de valeur de l’industrie manufacturière : matériaux et logiciels appelés la mélodie

Historiquement, l’industrie manufacturière est le secteur qui a le plus de poids lorsqu’il s’agit de sortir l’économie globale d’une récession. Cela n’a jamais été aussi vrai qu’en cette ère post-Covid. En effet, l’attention portée à la fabrication additive (FA) pendant la pandémie en tant qu’outil pour surmonter les difficultés de la chaîne d’approvisionnement a conduit à une transition croissante vers la FA pour sa flexibilité et ses capacités de production à la demande, et vers l’utilisation de la FA comme source de développement de produits. Cela a également conduit à des développements clés dans des domaines spécifiques de la chaîne de valeur de la fabrication et des industries verticales spécifiques qui ont également été observés en 2022.

Les matériaux, premier domaine de croissance

Dans cette veine, le premier domaine où nous avons observé des développements intéressants pour l’industrie est celui des matériaux. 2022 a été une autre année où le cuivre a brillé, que ce soit dans les applications ou les nouvelles formes de matériaux disponibles – C’est quelque chose qu’Olaf DIEGEL a également souligné dans sa rétrospective pour 2022 (AJOUTER LA PAGE DANS LE MAG). Parmi les entreprises qui ont ajouté le troisième métal industriel le plus consommé à leur portefeuille, citons Infinite Flex, producteur de matériaux intelligents, qui a mis au point une poudre de cuivre pur pour l’impression 3D SLM industrielle ; Kupros, une entreprise américaine qui développe un filament de cuivre conducteur entièrement métallique ; ou encore 3D Systems qui ajoute un alliage cuivre-nickel pour l’impression 3D métal.

Parmi les applications qui ont démontré le potentiel de ce matériau lorsqu’il est combiné à la FA, citons par exemple les durcisseurs par induction (inducteurs) pour les roues dentées dans le secteur automobile et pour les pignons des tronçonneuses (développés par Schunk et AIM3D) ; une plaque de refroidissement en cuivre imprimée en 3D développée par JX Nippon Mining & Metals (JXNMM) et Alloyed, ou ce quadripôle radiofréquence (RFQ), l’une des pièces les plus complexes de tout accélérateur – développé par TRUMPF pour le projet I.FAST coordonné par le CERN.

Dans un autre ordre d’idées, j’ai été agréablement surprise de voir le développement de matériaux qui tiennent de plus en plus compte des défis environnementaux et de la nécessité de lutter contre le changement climatique.

Du côté des métaux, une société que j’aimerais continuer à suivre est IperionX (pp 38-40), un producteur américain de matériaux qui favorise une nouvelle ère de titane à faible coût pour la fabrication additive. Ce producteur de matériaux est l’un des rares fabricants à avoir démontré que sa technologie exclusive de traitement du titane n’implique pas les nombreux processus de fusion à forte intensité de carbone du procédé Kroll, et qu’il peut produire du titane à partir de déchets de titane à 100 % ou de minéraux de titane conventionnels.

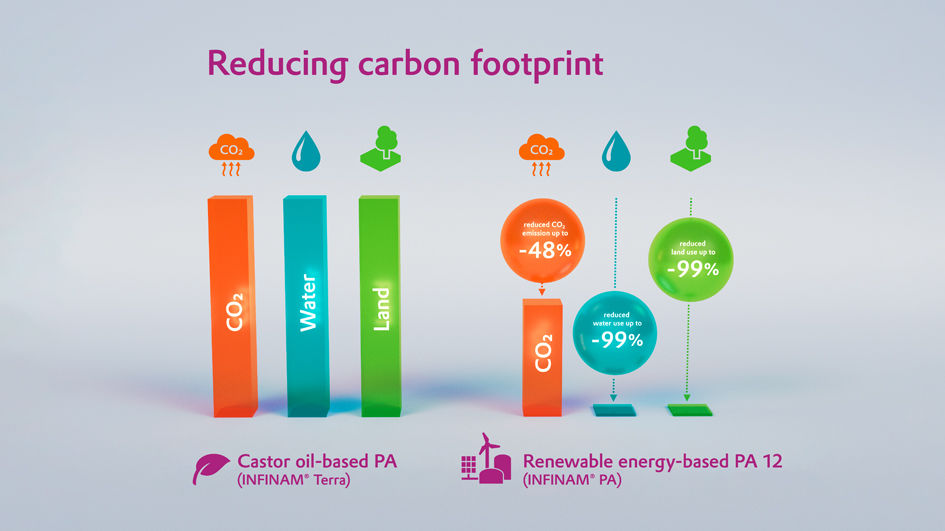

Je ne cesserai de prêter attention aux entreprises qui prennent des mesures dans le domaine des polymères, car comme je le dis toujours, le défi est plus grand pour elles en raison de la nature de leur activité. Bravo à Evonik qui joint enfin le geste à la parole dans l’industrie de la FA, avec l’introduction d’une nouvelle qualité de poudres PA12 dont les émissions de CO2 sont considérablement réduites, et qui prévoit d’aller encore plus loin l’année prochaine. Il convient également de mentionner WASP, qui développe un matériau de filet de pêche recyclé. Ceci n’inclut pas le nombre d’applications ponctuelles qui ont été réalisées avec des matériaux recyclés.

Je ne cesserai de prêter attention aux entreprises qui prennent des mesures dans le domaine des polymères, car comme je le dis toujours, le défi est plus grand pour elles en raison de la nature de leur activité. Bravo à Evonik qui joint enfin le geste à la parole dans l’industrie de la FA, avec l’introduction d’une nouvelle qualité de poudres PA12 dont les émissions de CO2 sont considérablement réduites, et qui prévoit d’aller encore plus loin l’année prochaine. Il convient également de mentionner WASP, qui développe un matériau de filet de pêche recyclé. Ceci n’inclut pas le nombre d’applications ponctuelles qui ont été réalisées avec des matériaux recyclés.

J’espère que l’année prochaine, de plus en plus d’entreprises réaliseront que la durabilité ne doit pas être considérée comme un argument de vente, mais comme une question essentielle, étant donné que l’industrie manufacturière est depuis longtemps l’un des principaux responsables de la pollution environnementale.

Les logiciels décollent enfin – avec de vraies solutions pour réduire l’empreinte carbone

Cela fait quelques années que les utilisateurs de FA demandent des solutions logicielles plus robustes pour l’ensemble du flux de production, des solutions logicielles capables de rationaliser les flux de production et de s’intégrer aux solutions d’entreprise existantes, des logiciels permettant aux ingénieurs de concevoir plus facilement une pièce directement pour la fabrication additive plutôt que de devoir la concevoir deux fois. Je ne dis pas que ce qui était disponible jusqu’à présent n’était pas intéressant, je dis qu’ils ont été améliorés et que d’autres ont été développés avec quelques ingrédients magiques.

L’IA est l’un de ces ingrédients. Cependant, il faut savoir que la plupart des entreprises utilisent ce mot pour donner à leur produit un aspect fantaisiste, alors que certaines d’entre elles en tirent réellement parti.

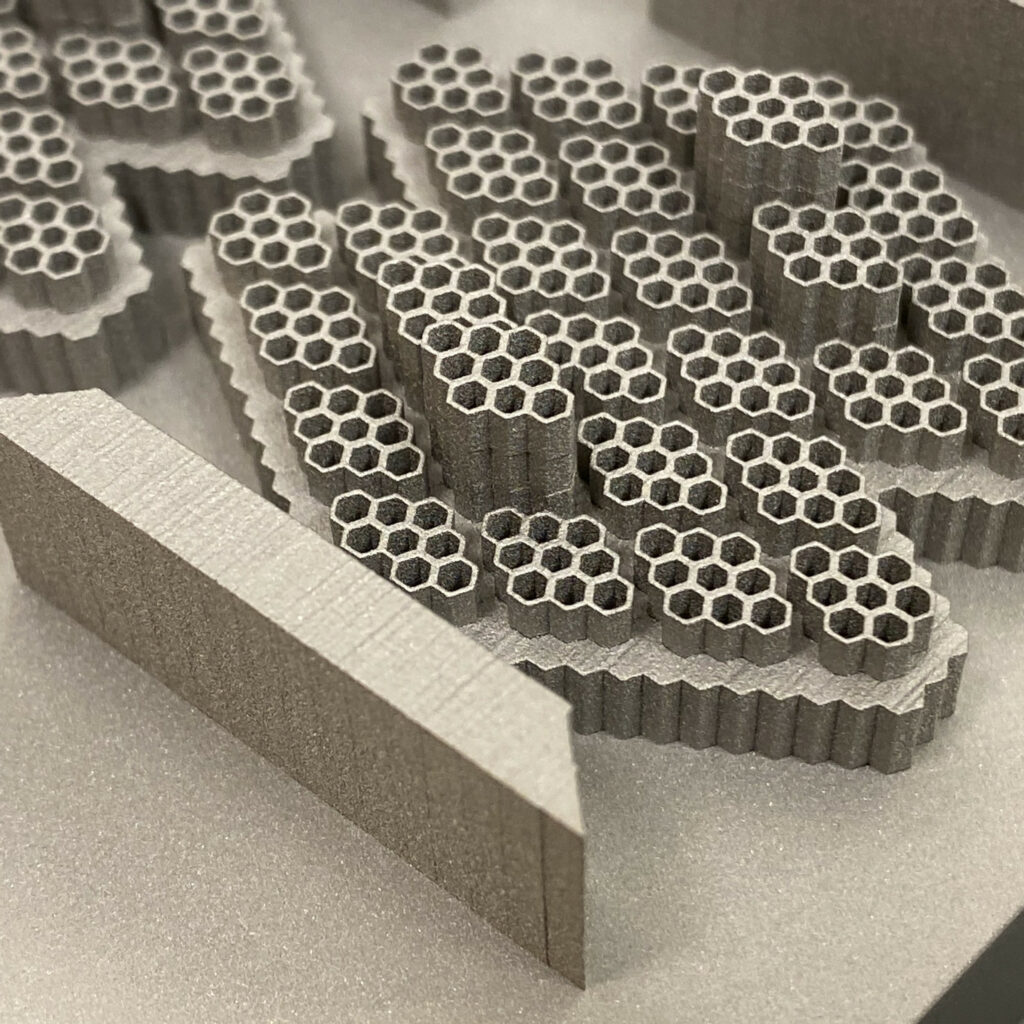

Une entreprise qui sait vraiment ce qu’elle fait est Hyperganic, qui développe un logiciel d’ingénierie algorithmique alimenté par l’IA. Ce dernier utilise des blocs de construction et des cadres personnalisables pour créer des applications individuelles et automatiser les tâches répétitives, ce qui peut conduire à des applications de personnalisation de masse ou à la génération de canaux de refroidissement internes complexes, de structures en treillis et de géométries à parois minces.

En parlant de solutions SaaS qui peuvent rationaliser les flux de travail et s’intégrer aux solutions d’entreprise existantes, j’aime le système d’exploitation d’usine piloté par l’IA développé par Oqton. L’équipe apporte une solide expertise et sa plateforme englobe vraiment toutes les capacités qu’on peut rechercher dans le développement de produits. J’ai pu découvrir le système d’exploitation de fabrication basé sur le cloud de la société, et j’ai compris comment il automatise le flux de travail de bout en bout dans l’atelier de production et au-delà.

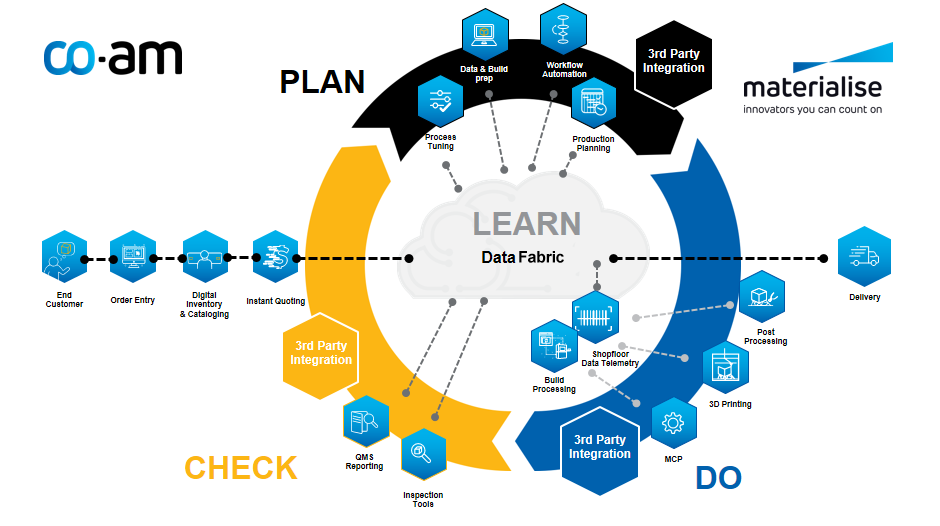

Une autre que je ne peux m’empêcher de mentionner est la plateforme CO-AM de Materialise – construite sur l’acquisition de LINK3D. Avec de plus en plus de partenaires qui rejoignent la plateforme en libre accès, Materialise offre véritablement un accès transparent à une gamme complète d’outils logiciels pour planifier, optimiser et contrôler chaque étape de leur processus d’impression 3D.

Au niveau de la conception et de la simulation exclusivement, je n’ai pas encore eu l’occasion de les approcher, mais j’ai entendu de bonnes choses sur 1000 Kelvin GmbH, une start-up qui propose une solution tout-en-un alimentée par l’IA. Nous les garderons probablement dans notre radar l’année prochaine.

Le Digital Twin (DT = Jumeau numérique) est un autre de ces ingrédients. Quelques entreprises peuvent sortir du lot, mais ce que je retiens de cette année, c’est que les fabricants de solutions de post-traitement (par exemple Solukon) ont commencé à améliorer leurs solutions logicielles grâce à cette technologie. Un autre élément clé à retenir, qui constituera probablement une tendance majeure pour l’année prochaine, est la CFD alimentée par le DT. Avec Flow Science, par exemple, nous avons vu que la solution de dynamique des fluides numérique (CFD) alimentée par le DT permet de répondre au besoin de tester plusieurs conceptions rapidement et efficacement avant d’en choisir une pour la construction d’un système de fabrication additive, ou même au besoin de tester l’intégration de la conception complète en connectant le logiciel de simulation au matériel. La rapidité et la précision sont également deux autres avantages de ce type de logiciel, car ils permettent des calculs numériques d’ordre élevé, des simulations à résolution d’échelle et une accélération matérielle.

Une étape importante en termes de durabilité a été franchie par des sociétés de logiciels qui ont développé des outils de « calcul de l’empreinte carbone des produits » pour les pièces imprimées en 3D. Siemens Digital Industries Software et CASTOR sont deux sociétés qui ont pris une longueur d’avance dans ce domaine.

Une étape importante en termes de durabilité a été franchie par des sociétés de logiciels qui ont développé des outils de « calcul de l’empreinte carbone des produits » pour les pièces imprimées en 3D. Siemens Digital Industries Software et CASTOR sont deux sociétés qui ont pris une longueur d’avance dans ce domaine.

Cela dit, le logiciel est un monde vaste qui reste très dépendant des plateformes, qu’il s’agisse des processus de fabrication ou des processus de post-traitement.

Processus de fabrication : un besoin de processus dédiés

La vitesse a toujours été le premier défi technologique à relever dans le développement des imprimantes 3D industrielles – en particulier pour les industries axées sur la production en série – suivi par les matériaux. Cette année, la vitesse est restée l’un des principaux défis à relever dans le développement des imprimantes 3D, mais parfois, la nécessité de la relever était motivée par une vision plus large.

Du côté de la FA métal, j’ai eu de bons sentiments pour Seurat, une start-up américaine qui a commencé avec l’objectif d’améliorer la vitesse des machines LPBF et qui, au fil du temps, a été motivée par la nécessité de résoudre le problème de l’énergie. Pour s’éloigner des processus de moulage, qui produisent des émissions équivalentes à un baril de pétrole par tonne de métal, la force de la technologie d’impression de surface de Seurat dans un laser à haute puissance. Le procédé divise un faisceau laser unique et puissant en 2,3 millions de faisceaux distincts. Chacun des pixels du laser de 30 kW peut être programmé pour bloquer ou laisser passer la lumière. Chacun de ces pixels permet ensuite de définir un point laser en soudant de la poudre métallique.

Par ailleurs, l’exemple de Seurat met en lumière un aspect clé commun aux développements des imprimantes 3D observés cette année : le laser. Alors que les lasers restent l’une des pièces les plus coûteuses d’une imprimante 3D – et la source d’énergie la plus efficace dans la fabrication additive, le défi pour les équipementiers a été, est et sera probablement l’exploration de nouvelles formes de laser pour leurs machines.

Dans le cadre d’une collaboration avec le développeur de lasers bleus NUBURU, par exemple, le fabricant de machines ESSENTIUM utilisera le laser bleu de NUBURU, qui permettra d’imprimer à une vitesse de construction 10 fois supérieure et d’imprimer avec une densité de métal très élevée sans aucun post-traitement.

Dans un autre ordre d’idées, alors que davantage de matériaux doivent (encore) être qualifiés pour être utilisés sur les machines de FA, il convient de reconnaître l’importance des nouveaux procédés d’impression 3D qui sortent du lot et qui sont développés pour traiter des matériaux exotiques et parfois plus difficiles. L’un des premiers exemples qui me vient à l’esprit est “Goliath“, une imprimante 3D grand format développée par Teu2tec GmbH et qui permet d’imprimer des objets à partir de n’importe quel type de granulés en utilisant le procédé de modélisation par extrusion de pâte (PEM = paste extrusion modelling process). Parmi les autres exemples qui méritent d’être mentionnés, citons les imprimantes 3D en silicone – un type d’imprimante dont je pensais qu’il ne présentait plus d’intérêt pour le marché – mais Lynxter et Spectoplast ont prouvé le contraire. Et avant que je n’oublie, l’impression 3D FDM est toujours en pleine effervescence, depuis que des entreprises comme DUPLEX ont fait leurs débuts sur le marché avec l’impression multidirectionnelle et que RAISE3D a présenté une boîte à outils qui pourrait être la solution tant recherchée à ce problème de vitesse.

2. Post-traitement : L’assurance qualité et le scanner sont et pourraient être les prochains domaines d’intérêt.

Nous avons clairement dépassé le stade où nous devions informer et éduquer sur le fait que le post-traitement est la tâche la plus compliquée à réaliser parce qu’elle n’était pas automatisée, ce qui entraînait une augmentation du prix de la pièce finale et de longs délais de livraison.

Que nous parlions d’enlèvement de poudre, d’enlèvement de support, d’usinage ou de toute autre solution de post-traitement, nous sommes à un stade où les utilisateurs veulent plus d’options – fantaisistes, utiles, plus sophistiquées – et ils veulent savoir comment ils peuvent ajouter de la valeur à leur processus. En tout cas, c’est clairement l’une des tendances observées dans les solutions introduites sur le marché cette année – toutes solutions confondues.

Parmi le large éventail de solutions développées et améliorées pour l’étape du post-traitement, je dois dire que les solutions d’assurance qualité (y compris la tomodensitométrie) sortent du lot et continueront probablement à le faire en 2023. Les sociétés que je suivrais certainement ici sont ZEISS, Sigma Additive Solutions et Lumafield.

Dans un autre ordre d’idées, le récent salon Formnext a révélé que, qu’ils soient utilisés avec des solutions de post-traitement ou des processus de fabrication, les mois ou années à venir verront probablement beaucoup plus de développements dédiés à la FA compatibles avec les systèmes robotiques.

3. Normes et industries verticales adoptant les technologies AM

Ce n’est pas un secret que la croissance des industries, des technologies ou des processus émerge et se développe en même temps que le besoin de normalisation – qui aide à garantir la sécurité, la fiabilité et la répétabilité. Que ce soit sous l’impulsion des régulateurs, des organismes de normalisation ou de l’industrie elle-même, cette année a vu « l’émergence d’une culture de l’assurance dans la FA » qui contribuera certainement à renforcer la confiance dans toute la chaîne de valeur. Cette évolution a été marquée par le nombre croissant d’organismes d’élaboration de normes et d’organismes de classification, ainsi que par l’élaboration de nouvelles normes pour des industries spécifiques.

Quelques exemples ont été observés avec l’American Petroleum Institute (API) – une organisation qui représente tous les segments de l’industrie américaine du gaz naturel et du pétrole – qui a publié deux normes cette année, à savoir la norme API 20S, composants métalliques fabriqués de manière additive et destinés à être utilisés dans les industries du pétrole et du gaz naturel, et la norme API 20T, pour les composants à base de polymères fabriqués de manière additive et utilisés dans les industries du pétrole et du gaz naturel ; ces nouvelles normes reflètent l’incorporation par l’industrie de nouvelles technologies et d’innovations pour améliorer les opérations.

Enfin, comme je l’ai déjà dit, que nous parlions d’avancées technologiques au niveau des machines, des logiciels, des matériaux ou de l’enlèvement des poudres, l’activation des applications par le biais de tous ces processus est l’exemple qui démontre qu’ils fonctionnent parfaitement ensemble. C’est un cercle vertueux. Parmi les industries verticales qui adoptent les technologies de la FA, l’aérospatiale et l’espace restent les principaux secteurs verticaux qui ont stimulé ce marché grâce à de nouvelles applications complexes et fascinantes et à l’émergence de nouvelles entreprises qui pénètrent le marché en faisant de la FA un élément clé de leurs opérations. Toutefois, deux autres secteurs qui exploitent la FA à leur manière continuent de se développer : l’impression 3D dans la construction et la bio-impression 3D. Alors que de nombreux professionnels restent prudents, ces secteurs verticaux ont vu un nombre croissant d’applications et de développements – par exemple, cet échafaudage de poumon humain imprimé en 3D dans la bio-impression 3D et les nouveaux matériaux dans l’impression 3D de construction -, ouvrant ainsi une myriade de possibilités que les gens ne sont probablement pas prêts à explorer.

Alors…

Après une année de « remise du Covid-19 », je dois dire que l’année 2022 ne m’a pas déçue. Il y avait beaucoup de choses à voir et à découvrir, beaucoup de choses à apprendre et évidemment beaucoup de choses que je n’ai pas mentionnées, mais ce n’est pas grave parce que je me suis rendue compte que jusqu’à ce que la FA devienne plus mature, cette industrie vous fera toujours sentir de cette façon : parfois ennuyé, ce qui est bien car cela montre qu’il y a une certaine stabilité, mais la plupart du temps, affamé de plus.