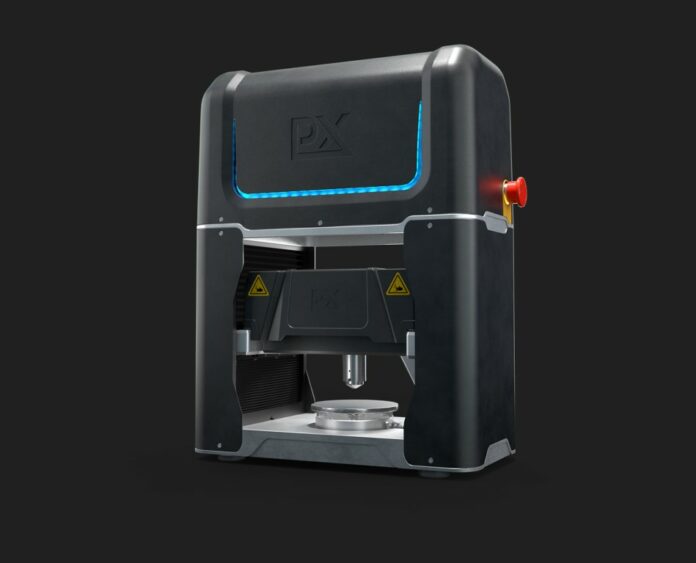

PIP est l’acronyme de Profilometry-based Indentation Plastometry (plastométrie par indentation basée sur la profilométrie). Il s’agit d’une technologie développée par Plastometrex, un fournisseur de solutions d’essais mécaniques basé au Royaume-Uni, qui affirme que les essais de pièces métalliques imprimées en 3D « pourraient facilement être 99 % plus efficaces ».

Avec sa technologie PIP, l’entreprise entend remédier aux limites actuelles des méthodes d’essai conventionnelles (comme les essais de traction), qui ont des répercussions importantes en termes de temps et de coûts.

Dans un processus de fabrication additive, « le temps et les matériaux nécessaires à la production de coupons de traction absorbent une part importante des délais et des budgets des projets, tandis que l’utilisation de coupons de traction imprimés séparément ne permet souvent pas de représenter pleinement les propriétés mécaniques des pièces complexes fabriquées de manière additive, ce qui peut affecter la fiabilité des données« , explique Plastometrex.

Pour relever ces défis, le LX-Benchtop de l’entreprise facilite les essais rapides et directs sur différentes sections de pièces imprimées en 3D, en fournissant des courbes de contrainte et de déformation en quelques minutes. Renishaw, équipementier en FA, testera les capacités de cette solution en intégrant le PIP de Plastometrex dans ses processus d’essai.

Benjamin Haigh, spécialiste des matériaux chez Renishaw, commente : « Nous pouvons désormais utiliser les cubes construits pour le développement de produits pour des essais supplémentaires, ce qui nous permet d’économiser du temps et de l’argent. En outre, le PLX-Benchtop peut générer des données mécaniques pour une plus large gamme de paramètres ».

En permettant aux utilisateurs de tester directement une pièce fabriquée additivement, et ce à plusieurs endroits différents, le PLX-Benchtop dote Renishaw d’une compréhension nettement plus détaillée des propriétés mécaniques d’une pièce, tout en rationalisant le processus d’essai. L’essai lui-même est largement automatisé, il prend moins de cinq minutes et ne nécessite qu’une préparation minimale de l’échantillon. De plus, en évitant l’utilisation de coupons et des matériaux et usinages associés, Renishaw devrait bénéficier d’une réduction des coûts et des délais des essais mécaniques, selon un communiqué de presse.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com