Le fabricant de machines Renishaw a récemment dévoilé sa dernière imprimante 3D : la TEMPUS™, conçue pour améliorer la productivité sans nuire à la qualité.

La nouvelle technologie d’impression 3D réduirait les temps de construction de 50 % et contribuera à l’utilisation de la FA comme méthode de production en volume dans l’ensemble des industries.

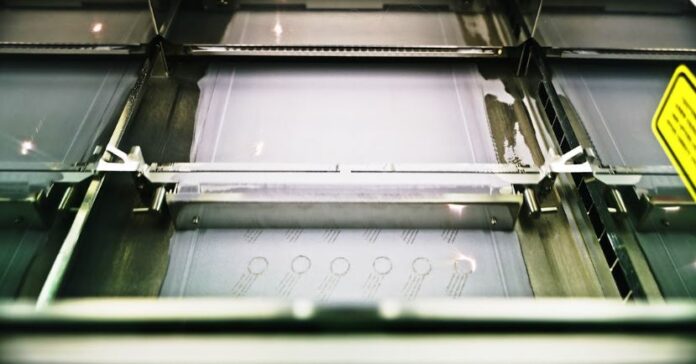

La société a dévoilé la technologie TEMPUS™ lors du salon Formnext 2023, où elle a expliqué comment l’imprimante 3D utilisait un nouvel algorithme de numérisation pour sa série RenAM 500 de systèmes de FA métal de Renishaw. Cela permet au laser de se déclencher pendant que le recoater se déplace, ce qui permet au final de gagner 9 secondes par couche de construction, ce qui, sur l’ensemble du cycle, réduit le temps de construction de 50%.

La nouvelle technologie TEMPUS™

La société explique que pendant le procédé de fabrication, lorsque le recycleur étale une couche de poudre, les lasers « suivent » le recycleur, faisant fondre la poudre étalée avant que le recycleur ne termine sa course. Lorsque le recycleur retourne au doseur pour collecter plus de poudre, les lasers « sautent par-dessus » le recycleur et continuent à faire fondre la couche en cours, ce qui réduit le temps d’essuyage. Lorsque le recycleur commence à répandre la couche de poudre suivante, les lasers terminent la couche précédente et commencent simultanément à traiter la nouvelle couche. La technologie TEMPUS™ réduit le temps de séjour par couche, ce qui raccourcit les temps de cycle.

La technologie TEMPUS™ utilise des algorithmes de numérisation avancés qui séquencent les données des couches afin de maximiser la productivité. Même si cette optimisation est adaptée à certaines géométries de pièces imprimées 3D, toutes les géométries peuvent témoigner d’une productivité accrue.

Les pièces imprimées 3D présentant des caractéristiques verticales fines bénéficieront de gains de productivité plus importants avec la technologie TEMPUS™. Les pièces présentant des caractéristiques verticales fines bénéficieront de gains de productivité plus importants avec la technologie TEMPUS™.

La directrice de la fabrication additive chez Renishaw, Louise Callanan, l’a expliqué en déclarant : « Habituellement, le laser s’éteint pendant que la recoater se déplace. L’allumage du laser pendant que la machine à recouvrir se déplace minimise le temps d’arrêt du laser par fabrication. Le gain de temps et d’argent apporté par TEMPUS ouvrira l’AM à des applications de production de masse pour lesquelles la technologie n’aurait pas été viable auparavant. »

La technologie TEMPUS™ équipe en standard les nouveaux systèmes de FA métal RenAM Ultra, qui sont disponibles avec une configuration à quadruple ou simple laser. Les données de Renishaw expliquent comment les clients existants de la série RenAM 500 bénéficient de la mise à niveau vers TEMPUS, car elle ajoute une couche supplémentaire de laser à la machine.

Les fabricants d’ordinateurs et d’électronique grand public peuvent l’obtenir auprès de l’expert en composants métalliques Alloyed, qui a un partenariat avec Renishaw et utilise sa technologie TEMPUS™ depuis 2021.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com