Depuis environ un an, trois partenaires travaillent discrètement sur un projet stratégique de recherche fondamentale qui jette les bases des machines électriques de demain. Le projet n'est pas encore terminé ; plutôt que de se précipiter vers la sortie, les organismes de recherche veulent acquérir une compréhension approfondie des matériaux et technologies concernés. Voici un état des lieux et des perspectives.

« Additive Manufacturing for Electrical Machines » (AM4EM) est un ambitieux projet de recherche mené par l'Université de Gand, la KU Leuven et le VITO sur les différentes façons dont l'impression 3D peut améliorer les performances des machines électriques. Non, ce projet ne vise pas à imprimer votre prochaine machine à café. L'objectif est plutôt de réaliser des moteurs électriques (noyaux de stator/rotor) plus efficaces sur le plan énergétique, et donc plus écologiques.

Imaginez le moteur parfait – c'est-à-dire celui qui combine les meilleurs matériaux isolants et conducteurs dans le meilleur design possible – où l'impact du courant est converti de manière optimale en mouvement réel. Le principal défi pour réaliser ce moteur parfait est de combiner ces matériaux conducteurs et isolants dans des géométries multi-matériaux complexes. Il s'agit d'un défi de taille, car l'impression 3D multi-matériaux n'en est qu'à ses débuts. Par conséquent, tous les matériaux impliqués, toutes les technologies d'impression et toutes les conceptions doivent être évalués de manière approfondie.

VITO, un organisme de recherche indépendant dans le domaine des technologies propres et du développement durable, dont le siège est en Flandre, travaille sur l'impression 3D depuis 2006. Plus précisément, il a mené des recherches sur l'impression 3D de pâtes visqueuses chargées de poudre, un segment sous-exposé de la fabrication additive. Cette impression sur pâte – avec des céramiques et des métaux, entre autres – est l'une des technologies utilisées dans le projet.

D'importantes avancées ont déjà été réalisées. L'impression 3D par microextrusion de pâte de cuivre a permis d'obtenir des pièces imprimées sans défaut d'impression, une densité relative de 95 à 99 % et une impressionnante conductivité électrique de 90 à 102 % IACS. Si cela vous semble trop exotique pour vous, cela signifie qu'il est effectivement possible d'imprimer du cuivre pur avec les propriétés requises pour les applications en question.

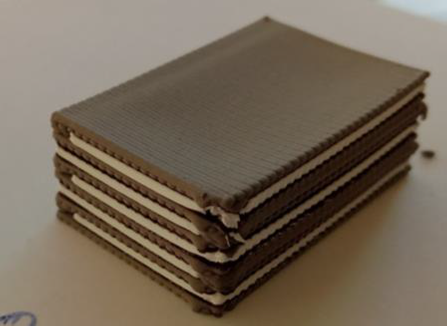

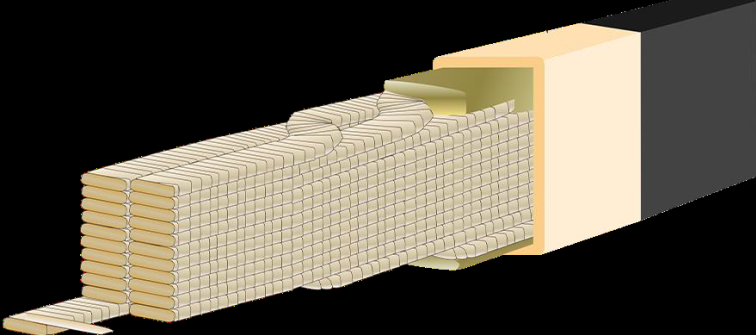

Des résultats positifs ont également été obtenus avec l'impression 3D d'acier Fe-Si, nécessaire pour les noyaux des moteurs. La prochaine étape consistera à imprimer des combinaisons multi-matériaux pour les empilements de noyaux magnétiques, en alternant une couche d'isolant céramique et des couches d'acier Fe-Si.

Même si les résultats semblent satisfaisants à première vue, il reste des défis à relever, par exemple le rétrécissement uniforme du matériau et le gauchissement des couches.

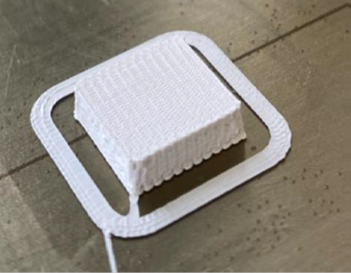

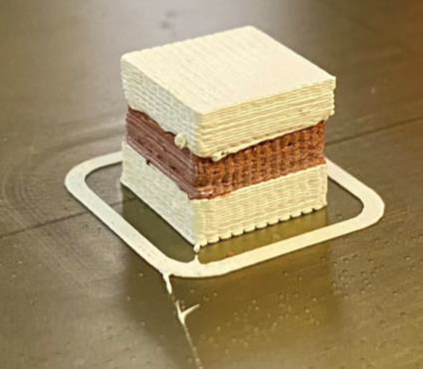

La KU Leuven est bien connue dans le secteur de la fabrication additive ; elle a été le berceau de deux entreprises de renommée mondiale : Materialise et Layerwise (aujourd'hui 3D Systems). Dans ce projet, ils se concentrent sur la "fabrication par filament fusionné" (FFF) de métaux et de céramiques. En d'autres termes, ils impriment des filaments de polymère à forte teneur en poudre de métal ou de céramique. Le polymère contenu dans le filament n'est nécessaire que pour rendre le matériau "imprimable" et est retiré après l'impression. Ici aussi, le défi n'est que partiellement lié à l'impression 3D elle-même ; le déliantage et le frittage nécessitent également une analyse minutieuse afin de déterminer les paramètres optimaux tels que les températures, les solvants, la largeur ou la vitesse d'extrusion, etc.

Les efforts de la KU Leuven ont également permis d'obtenir des résultats de densité relative supérieurs à 95 % pour le cuivre et à 97,3 % pour la céramique, et même pour des combinaisons des deux matériaux en une seule impression.

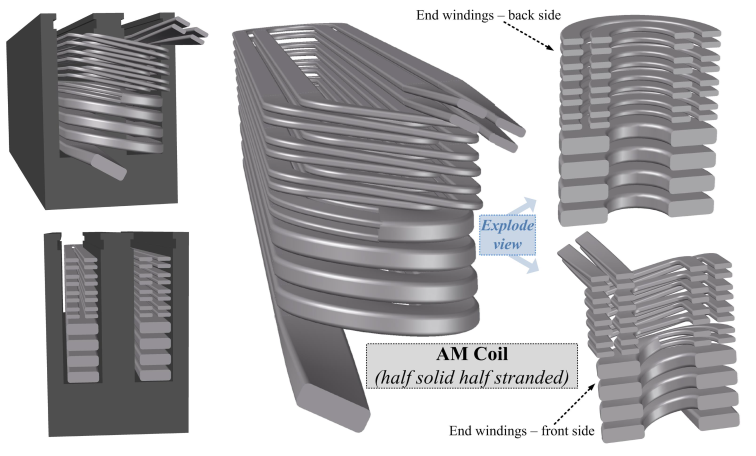

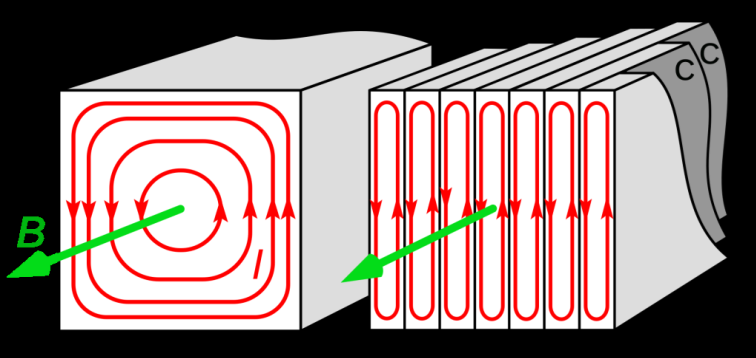

L'Université de Gand possède une expertise approfondie des modèles multi-physiques pour les machines électriques. Après tout, cette quête ne concerne pas seulement l'impression 3D et les matériaux. La complexité de la circulation des courants dans les matériaux conducteurs exige une expertise approfondie en matière de simulation. En d'autres termes, la conception des pièces cruciales d'un moteur a un impact considérable sur la manière dont les courants électriques interagissent avec le champ magnétique pour créer un couple. Par conséquent, les détails de conception déterminent fortement l'efficacité finale de votre machine. Vous devrez admettre qu'ils ont parcouru un long chemin depuis les noyaux bobinés typiques, en regardant les conceptions suivantes :

Toutefois, même si vous n'avez reçu qu'une éducation de base en matière de sciences et de technologie, vous comprendrez que ces conceptions intelligentes peuvent faire toute la différence en ce qui concerne l'efficacité du flux magnétique résultant.

Ces efforts combinés – sur les différentes techniques d'impression, les améliorations de la conception et des matériaux, donneront lieu à des processus MM-AM innovants qui pourront être appliqués aux capteurs, aux radars, aux actionneurs, aux machines électriques, etc. À terme, AM4EM vise une augmentation de l'efficacité énergétique de 5 % (par rapport aux petites machines à induction) et une augmentation de la densité de puissance de 40 %.

Jusqu'à présent, il semble que le projet soit sur la bonne voie pour y parvenir. Il ne s'agit pas d'un simple plaisir de la recherche et du développement : les mesures de recherche et de développement fondamentales prises dans le cadre du projet AM4EM sont en fin de compte essentielles pour réduire la consommation d'énergie de notre société dans son ensemble.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.