Sur le marché de l’impression 3D de métaux, les procédés DED et LPBF sont souvent les premières technologies qui viennent à l’esprit lorsqu’il s’agit de produire des pièces à grande échelle. Pourtant, derrière les pièces imprimées en 3D à grande échelle construites pour les industries terrestres, maritimes, aériennes et spatiales, se cache souvent une technologie impressionnante de fabrication additive par faisceau d’électrons (EBAM = Electron Beam Additive Manufacturing).

Dans ce processus, la matière première (poudre ou fil métallique) est placée sous vide et fusionnée par chauffage au moyen d’un faisceau d’électrons – contrairement à la méthode de frittage sélectif par laser où la poudre fond couche par couche. Les pièces fabriquées à l’aide d’imprimantes 3D EBAM le sont dans un environnement sous vide, à des températures extrêmement élevées pouvant atteindre 1 000 °C. Ce procédé permet d’obtenir des pièces plus denses, généralement plus durables et ne nécessitant aucune application thermique après l’impression.

Il est intéressant de noter qu’il existe plusieurs technologies EBAM sur le marché. Toutefois, tout comme les machines LPBF, elles ne permettent pas nécessairement de produire des pièces à grande échelle. Sciaky, qui s’appuie sur son expertise en matière de soudage par faisceau d’électrons, fait partie de la liste exhaustive des fabricants proposant une technologie EBAM capable de produire des pièces de grande taille.

Créée en 1939, Sciaky a été fondée par une famille française qui a reçu le soutien du gouvernement américain pour développer son entreprise. Dans les années 1970, il a adopté la technologie de soudage par faisceau d’électrons, qu’il a progressivement améliorée pour aider les fabricants à gagner du temps et de l’argent dans la production de grandes pièces métalliques. L’année 2009 a vu le lancement officiel du procédé EBAM (qui était alors commercialisé sous le nom de fabrication directe par faisceau d’électrons) en tant qu’option de service.

À ce jour, Sciaky est une filiale de Phillips Service Industries, qui emploie une cinquantaine de personnes au siège de Chicago et dispose de plusieurs imprimantes 3D EBAM à travers le monde. Alors que l’entreprise célèbre plus de deux décennies et demie d’utilisation de sa technologie EBAM, nous nous sommes entretenus avec John O’Hara pour comprendre les principales spécifications de l’EBAM pour les pièces de grande taille, la raison pour laquelle cette technologie est encore négligée et le marché commercial qu’elle représente.

Principales spécifications d’EBAM pour les pièces de grande taille

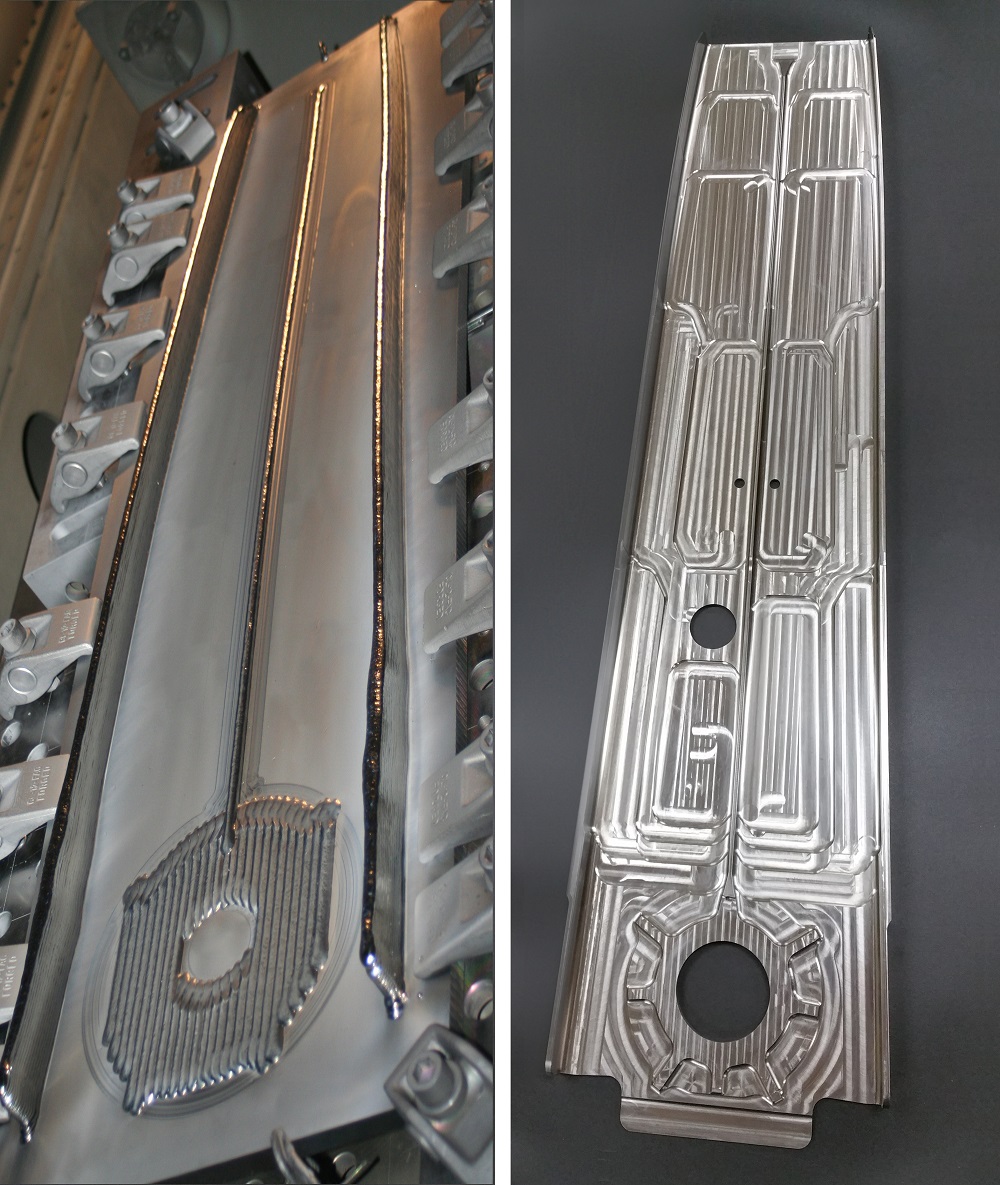

Parmi les applications que le procédé d’EBAM de Sciaky a permis de réaliser, je me souviens d’un longeron d’aile d’avion en titane qui s’étendait sur 12 pieds de long (3,7 m) et d’une énorme pièce aérospatiale en titane qui pesait plus de 3 000 livres (1 360 kg) et dont la construction a duré 120 heures.

Une chose que nous avons rapidement apprise chez O’Hara est que la taille peut toujours être faite sur mesure. Puisqu’elle construit ses systèmes de soudage sur mesure, il était évident pour l’équipe de construire des chambres sur mesure pour ses machines EBAM. « Les machines EBAM sont généralement fabriquées sur commande, avec des enveloppes de travail allant jusqu’à 6000 mm x 2000 mm x 1800 mm pour notre plus grande machine, et notre machine la plus courante avec une enveloppe de travail de 2000 mm x 1100 mm x 1500 mm. L’EBAM est toujours réalisé dans un environnement sous vide, ce qui est idéal pour les métaux réactifs tels que le titane, le nickel et les métaux réfractaires », explique O’Hara.

Pour fabriquer des pièces métalliques comparables à celles obtenues par des méthodes de fabrication traditionnelles telles que le moulage, les concepteurs et les ingénieurs doivent garder à l’esprit un certain nombre de contraintes qu’ils devront surveiller et traiter au niveau de la conception et pendant le processus de fabrication.

L’une des considérations au niveau de la conception est que le procédé « EBAM doit toujours maintenir le bain de fusion dans une orientation horizontale et doit toujours imprimer sur du métal existant. Cela réduit les possibilités d’imprimer des cavités creuses. La résolution des caractéristiques d’EBAM est au mieux de 2 mm à des taux de dépôt faibles, mais elle est généralement de 8 à 12 mm », selon O’Hara.

En ce qui concerne le matériau, grâce à l’utilisation de fils au lieu de poudres, la technologie permet de réduire les déchets et les coûts, ce qui se traduit par des économies significatives. En outre, contrairement aux matériaux métalliques en poudre qui sont assez limités en raison de leur coût élevé, les produits en fil métallique sont plus disponibles.

Comme beaucoup d’imprimantes 3D industrielles, quelle que soit leur technologie, le procédé EBAM peut également entraîner des problèmes de qualité en raison de changements potentiels dans les paramètres du processus, dans le processus de dépôt ou de réglages incontrôlés dans la chambre de construction. Pour contrôler en permanence ces paramètres et y remédier, l’entreprise a développé une fonctionnalité unique à ses machines : un système de contrôle des processus. Baptisée IRISS®, cette option, qui signifie Interlayer Realtime Imaging & Sensing System, est placée à l’intérieur de l’imprimante 3D. Il est capable de détecter et d’ajuster numériquement le dépôt de métal avec précision et répétabilité.

En l’absence quasi totale de post-traitement et compte tenu des caractéristiques susmentionnées, le procédé EBAM semble être le candidat idéal en matière de technologie de production. Alors, pourquoi cette technologie est-elle encore négligée ?

La raison pour laquelle elle est encore négligée et le marché commercial de cette technologie.

Pour O’hara, le principal défi consiste à financer la qualification de sa technologie métallique pour les processus de production.

« En tant que fabricant, nous cherchons toujours à réduire les coûts. Cependant, quel que soit le secteur, la fabrication d’une grande pièce reste coûteuse. Le plus grand défi pour les machines grand format est qu’elles sont très chères. L’investissement que vous faites est assez important dans le cycle de développement et l’investissement opérationnel devrait être proportionnel au type de pièces que vous voulez produire », souligne le directeur des ventes globales.

Même si l’EBAM est loin d’être adopté par rapport au procédé LPBF, « ces deux technologies ne se chevauchent pas et ne sont pas en concurrence », ajoute-t-il. « Le procédé LPBF ne peut pas produire des pièces de la taille d’EBAM, et l’EBAM n’est pas économique à utiliser sur des pièces dont la taille est idéale pour le procédé LPBF. Le procédé LPBF est disponible depuis plus longtemps et beaucoup plus d’entreprises travaillent à l’amélioration de la technologie. »

La question à un million de dollars qui vient ensuite est la suivante : comment faire face à cette situation ? Sensibiliser les utilisateurs au potentiel de l’EBAM pour les pièces de grande taille est certainement une étape à explorer, mais ce ne devrait pas être la seule. Une grande partie du travail réside également dans le développement d’applications qui ne sont pas toujours exploitées dans les industries aux exigences les plus strictes. En fin de compte, plus les exigences de qualification sont élevées, plus il faudra de temps pour réaliser les applications.

Par ailleurs, l’une des voies que les adoptants pourraient toujours emprunter – quel que soit leur secteur d’activité – est celle qui mène au fournisseur de services de FA.

« La plupart des gens souhaitent travailler avec des fournisseurs de services de FA. La plupart des machines que nous vendons sont utilisées pour des applications internes. Cependant, Sciaky peut prendre en charge un contrat de production. Nous aidons nos clients à justifier le coût de la machine, à développer la technologie pour leur propre usage ainsi que les propriétés des matériaux idéales pour leurs applications », conclut O’Hara.

Cet article a été initialement publié dans le numéro de Mai/Juin de 3D ADEPT Mag.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !