Une collaboration entre Solukon et Lortek démontre les capacités de la technologie d’enlèvement de poudres de la technologie Smart Powder Recuperation SPR® de Solukon.

Lortek est membre de l’alliance de recherche BRTA. C’est un centre technologique privé qui explore l’utilisation de diverses technologies de FA, notamment les technologies SLM, LMD et WAAM dans tous les secteurs industriels. Le centre gère également plusieurs projets européens et l’un d’entre eux, qui a récemment soulevé de nombreux défis, est FLOWCAASH.

Le principal objectif de ce projet est de concevoir et de fabriquer des actionneurs de contrôle de débit fiables et sûrs à l’échelle de l’avion par fusion laser sélective (SLM). Ces actionneurs devraient être capables de résister à des températures (jusqu’à 260 °C) et des pressions (5 bars) élevées lors d’essais en vol avec des performances aérodynamiques et une grande résistance aux environnements extrêmes.

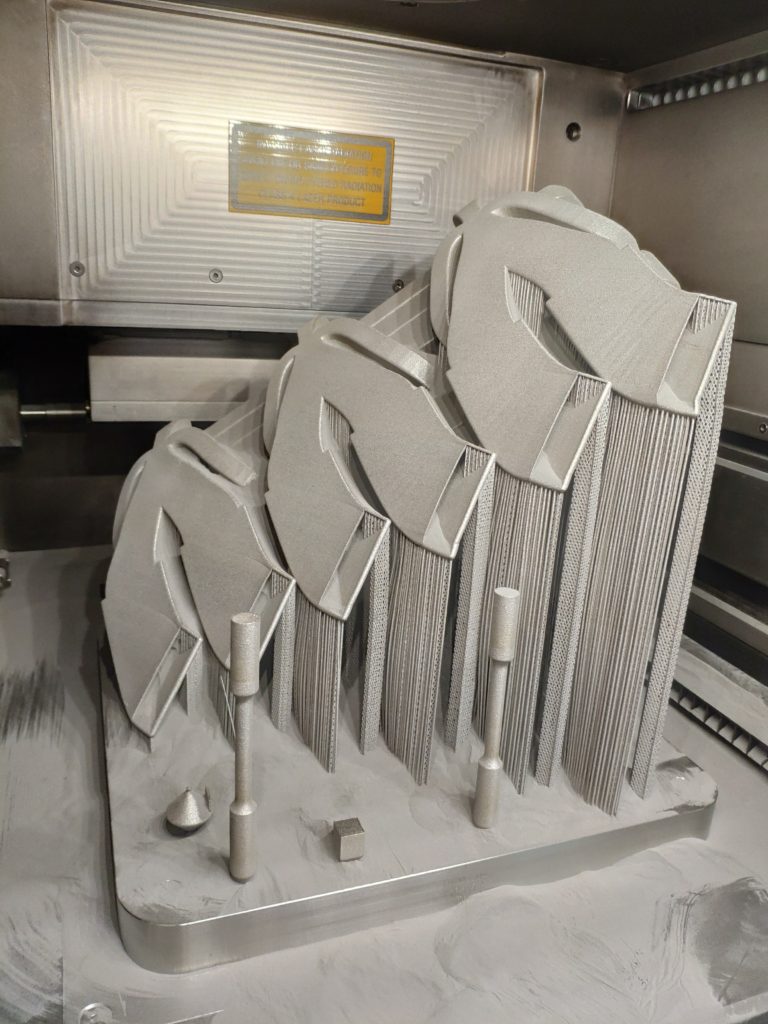

Deux actionneurs différents ont été envisagés dans le cadre du projet : L’actionneur à jet pulsé (PJA – Pulsed Jet Actuator) et l’actionneur à soufflage continu (SBA – Steady Blowing Actuator). Cependant, le défi à relever a nécessité de se concentrer sur le PJA.

En raison de sa complexité géométrique et de sa forme, il était assez contraignant d’installer le PJA entre l’aile et la nacelle des moteurs d’avion UHBR (Ultra High By Pass Ratio), dont la majeure partie est constituée de plusieurs canaux à courbures abruptes et étroites.

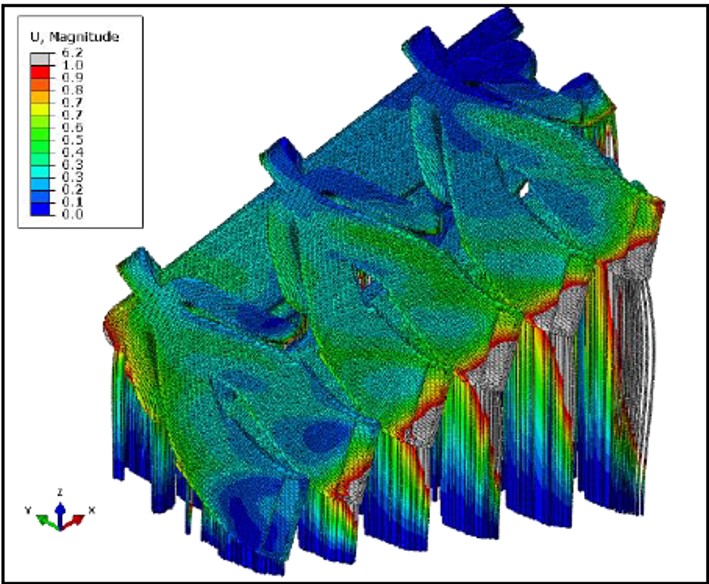

Pour fabriquer cette pièce, les opérateurs ont décidé de s’appuyer sur la technologie SLM. Les simulations de prédiction de distorsion effectuées lors de la phase de pré-impression aident les opérateurs à trouver la meilleure orientation mais aussi à éviter les supports à l’intérieur des canaux ; des supports qui auraient pu être un saint graal à enlever après le processus d’impression puisqu’il n’aurait pas été possible d’accéder aux canaux.

De plus, pour éviter le blocage des canaux par la poudre frittée pendant le traitement thermique, il était crucial d’éliminer la poudre restante. « C’est particulièrement difficile dans le cas où l’enlèvement de la poudre est fait manuellement sur l’actionneur PJA. Le procédé de dépoudrage de Solukon s’est révélé être un moyen efficace et rapide de se débarrasser de la poudre résiduelle », explique Ane Miren Mancisidor, chercheuse en fabrication additive métallique à Lortek.

Solukon a fait ses preuves en aidant les entreprises à aborder l’étape qui suit le processus de FA, en utilisant des équipements périphériques. La technologie brevetée de la société, Smart Powder Recuperation SPR®, permet un pivotement programmable des pièces autour de deux axes spatiaux.

Avec une fréquence réglable, la machine de dépoudrage permet l’optimisation du flux de poudre souhaité et le nettoyage de toutes sortes d’ouvertures et de canaux qui sont vitaux pour les processus thermiques en aval. Plus important encore, l’ensemble du processus ne présente aucun risque pour l’opérateur car il peut se passer dans des conditions inertes.

L’unité de dépoudrage avancée SFM-AT800-S a été utilisée dans le cadre de ce processus. Lancée il y a deux ans en collaboration avec Siemens, cette machine automatisée intègre un logiciel intelligent qui peut déplacer la pièce le long de n’importe quel contour 3D et de manière sûre.

« Notre objectif est de donner à l’industrie un outil intelligent, hautement automatisé et durable pour combler le fossé entre la fabrication et le post-traitement. Le processus est entièrement automatisé et se déroule dans une atmosphère protégée et contrôlée, évitant ainsi tout contact avec des poudres fines nocives. Notre technologie Smart Powder Recuperation SPR® permet de gagner du temps de travail, garantit que les exigences les plus strictes en matière de santé et de sécurité sont respectées et augmente considérablement la qualité du processus. En même temps, elle récupère la poudre résiduelle sans contamination et la rend disponible pour un traitement ultérieur et une réutilisation », commente Andreas Hartmann, co-fondateur et directeur technique.

En combinant la technologie SLM et l’unité de dépoudrage de Solukon au stade de la post-impression, les ingénieurs de Lortek ont pu bénéficier d’une pièce légère, avec moins de carburant et d’émissions de CO2 pendant la phase de production ainsi qu’une réduction des déchets et rebuts de matériaux.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !