Si tout ce que nous utilisons provient de ressources naturelles et que les écosystèmes naturels sont souvent décrits comme des modèles de durabilité, cela signifie-t-il que tout produit imprimé en 3D inspiré par la nature est de facto un produit durable ?

Il est tout à fait logique d’explorer comment la nature peut inspirer les entreprises spécialisées dans l’impression 3D. En fait, celles qui ont déjà emprunté cette voie ont adopté le concept de biomimétisme et, oui, les applications partagées jusqu’à présent ont révélé des conceptions vraiment cools inspirées par la nature. Mais ce n’est pas suffisant, pas aujourd’hui où nous recherchons des exemples tangibles qui peuvent soutenir l’argument de «durabilité», des exemples qui montrent ce qui est possible dans la production industrielle. Nous avons donc rencontré Flavia Libonati, chercheuse et professeur associé à l’Università degli Studi di Genova – une université italienne – dont les travaux se situent à l’intersection de la nature, des matériaux, de l’impression 3D et de l’ingénierie.

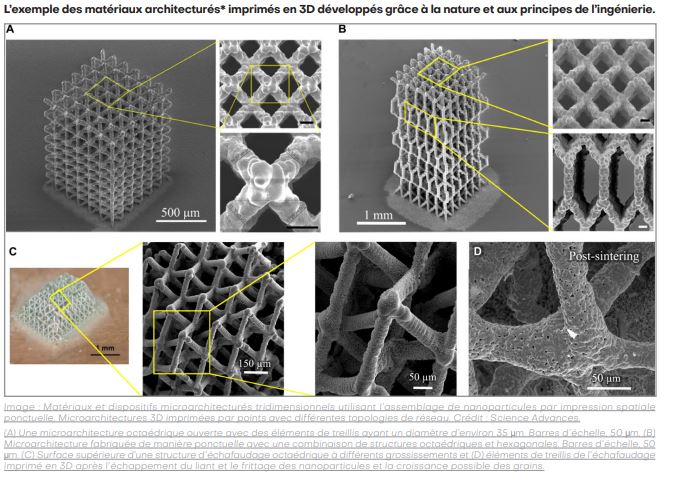

Ses recherches portent sur le durcissement et les mécanismes de défaillance des matériaux structurels biologiques, tels que l’os et la nacre, de l’échelle moléculaire à l’échelle de l’ingénierie, et sur la conception de nouveaux composites.

Elle utilise une approche «material-by-design», combinant la nature et les principes de l’ingénierie, y compris l’impression 3D, pour améliorer les propriétés mécaniques des matériaux et ainsi leur procurer des propriétés optimales. D’emblée, Libonati a déclaré que « nous avons affaire à un processus à double sens.

L’impression 3D peut transformer le biomimétisme et vice-versa. D’une part, l’impression 3D a tout révolutionné, y compris l’approche de conception biomimétique. La technologie et ses principes ont ouvert l’espace de conception, fait tomber plusieurs barrières de fabrication et permettent désormais aux concepteurs d’imprimer en 3D des composants aux formes très complexes. D’autre part, le biomimétisme transforme l’impression 3D dans la mesure où elle ouvre de nouvelles perspectives et apporte des changements au niveau fonctionnel. Elle permet par exemple d’explorer de nouvelles possibilités de matériaux, de nouvelles fonctions de matériaux comme le fait la nature. L’impression 4D, par exemple, permet d’obtenir de nouvelles fonctions dans le composant imprimé en ajoutant une nouvelle dimension, ce qui va au-delà de la simple fabrication de la pièce. »

La chercheuse et professeure va plus loin pour expliquer les principes de la nature dont les ingénieurs tirent parti :

« La nature utilise quelques éléments de base, comme les protéines et les minéraux, et, grâce à des structures hiérarchiques complexes, elle crée une va ri été d e m até ri a ux multifonctionnels, efficaces et durables. Si vous pensez aux matériaux de base observés dans la nature – nacre, bambou, os, etc. Ils ont une structure très complexe et se diversifient beaucoup et cette diversité de structures et de fonctions peut également être observée au sein d’un même matériau. L’os, par exemple, est un matériau présente de nombreuses sous-structures, constituées de minéraux et de protéines, pour ne citer que quelques éléments de composition. Ces structures sont mélangées à différentes échelles delongueur – de l’échelle nanométrique à l’échelle macroscopique – pour produire différentes macrostructures complexes capables de remplir différentes fonctions dans le corps.

Sept niveaux de hiérarchie sont en fait reconnus pour ce matériau. Même à l’intérieur de notre corps, le tissu osseux est très différencié. Ainsi, un tissu compact n’aura certainement pas les mêmes propriétés qu’un tissu spongieux, mais tous deux sont constitués des mêmes éléments de base. Nous pouvons faire la même chose avec l’impression 3D. Nous commençons par ces éléments de base, puis nous observons la nature et la manière dont une forme locale spécifique peut affecter et améliorer les performances d’une pièce entière. Ensuite, nous essayons de combiner ces blocs de construction et de diversifier les diverses sous-structures pour obtenir, par exemple, des composites aux propriétés différentes. »

En comprenant comment les matériaux fonctionnent dans la nature, par exemple en imitant le monde naturel, les ingénieurs peuvent facilement trouver des solutions à certains de leurs problèmes de conception. L’exemple du fonctionnement des matériaux dans la nature n’est qu’un exemple parmi d’autres, car Libonati note que tous les acteurs de la chaîne de valeur de l’impression 3D peuvent voir leur travail affecté par une approche biomimétique. Cela inclut le concepteur, l’expert en matériaux ou même le producteur de pièces.

« Dans le travail du designer, l’approche biomimétique affectera la partie créative et contribuera à fournir des solutions optimales inspirées de la nature. Il est facile pour les concepteurs de s’inspirer des solutions trouvées dans la nature, non seulement parce qu’elles sont optimisées, mais aussi parce qu’elles ne sont pas couvertes par la propriété intellectuelle. En revanche, un expert en matériaux devra comprendre comment ces solutions fonctionnent et comment les traduire en matériaux synthétiques, sachant que ces derniers ne sont pas des matériaux vivants comme les matériaux biologiques. »

Cependant, « l’évolution de l’impression 3D est très liée à l’évolution des matériaux », a-t-elle ajouté, d’où ce focus sur les matériaux dans le cadre de ce dossier. « Plus nous ouvrons la palette des matériaux que nous pouvons imprimer, plus nous pouvons développer une gamme diversifiée de structures pour les matériaux, et donc, une large gamme de formulations de matériaux et leur imprimabilité », ajoute-t-elle.

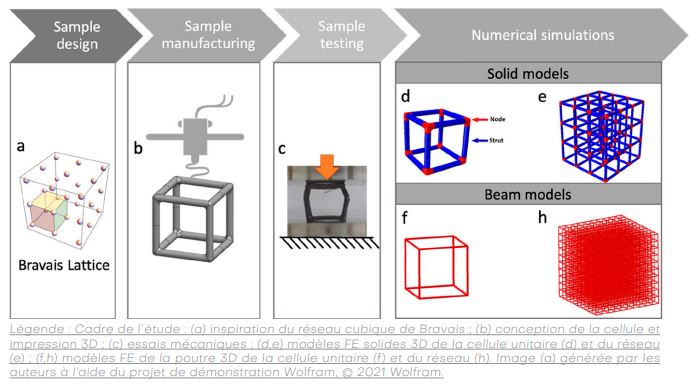

Dans le cadre d ’un projet de recherche, le professeur associé, en collaboration avec une équipe de chercheurs, a permis de mieux comprendre la relation « structure-propriété » des matériaux inspirés des réseaux cristallins. Alors que l’étude commence par des cellules unitaires uniques inspirées des réseaux cristallins cubiques de Bravais, l’équipe de recherche a utilisé ce qu’elle a appris de la nature d’une part, et d’autre part, un ensemble de méthodes comprenant l’impression 3D et les tests mécaniques, pour étudier l’influence de différents paramètres d’impression, et la modélisation numérique pour concevoir des matériaux architecturés légers.

Si la nature fournit des solutions pour les structures poreuses, des épines de hérisson absorbant les chocs à l’os trabéculaire, il convient de noter que l’épine de hérisson absorbant les chocs, qui aide à prévenir les blessures, est très similaire à une mousse qui remplit la partie centrale d’une colonne vertébrale, soutient la fine paroi extérieure, contraste l’instabilité locale et permet à l’ensemble du système de se plier davantage sans se briser.

L’os trabéculaire, quant à lui, est un autre exemple de structure cellulaire à l’échelle microscopique possédant des propriétés d’absorption d’énergie. Avec une disposition poreuse à cellules ouvertes, apparemment aléatoire, il est « soigneusement conçu par la nature pour supporter des charges locales spécifiques et pour répondre à différents besoins fonctionnels tout en gardant un poids faible », peut-on lire dans la recherche.

« Des modèles numériques, validés sur la base d’essais expérimentaux réalisés sur des cellules unitaires uniques et intégrant des défauts induits par la fabrication, sont utilisés pour dériver les lois d’échelle pour chaque topologie étudiée, fournissant ainsi des directives pour la sélection et la conception des matériaux, et la base de futures études d’homogénéisation et d’optimisation. Nous n’observons aucun effet clair de l’épaisseur de la couche sur les propriétés mécaniques du matériau en vrac et des structures en treillis. En revanche, l’effet de la direction d’impression, négligeable dans les échantillons solides, devient important dans les structures en treillis, ce qui entraîne des rigidités différentes des montants et des nœuds. Ce phénomène est pris en compte dans le cadre de simulation proposé. Les modèles numériques de grands réseaux utilisés pour définir les lois d’échelle suggèrent que les topologies choisies ont un comportement principalement dominé par l’étirement, une caractéristique des structures structurellement efficaces où le module s’échelonne linéairement avec la densité relative. En regardant vers l’avenir, l’imitation de la structure caractéristique à micro-échelle des matériaux cristallins permettra de reproduire le comportement typique des cristaux à une plus grande échelle, en combinant les traits de durcissement de la métallurgie avec le comportement caractéristique des polymères et l’avantage des structures architecturées légères, conduisant à de nouveaux matériaux aux fonctions multiples », indique le rapport.

Ce que nous retiendrons des explications de Libonati, c’est que « la nature fait tout à partir de l’échelle nanométrique, avec une organisation hiérarchique, et nous devons trouver un moyen de traduire ce processus en fabrication, tout en maintenant une précision multi-échelle. De cette façon, nous trouverons de meilleures façons de développer de nouveaux matériaux à haute performance. » Outre les matériaux architecturés imprimés en 3D, d’autres exemples d’approche biomimétique dans le domaine de l’impression 3D mettent en évidence l’utilisation de structures en nid d’abeille dans les pièces imprimées en 3D.

Le motif en nid d’abeille résulte de l’étude de la section transversale d’un véritable nid d’abeille. Dans un objet imprimé en 3D, ce motif peut offrir une plus grande résistance tout en utilisant moins de matériau. Puisque l’approche de conception biomimétique conduit d’une certaine manière à la fabrication d’objets imprimés en 3D avec moins de matériaux, il est juste de dire que cette approche peut permettre le développement de «produits plus verts» à long terme. Toutefois, en l’absence de données quantifiables concernant la chaîne de valeur complète, il sera difficile de confirmer son caractère «durable» pour les fabricants.

En réalité, le marché commercial des produits ou matériaux bio-sourcés est presque inexistant, même si, dans l’intervalle, beaucoup de choses sont faites au niveau de la recherche. Il faut donc reconnaître les efforts de chercheurs comme Libonati qui exploitent toutes les capacités du biomimétisme pour élargir la palette des matériaux d’impression 3D ou pour faire progresser de nouveaux procédés de fabrication comme l’impression 4D.

Image de Une: Google Earth – Ce contenu a été initialement publié dans le numéro de Septembre/Octobre de 3D ADEPT Mag. N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !