Avec des milliers d’images de couches à analyser lors de la recherche d’erreurs, il est facile de passer à côté d’un défaut critique qui entraînera la non-validation d’une pièce. Le fait est que le recouvrement de poudre effectué après chaque couche imprimée est sujet à des erreurs : Si la surface à exposer n’est pas recouverte de manière uniforme et complète, cela peut entraîner des défauts dans le composant.

Pour remédier à ce problème, les utilisateurs de FA se tournent de plus en plus vers des solutions logicielles automatisées qui pourraient les aider à faire le travail pendant le processus d’impression 3D. C’est le cas de l’entreprise aérospatiale Isar Aerospace qui a récemment intégré le logiciel nebumind dans son processus d’impression 3D (LPBF – Laser Powder Bed Fusion) pour automatiser l’identification et le signalement des défauts lors de l’application d’une nouvelle couche de poudre.

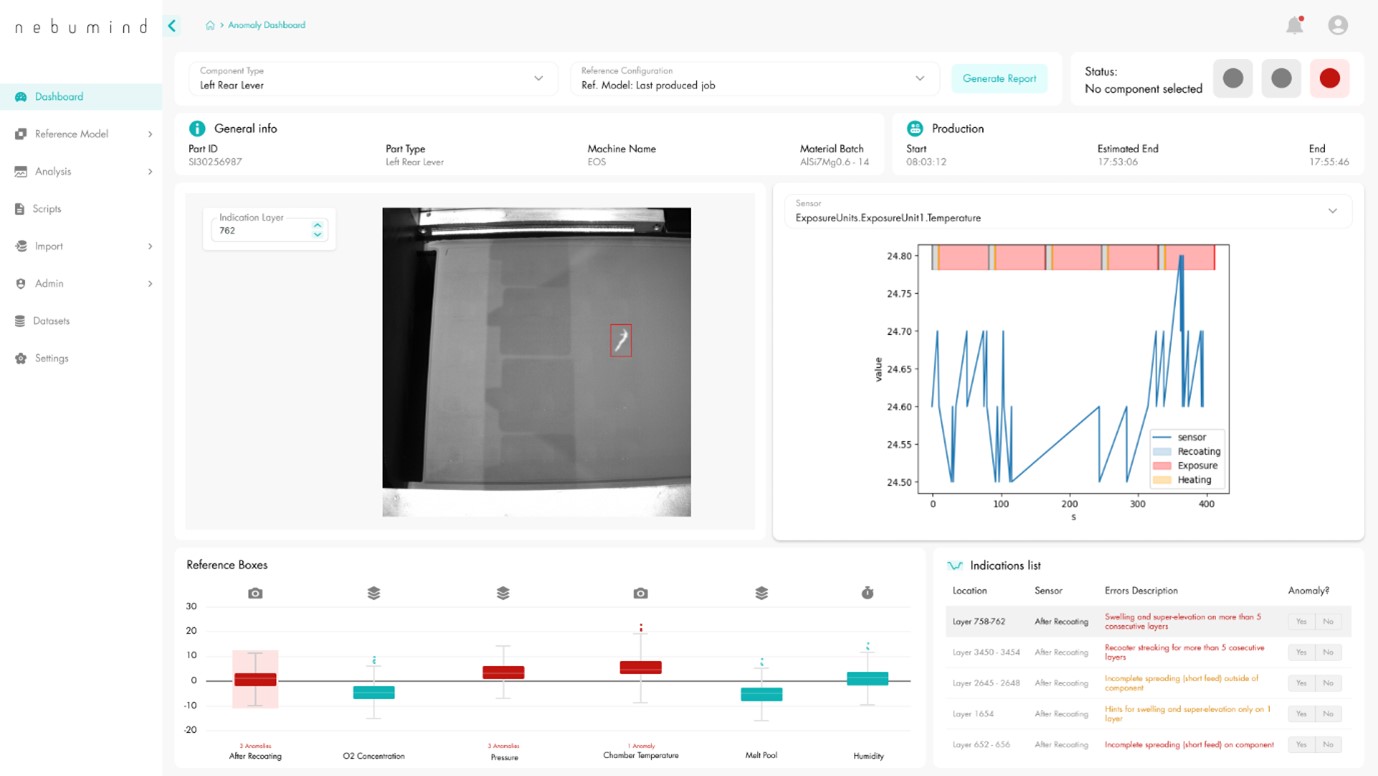

L’entreprise du même nom est basée en Allemagne et développe des logiciels d’analyse qui stockent et visualisent les données de fabrication sous forme de jumeaux numériques de produits. Son logiciel détecte les défauts grâce à l’analyse automatisée des images du lit de poudre, fournissant à l’ingénieur des informations importantes pour évaluer la qualité du processus d’impression.

Le problème de l’analyse manuelle des images de la coucheuse

Le problème est simple : les capteurs et les caméras intégrés dans les systèmes L-PBF surveillent l’étape de revêtement, qui est analysée manuellement par les ingénieurs responsables du processus afin de détecter les zones non revêtues, les dommages causés à la tour de vernissage ou d’autres défauts. Cette approche prend énormément de temps : par exemple, si un composant métallique imprimé en 3D génère 2 500 images de la coucheuse et qu’un ingénieur prend 3 secondes pour analyser chaque image, il consacre plus de 2 heures à cette tâche pour un seul travail de construction. De plus, comme l’analyse est effectuée lors d’une étape de post-traitement, les défauts ne sont généralement identifiés qu’après l’impression du composant.

nebumind automatise l’analyse des images et présente les défauts en cours de fabrication sous forme de jumeaux numériques.

Pour éviter ce processus manuel, Isar Aerospace a connecté le logiciel nebumind à l’environnement de sa machine, automatisant ainsi la détection des défauts pour chaque couche de revêtement. Le logiciel reçoit des images du lit de poudre avant et après le revêtement, générées par une caméra optique d’une résolution de 1280×1024 pixels, et les extrait automatiquement via l’interface directe de la machine. Le logiciel utilise un algorithme pour repérer automatiquement les défauts dans les images. Pour son algorithme, nebumind a utilisé principalement des algorithmes stables de détection d’images et d’arêtes. En outre, les positions des défauts sont analysées sur plusieurs couches afin de minimiser le taux de faux positifs.

Selon nebumind, Isar Aerospace a pu économiser jusqu’à 80 % en utilisant son logiciel par rapport à l’analyse manuelle précédente, car les ingénieurs peuvent se concentrer sur les images étiquetées par l’algorithme.

Pour en savoir plus sur l’identification des défauts au cours du processus d’impression 3D de métaux.

À l’avenir, la reconnaissance des défauts par nebumind sera déplacée en amont, de l’étape post-impression à l’étape en cours de processus, de sorte que le logiciel pourra signaler les éventuelles anomalies immédiatement après le revêtement, permettant ainsi à l’utilisateur d’arrêter le processus d’impression dans le cas d’un défaut irréparable. Pour automatiser davantage le processus, il est prévu de corréler les défauts de vernissage détectés avec d’autres données de processus provenant du travail d’impression et des données CT du contrôle de qualité final afin d’identifier les causes profondes et d’empêcher les défauts de vernissage de se produire en premier lieu. À long terme, nebumind ne veut pas seulement surveiller le processus d’impression avec son logiciel, mais aussi intervenir dans le processus de manière régulatrice, par exemple pour arrêter le processus d’impression en cas d’erreurs irréparables ou pour compenser un revêtement incorrect dans la couche suivante, explique l’entreprise.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !