Au-delà des produits de consommation.

2014. L’engouement autour de l’impression 3D céramique se produit lorsque nous avons vu pour la première fois des vases et des articles ménagers imprimés en 3D, mais elle s’estompe aussi lorsque le marché réalise que ce n’est pas nécessairement la voie du succès pour ce domaine d’activité. Entre-temps, une liste exhaustive d’équipementiers et de producteurs de matériaux qui avaient compris le potentiel et la pertinence de la céramique pour les applications industrielles continuent d’améliorer leurs solutions, en attendant qu’elles atteignent un certain niveau de maturité pour les applications industrielles avant de les dévoiler sur le marché commercial. 2022. Le marché de l’impression 3D céramique est encore considéré comme un segment relativement nouveau, par rapport à l’impression 3D polymère et métal. Cependant, l’augmentation du nombre d’entrants dans le domaine, les solutions aux principaux défis de fabrication et une croissance multipliée par 7 pour le marché de l’impression 3D céramique d’ici 2032 sont quelques-uns des éléments qui alimentent la conversation autour de ce sujet aujourd’hui.

Tout segment de la fabrication additive s’efforce toujours de relever les défis soulevés par les processus de fabrication conventionnels équivalents. Il en va de même pour l’impression 3D céramique. Le pressage isostatique à chaud, l’extrusion et le moulage par injection ont été largement utilisés dans l’industrie de la céramique, mais leurs coûts élevés et les longs délais d’exécution rendent difficile l’utilisation de ces technologies pour le prototypage et la production de pièces en petits et moyens volumes. Tout comme l’impression 3D de polymères, l’impression 3D de céramiques peut résoudre ces problèmes, mais avec un ensemble différent de processus de fabrication.

Le dossier ci-dessous a pour ambition de comprendre et d’identifier :

- Le paysage technologique dans lequel s’inscrit l’impression 3D céramique ;

- Ce qui n’a pas fonctionné auparavant, et ce qui fonctionne aujourd’hui en termes de matériaux et de solutions de fabrication.

- Le modèle commercial établi sur le marché de l’impression 3D céramique et les applications pour lesquelles il existe un réel potentiel.

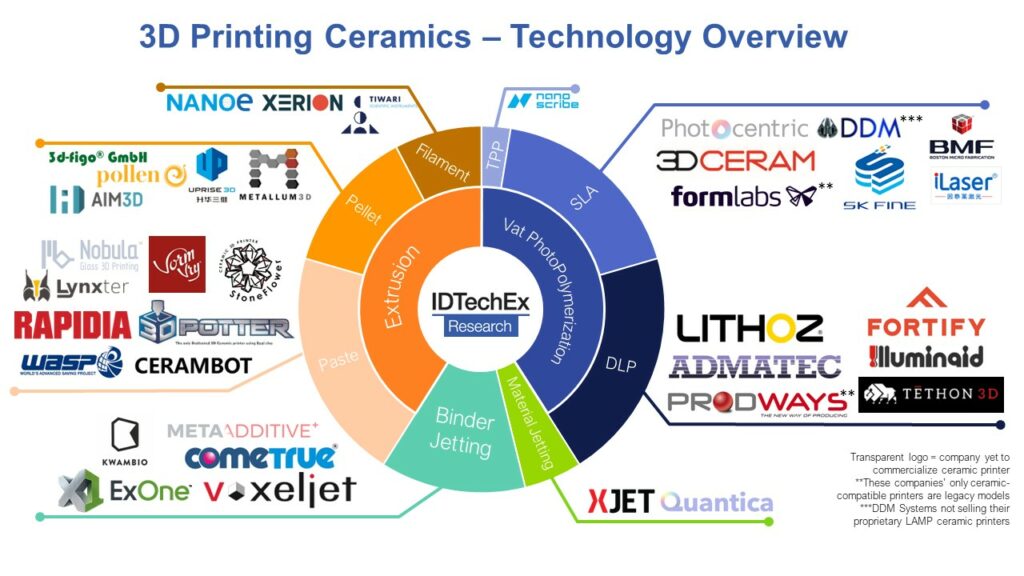

1. Le paysage technologique de l’impression 3D céramique

Pour fournir un peu de contexte technique à ceux qui ne sont pas familiers avec le processus, notons qu’une céramique est un solide inorganique non métallique qui peut être façonné puis durci par chauffage à haute température.

Nous connaissons tous les céramiques traditionnelles à base d’argile, mais aujourd’hui, la définition de la céramique couvre des matériaux tels que les céramiques de haute performance, avancées et techniques, en bref, des matériaux qui peuvent être développés à partir d’un large éventail de matériaux inorganiques non métalliques. Pour faciliter la compréhension des différentes catégories de céramiques, les experts ont identifié deux grands types de céramiques : les céramiques classiques qui dérivent de matières premières naturelles (argile) et les céramiques techniques.

Cela signifie que le carbone et le silicium peuvent être considérés comme des céramiques, et c’est intéressant à noter car de nombreuses céramiques imprimables en 3D ont des noms qui sonnent plus comme des métaux car elles ne sont pas dérivées de l’argile. Ces céramiques de haute performance ou techniques sont « des matériaux utilisés à des fins d’ingénierie plutôt que pour la vaisselle ». Elles peuvent avoir des propriétés de haute résistance, de haute dureté, de haute durabilité et de haute ténacité.

Dès le début, qu’elle soit destinée à l’art ou à l’industrie, l’utilisation de l’impression 3D céramique a été définie par les matériaux. Et ces matériaux ont d’une certaine manière défini les différentes technologies permettant de réaliser des applications d’impression 3D céramique pour l’industrie ou les produits artistiques.

En effet, les technologies actuelles de FA qui permettent la production de céramiques techniques (presque) entièrement denses sont le frittage laser sélectif à base de boue (S-SLS), l’impression 3D à base de boue (S-3DP), le jet de liant (BJ), la modélisation par dépôt en fusion (FDM), l’impression directe par jet d’encre (DIP), la stéréolithographie (SLA), la photopolymérisation (DLP) et le robot de coulage (écriture directe à l’encre DIW).

Les recherches révèlent que, si le procédé d’impression 3D par extrusion (FDM) traite principalement des céramiques classiques, d’autres types de procédés de FA sont (de plus en plus) qualifiés pour travailler avec des céramiques techniques. Ces céramiques industrielles sont disponibles sous diverses formules qui vont, par exemple, de l’oxyde d’aluminium (Al2O3) à l’oxyde de zirconium (ZrO2) communément appelé “acier céramique”, en passant par la zircone, le nitrure de silicium et le carbure de silicium.

Vue d’ensemble des procédés de FA des céramiques

Les procédés basés sur l’extrusion ou le FDM peuvent être assez faciles à comprendre, car la pâte ou le filament qui est poussé par la buse permet de construire la pièce couche par couche. L’équipementier italien WASP développe une série de grandes imprimantes 3D appelées delta, qui méritent d’être mentionnées dans ce domaine. Pollen AM a également pénétré récemment le marché de la céramique avec une gamme de céramiques techniques disponibles sous forme de granulés.

Selon les chercheurs du groupe de FA de la KU Leuven, le frittage sélectif par laser (SLS) des composants en céramique peut être classé en deux catégories : direct ou indirect. Dans la SLS directe, un faisceau laser est utilisé comme source de chaleur pour chauffer et fritter localement les couches de poudre céramique déposées. La SLS indirecte implique la fusion au laser d’une phase de liant organique sacrifiée dans la poudre composite polymère-céramique pour produire des pièces “vertes”. Cette opération nécessite une étape ultérieure de déliantage et de frittage au four afin de produire les pièces céramiques finales. Les deux procédés sont encore actuellement les plus explorés au niveau de la recherche. Sauf erreur de notre part, il n’existe pas (encore) de machine basée sur ce procédé sur le marché commercial actuel.

La stéréolithographie céramique (CSL), quant à elle, est souvent classée dans la catégorie de la photopolymérisation ((SLA,DLP, LCD, CLIP). Le processus est basé sur la photopolymérisation sélective d’une suspension photosensible (également appelée “photopolymère” qui sert de “liant” après la polymérisation) contenant des particules de céramique dispersées de manière homogène pour fabriquer des pièces “vertes”, qui doivent être décollées et frittées. Une entreprise qui sort du lot sur ce segment est Lithoz.

« Notre gamme d’imprimantes 3D est basée sur la technologie LCM, construisant des couches de boue céramique durcies individuellement de manière ascendante pour créer des pièces complexes de haute performance sans avoir besoin d’un moule ou d’autres outils. Grâce à cette technique, il est possible de créer des caractéristiques beaucoup plus complexes et fines avec des niveaux de précision et d’exactitude exceptionnels, impossibles à atteindre avec d’autres techniques de production. Nos matériaux céramiques offrent également des avantages significatifs par rapport à d’autres matériaux, tels qu’une résistance élevée à la chaleur et aux produits chimiques et des qualités biorésorbables pour les applications médicales », déclare Zoran Ostic, expert en affaires et applications chez Lithoz.

Dans un procédé de projection de liant (Binder Jetting), un agent liant est appliqué sélectivement sur un lit de poudre céramique, une couche à la fois. Le défi de ce procédé réside dans la densité du lit de poudre de la machine, qui doit être maximisée, tandis que le volume de liant liquide nécessaire doit être minimisé pour obtenir des pièces vertes solides. ExOne, une entreprise de Desktop Metal aujourd’hui, est l’une des sociétés qui a mis au point un procédé de projection de liant réellement évolutif dans l’industrie. Voxeljet en est une autre. En effet, le « binder jetting » peut produire des centaines, voire des milliers de pièces vertes en une seule construction. Cependant, l’un des inconvénients souvent mis en avant par les industriels est la faible résistance des pièces vertes et la faible qualité de finition de surface.

Vient ensuite l’injection de nanoparticules. Ce procédé est développé et commercialisé par XJET. Il permet de fabriquer des pièces en projetant des milliers de gouttelettes de nanoparticules de céramique à partir de buses à jet d’encre en couches ultrafines. Avec cette approche basée sur le jet d’encre et le séchage UV, les pièces vertes produites sont similaires à celles obtenues par stéréolithographie.

Il est intéressant de noter qu’à l’exception de la solution de XJET qui ne nécessite pas de déliantage (et qui a un support soluble dans l’eau), presque tous ces procédés nécessitent un déliantage et un frittage avant d’obtenir la pièce finale. Or, le succès ou l’échec de ces procédés dépend souvent du matériau utilisé.

Le point de vue des matériaux

« Les céramiques sont dures – et pas seulement sur le plan mécanique ! Par rapport aux métaux et aux polymères, les matériaux céramiques sont incroyablement difficiles à façonner par des méthodes de formation soustractives comme l’usinage, en raison de leur dureté mécanique et de leur fragilité inhérentes. C’est pourquoi l’impression 3D des céramiques est très attrayante pour l’ensemble de l’industrie », ont observé Bram Neirinck et Kevin Eckes, ingénieurs de recherche chez Aerosint.

En réalité, chaque procédé d’impression comporte son lot d’avantages et d’inconvénients, mais en général, les problèmes rencontrés sont les contractions de cuisson élevées, la faible densité et la résistance, ainsi que l’incompatibilité potentielle avec les émaux (*émail : Vernis constitué par un produit vitreux, coloré, fondu, puis solidifié, dont on recouvre certains objets pour les protéger ou les rendre brillants.)

D’autres défaillances souvent identifiées sont la chute, le collage, le fendillement et l’écaillage. Alors que certains chercheurs pourraient y voir une opportunité de construire des machines sur mesure, le CEO de Tethon3D, Trent Allen, y voit une opportunité de créer de nouveaux matériaux.

« Dans la science traditionnelle des matériaux aqueux, vous êtes plus limité dans les matériaux que vous pouvez traiter. Il existe également d’immenses possibilités de prendre des matériaux difficiles à traiter dans la fabrication traditionnelle, comme le SiC (Wet Layup), et de pouvoir utiliser un liant non aqueux pour faciliter la production de pièces. Chez Tethon, près d’un tiers de notre activité consiste à prendre des poudres utilisées dans la fabrication traditionnelle par les entreprises de Fortune 500 et à les transformer en résines d’impression 3D ou en poudres pour le jet de liant. Nous nous attendons à ce que cette activité se développe parallèlement avec la croissance de la FA », explique Allen.

Cela dit, si la première solution qui vient à l’esprit de chacun lorsqu’il s’agit de relever des défis est de repenser le processus de production, Tethon3D met en avant une alternative plus puissante et plus traçable : un outil logiciel. L’entreprise, qui se considère davantage comme une société de logiciels que comme un producteur traditionnel de matériaux céramiques, estime que « quiconque a conçu un logiciel sait qu’un produit n’est jamais vraiment fini. Les améliorations technologiques dans la science des matériaux polymères et la recherche de moyens d’améliorer le traitement des poudres s’accélèrent. Avec plus de 1 300 clients qui font confiance à nos matériaux, il peut être difficile pour nous de nous assurer que notre clientèle mondiale sait pourquoi un matériau a été modifié, amélioré ou supprimé. Un autre défi lorsqu’on innove aussi rapidement est de trouver comment passer des lots de laboratoire aux lots de production. »

Aujourd’hui, en prenant des exemples sur l’impression UV et le Binder Jetting qui sont les principaux processus dans lesquels l’entreprise a développé une expertise, Allen explique que pour vraiment passer à la production et créer de grandes pièces, il est essentiel d’avoir des matériaux cohérents et de limiter la quantité de rétrécissement.

« Le Binder Jetting et l’impression UV se complètent. En ce qui nous concerne, nous imprimons généralement des objets plus précis, plus petits et plus denses à l’aide de l’UV et des objets plus grands, plus volumineux et aux parois plus épaisses à l’aide du Binder Jetting », ajoute-t-il.

En fin de compte, la clé du passage à la production ne réside pas seulement dans le développement de nouveaux matériaux, mais aussi dans l’obtention des bonnes propriétés finales, tout en simplifiant le processus et en garantissant les questions de sécurité. Et si vous avez trouvé cette clé, cela signifie certainement que vous avez compris comment passer des lots de laboratoire aux lots de production.

2. Le modèle commercial établi sur le marché de l’impression 3D céramique et les applications pour lesquelles il existe un réel potentiel.

Cela commence toujours par de la R&D et éventuellement des prototypes. Outre ces deux utilisations, les premières applications de l’impression 3D céramique révèlent un intérêt pour l’outillage céramique et les pièces en petites séries dans des secteurs tels que le moulage à la cire perdue pour l’aérospatiale et la défense, le génie chimique et la dentisterie.

De manière surprenante, les applications qui sont livrées sur le marché ne proviennent pas de bureaux de services d’impression 3D. En fait, nous avons vu certains bureaux de services de premier plan comme i.materialise ou Shapeways cesser leurs services d’impression 3D de céramique il y a quelques années. Pour Lithoz, la mise en place d’applications d’impression 3D céramique réussies nécessite une collaboration étroite entre le fabricant de la machine et ses clients.

C’est en tout cas la voie que suit l’équipe, qui soutient ses clients dans la découverte de nouvelles applications, établissant ainsi l’impression 3D céramique comme une technologie de fabrication fiable pour la production industrielle. « Nombre de nos clients sont au service de l’industrie en mettant leur savoir-faire spécifique de notre technologie de fabrication de céramique par lithographie (LCM) à la disposition des acteurs de diverses industries, du médical et du dentaire à l’aérospatiale et aux semi-conducteurs », déclare Peter Schneider, expert en développement commercial et applicatif chez Lithoz. « L’impression 3D en céramique, même si elle est parfaitement adaptée à la fabrication et au développement modernes dans tous les domaines, est cependant toujours considérée comme une “nouvelle” technologie, même si la FA métal ou polymère, et les entreprises ont besoin d’être incitées à abandonner les méthodes conventionnelles. Les bureaux de services ont de loin les exigences les plus élevées en matière de technologie de fabrication, ce qui signifie qu’ils ne proposent que des processus offrant le meilleur retour sur investissement avec le risque technique le plus faible – il y a peu de place pour l’essai de nouvelles technologies. De la même manière, ces bureaux n’ont pas le temps ni les ressources à gaspiller pour une technologie dont ils ne sont pas certains qu’elle donnera des résultats », poursuit-il.

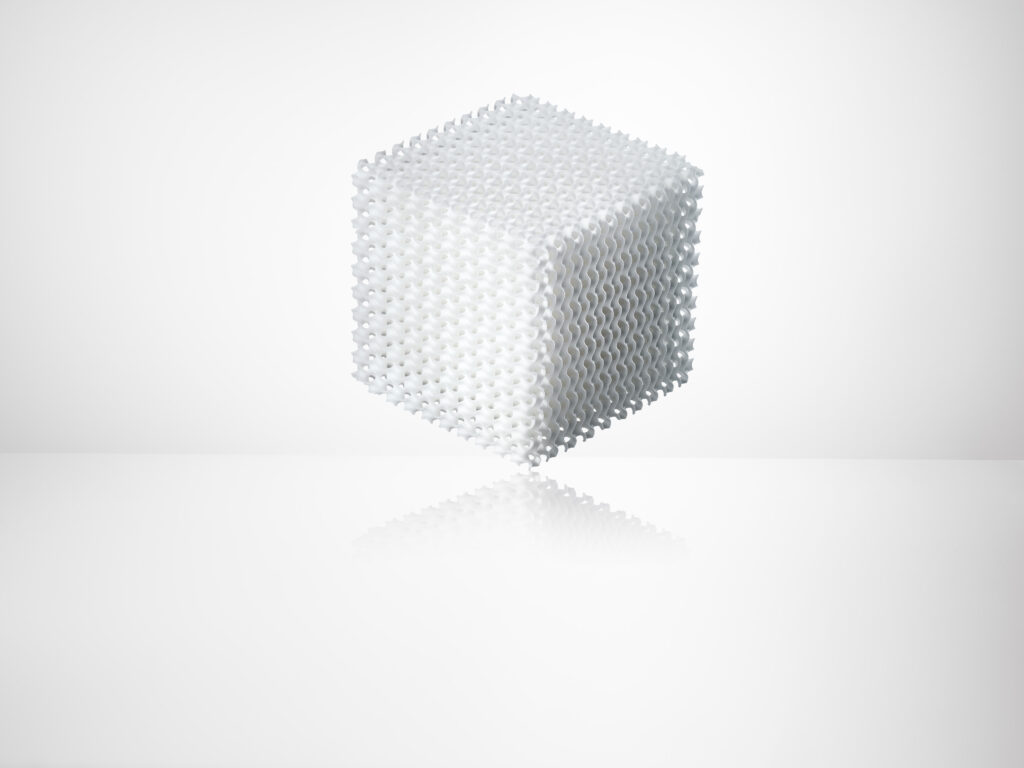

Schneider estime que ce n’est qu’une question de temps pour que les prestataires de services intègrent l’impression 3D céramique industrielle dans leur flux de travail. Pour l’expert, l’un des incitants à ce changement est la combinaison de la DfAM avec les propriétés matérielles souhaitables des matériaux céramiques – telles qu’une résistance chimique élevée, une grande solidité et une grande dureté – Cette combinaison peut ouvrir la porte à des applications qui étaient auparavant irréalisables et pénétrer des marchés où les métaux et les polymères ont déjà atteint leurs limites.

Cet incitant recentre le débat sur les applications et celles qui ne sont pas encore pleinement explorées par les céramiques techniques. Actuellement, il existe une marge de croissance dans les ventes liées à la R&D, car un grand nombre d’instituts de recherche internationaux travaillent à faire progresser l’impression 3D céramique dans des applications intéressantes comme le stockage de l’énergie et la capture du carbone. Les professionnels du secteur ont actuellement besoin d’exploiter l’industrie des soins de santé. En premier lieu, la dentisterie qui constitue un grand potentiel pour cette technologie – suivie de près par les implants médicaux en céramique. Selon Zoran Ostic de Lithoz, le potentiel des applications médicales réside dans la biorésorbabilité des matériaux céramiques :

« Les implants céramiques bio-résorbables, composés de matériaux tels que le phosphate tricalcique ou l’hydroxyapatite, se dissolvent dans l’organisme au fur et à mesure que l’os organique guérit et se développe. En tant que tels, les implants en céramique favorisent la guérison osseuse et la nécessité d’une seconde intervention chirurgicale pour retirer l’implant est totalement éliminée. À l’heure actuelle, cependant, les implants métalliques – qui ont souvent des effets secondaires considérables à long terme pour le corps humain – restent la solution la plus courante, ce qui signifie que le principal défi consiste à encourager les chirurgiens à abandonner une solution éprouvée pour essayer un matériau plus innovant.

En général, de nombreuses applications pour les céramiques de haute performance sont sous-développées par le marché, car les utilisateurs finaux de céramiques techniques conventionnelles s’approvisionnent auprès de prestataires de services mieux établis. Ces fabricants utilisent des technologies de formage traditionnelles et ont donc certaines limites de conception auxquelles le client est habitué. Ils concevront leurs pièces en fonction de ces limites existantes et bien connues, malgré les énormes améliorations potentielles en termes d’efficacité, d’évolution de la conception et de fonctionnalité des pièces grâce à la fabrication additive. Les fournisseurs de services établis sont peu motivés pour s’orienter vers la FA, car ils disposent déjà d’un produit performant et vendeur. Mais nous avons aussi clairement vu qu’avec la publication de certains cas commerciaux rentables, l’industrie de la céramique a vraiment été tirée de cette léthargie. Par conséquent, l’objectif le plus important du marché de la FA céramique est d’éduquer l’industrie et les utilisateurs finaux en particulier sur les avantages de cette technologie, d’encourager l’adoption et donc de diffuser le message de cette technique qui change la donne » ajoute l’expert.

Quelle est la prochaine grande question ?

Il y a encore quatre ans, des débats controversés alimentaient les conversations autour de l’impression 3D céramique. Aujourd’hui, la plupart des acteurs du secteur semblent d’accord sur un point : le marché peut encore être qualifié de “naissant”, mais il est prêt pour les applications de production. Le seul problème est que la technologie est peut-être prête, mais pas les acteurs du secteur. Et la seule raison à cela est la peur.

Selon les experts de Lithoz, l’impression 3D céramique a en fait déjà franchi son principal obstacle : réussir à faire évoluer les matériaux, les imprimantes et les logiciels pour permettre une production industrielle de masse tout en garantissant la même qualité supérieure que celle offerte par les faibles volumes. Le principal obstacle auquel est confrontée l’impression 3D céramique consiste simplement à encourager les fabricants et les utilisateurs finaux à essayer une nouvelle technologie et un nouveau matériau par rapport aux techniques de production déjà établies. D’autres matériaux, comme le métal, sont utilisés pour certaines applications depuis des années et les prestataires de services ne sont guère motivés pour s’éloigner de ce à quoi ils font confiance. De même, d’autres technologies de formage plus conventionnelles connaissent déjà un grand succès dans leur domaine, même si la FA céramique offre d’énormes améliorations potentielles en matière de liberté de conception et de fonctionnalité des pièces. Par conséquent, ce manque d’incitation à essayer une nouvelle technologie est le principal obstacle à l’impression 3D céramique à ce stade.

Ainsi, la prochaine grande question pourrait simplement être de savoir comment encourager les industries à faire ce saut… et à cela, la seule réponse que nous pouvons donner (pour le moment) est : ressentir la peur et d’agir quand même.

Ce dossier a été initialement publié dans le numéro de Mars/Avril de 3D ADEPT Mag.