Dans le numéro de janvier-février de 3D ADEPT Mag (Focus on YOU Series – pp 18-21), Thermwood a déclaré à 3D ADEPT Media que l’un des principaux défis que l’équipe essayait de relever était la réduction de la nécessité pour l’opérateur de surveiller les températures pendant le processus d’impression.

« Actuellement, une caméra thermique est utilisée, mais cela nécessite toujours que l’opérateur change manuellement les paramètres pendant le processus d’impression. Même si des modifications sont rarement nécessaires, l’opérateur doit être en place lorsque les paramètres de contrôle doivent être modifiés. Nous prévoyons que la participation de l’opérateur sera considérablement réduite par les capacités de contrôle de la LSAM », expliquait Dennis Palmer, vice-président des ventes à 3D ADEPT Media.

Après des mois de développement interne, le fabricant d’imprimantes 3D et de services d’impression 3D grand format annonce une nouvelle capacité technique d’impression additive LSAM qui répond à ce problème de température.

Dorénavant, les opérateurs qui utiliseront la LSAM de Thermwood dans leur chaîne de production surveilleront automatiquement la température d’impression. Cette nouvelle fonctionnalité améliore également la fusion entre les couches thermoplastiques imprimées à grande échelle, quelle que soit l’application.

Obtenir une qualité supérieure des pièces imprimées grâce à l' »automatisation de la couche des capteurs thermiques« .

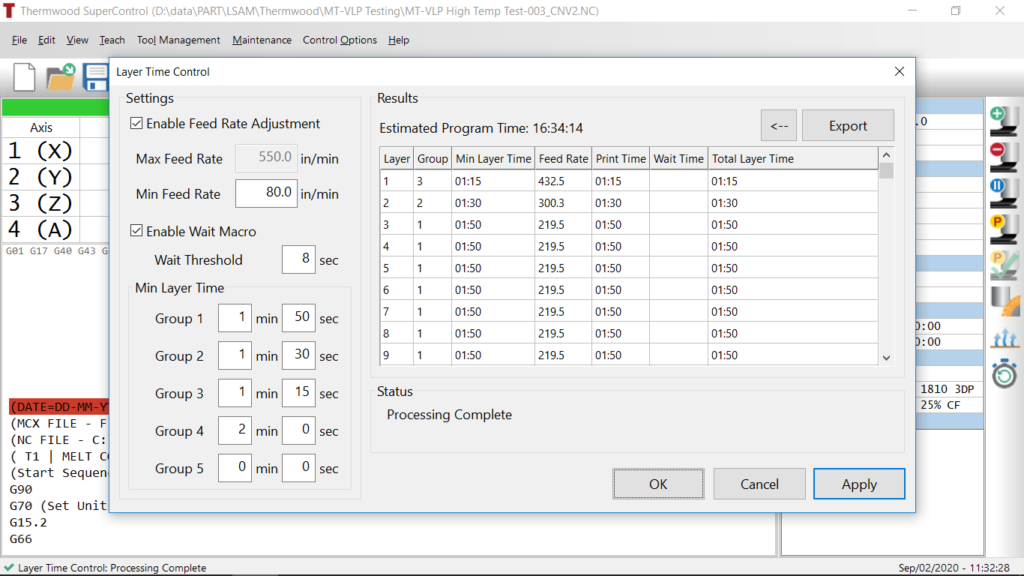

Pour contrôler la température, l’entreprise américaine a intégré un système d' »automatisation de la couche de capteurs thermiques » dans ses machines. Elle explique que le système mesure la température d’une couche imprimée juste avant l’ajout d’une nouvelle perle, ce qui permet à l’imprimante de réguler automatiquement la vitesse d’avance, grâce à l’option « Layer Time Control« . Grâce à ce réglage, le processus d’impression serait à la température parfaite nécessaire pour obtenir la meilleure fusion couche à couche possible, ou très proche de celle-ci.

Cela signifie que l’opérateur n’aura plus besoin de surveiller la température, qu’il dispose ou non d’une grande expertise en matière de LSAM. Selon Thermwood, la nouvelle capacité technique d’impression nécessite « un capteur de température sans contact qui tourne autour de la buse d’impression sous servocommande et mesure en continu la température de la couche existante à moins d’un demi-pouce devant la buse d’impression en mouvement. Cela permet de connaître avec précision la température au moment de la fusion des couches, ce qui garantit l’intégrité de la liaison générée en tout point de chaque couche ».

Comme on le voit dans chaque fonction automatisée, le nouveau système développé par Thermwood nécessite également de traiter des données. Dans ce cas précis, elles proviennent de la sonde et sont évaluées par un algorithme avancé qui régule la vitesse à laquelle chaque couche est imprimée.

Il est intéressant de noter que l’algorithme évalue également la température pendant le processus d’impression ainsi que la géométrie changeante de la pièce au fur et à mesure de sa production. Avant cette automatisation du processus, l’opérateur définissait la vitesse d’impression dans le programme CNC d’impression. La réalité montre que l’environnement d’impression est très fluctuant, et ces fluctuations dépendent de plusieurs variables, ce qui rend le contrôle manuel de la température compliqué à gérer.

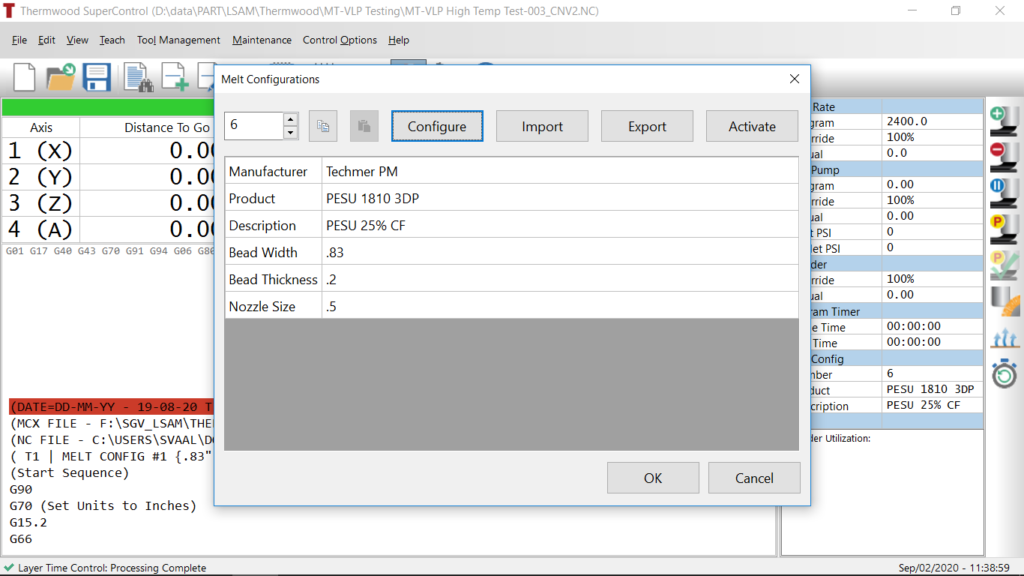

« Avec le nouveau système de Thermwood, la température d’impression optimale fait désormais partie des paramètres stockés dans la commande pour chaque polymère et est déterminée lors de la première qualification du polymère. Pour faire fonctionner un matériau spécifique à l’aide d’une LSAM correctement équipée, il suffit de charger un programme de pièce, de spécifier le matériau et de le mettre en marche. L’ensemble du processus de fabrication, y compris le contrôle de la température, est alors assez bien automatisé », explique l’entreprise.

Assurer la base du contrôle de qualité pour les pièces critiques

La cerise sur le gâteau ? L’opérateur peut obtenir différentes formes de données de température à partir du processus d’impression. Sur un écran numérique qui révèle la température à un point d’impression ainsi que la température moyenne de la couche imprimée, les informations sont codées par couleur pour faciliter la compréhension du processus par l’opérateur. Il va sans dire qu’à la fin du processus d’impression, un rapport détaillé du profil de température de chaque couche imprimée peut être obtenu par l’opérateur.

Ce rapport révèle son importance lors de la production de pièces critiques telles que les pièces volantes d’un avion qui nécessitent un contrôle de qualité pour garantir leur conformité aux exigences de leur secteur d’activité.

Enfin et surtout, « pour la première fois dans la fabrication additive à grande échelle par extrusion, la température au moment de la fusion des couches peut être mesurée et contrôlée. Cela ouvre la voie à des recherches plus avancées, axées sur le cœur même d’un procédé d’impression basé sur l’extrusion. La recherche utilisant cette technologie devrait permettre de mieux comprendre le processus d’impression et de fusion des couches qui est au cœur même de cette industrie émergente », Thermwood conclut.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !