Une chose sur laquelle les fans de Star Wars et les fans de laser games seraient probablement d’accord, c’est que les lasers sont super cool. Pourquoi ? On peut se le demander. À cause de la vitesse. Plus de lasers signifie plus d’agilité et plus de vitesse. Dans le secteur de la FA, la possibilité d’avoir plus de lasers dans une imprimante 3D industrielle semble également cool pour un grand nombre d’utilisateurs. Mais cela signifie-t-il nécessairement plus d’agilité et plus de vitesse ?

Qu’ils soient 2, 4 ou 12, les lasers restent la source d’énergie la plus efficace dans une imprimante 3D, car ils peuvent transférer instantanément une grande quantité d’énergie dans une région focale à micro-échelle pour solidifier ou durcir des matériaux dans l’air, permettant ainsi une fabrication de haute précision et à haut débit pour une large gamme de matériaux. La production (de masse) étant de plus en plus répandue dans le domaine de la FA, les fabricants de pièces étudient avec grand intérêt l’intégration de plusieurs lasers dans une imprimante 3D. Pour faciliter leur processus de décision, il est important de comprendre pourquoi et comment les machines de FA multi-laser sont utiles.

Si l’accent est généralement (et sera) mis sur les procédés de fusion sur lit de poudre (dans le cadre de ce dossier), il convient de noter que les procédés de FA basés sur la SLS, la technologie DED (Directed Energy Deposition) et la photopolymérisation peuvent également être équipés de lasers multiples.

« Dans la FA des polymères, il y a le frittage sélectif par laser (SLS) qui est également disponible avec plus d’une source laser. Il existe également des machines de stéréolithographie équipées de plusieurs lasers, mais la densité d’énergie requise pour la photopolymérisation est faible, c’est pourquoi il existe d’autres méthodes qui exposent plus d’une zone à la fois », explique le Dr. Dominik Schmid, ingénieur principal, chez Kennametal.

Selon Kartik Rao, directeur de marketing stratégique chez Additive Industries, l’industrie qui nous montre probablement la voie à suivre est celle du revêtement par laser. « Beaucoup de gens travaillent avec le revêtement laser dans les industries pétrolières et gazières ; ils prennent de grands et longs arbres et les revêtent entièrement de matériaux résistants à l’usure avec plusieurs robots travaillant sur une pièce. En fin de compte, c’est probablement là que se dirige la FA »

Si chacune des technologies susmentionnées utilise différents types de laser et de puissance laser et nécessite des faisceaux de tailles différentes sur la plaque de construction, l’objectif ultime pour les fabricants de pièces est le même : améliorer la productivité tout en réduisant le coût par pièce. Le problème, c’est qu’un certain nombre de défis techniques peuvent se poser lorsqu’on travaille avec plusieurs lasers dans un processus de fusion sur lit de poudre.

Quand “plus” signifie-t-il “mieux” ?

Tout d’abord, si vous cherchez à soutenir les efforts de R&D ou à réaliser des prototypes, une imprimante 3D à laser unique serait votre meilleure option.

Cependant, si vous cherchez à améliorer le débit de votre imprimante 3D, ou à réduire le coût par pièce, il y a de fortes chances que l’exploration des imprimantes 3D multi-laser soit une excellente idée. Pour les autres, il s’agit souvent de répondre à quelques questions : combien de pièces peut-on réaliser dans un seul lot – en une seule fois ? Quelle taille peut avoir une pièce dans l’enveloppe de construction ?

« Les systèmes multi-lasers ont un taux de construction plus élevé, ce qui signifie que la capacité de production est supérieure à celle des systèmes mono-lasers. D’un autre côté, ils sont plus chers que les systèmes à laser unique. Il est donc important de faire usage de cette capacité supplémentaire que les systèmes fournissent. En résumé, le facteur le plus important pour déterminer s’il est judicieux d’utiliser des systèmes multi-laser est la demande de produits à fabriquer de manière additive », souligne l’expert de Kennametal.

Mettant l’accent sur les raisons techniques pour lesquelles il est judicieux d’utiliser des lasers multiples dans les procédés de fusion à lit de poudre, l’orateur d’Additive Industries note :

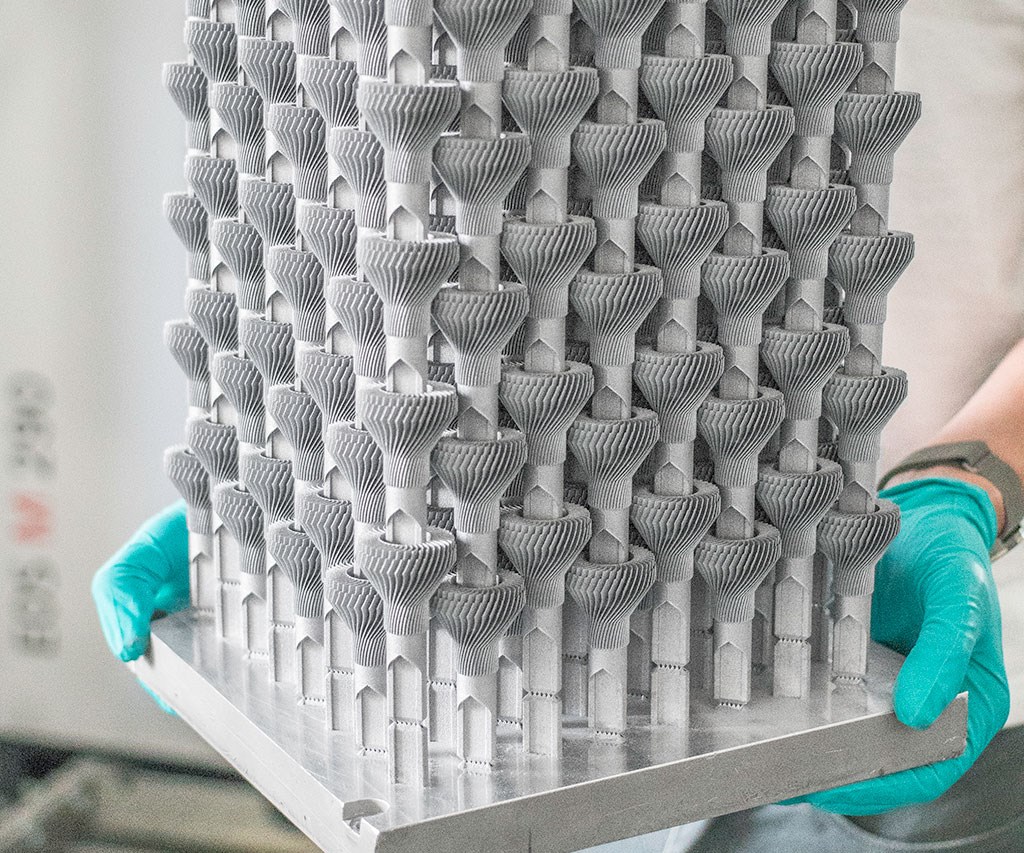

« Dans la zone du lit de poudre, il est plus logique d’avoir plusieurs lasers car, en fin de compte, vous voulez que la plus grande partie possible du lit de poudre soit active. Le coût de la pièce peut être une raison à prendre en compte, de même que la taille des pièces que vous serez en mesure de fabriquer. Les pièces de très grande taille, par exemple, peuvent nécessiter l’intervention de plusieurs lasers, sinon leur fabrication peut prendre jusqu’à 30 jours, ce qui est clairement très long et ne sera pas évolutif pour votre entreprise. Cela a également du sens si vous avez de petites pièces sur un grand plateau de fabrication. »

L’exemple de Rao sur les grandes pièces vient du fait que, dans les processus de fusion sur lit de poudre avec plusieurs lasers, les lasers sont séparés dans l’espace pour étendre la couverture ou pour permettre aux lasers d’atteindre une plus grande zone.

Dans un autre ordre d’idées, même si on prône la productivité, la qualité doit également faire partie de l’équation, ce qui peut s’avérer difficile si on connaît les implications liées aux propriétés des matériaux, aux stratégies de construction et aux autres paramètres laser pertinents pour la fabrication additive.

Paramètres laser pertinents pour les systèmes de FA multi-laser

Il est légitime de s’interroger sur les propriétés matérielles des pièces réalisées avec des systèmes de FA multi-laser – dans l’espoir qu’elles présentent les mêmes propriétés que celles obtenues avec des systèmes monolaser. La plupart du temps, vous entendrez dire que les systèmes de FA multi-laser permettent d’obtenir les mêmes propriétés matérielles homogènes dans certaines zones de la pièce que celles obtenues par les systèmes de FA monolaser. Toutefois, il faut tenir compte de quelques éléments qui sont interdépendants.

Schmid explique que multiplier la production avec plus de sources laser n’est pas linéaire. « Une machine équipée de quatre lasers pourrait n’être que trois fois plus rapide qu’une machine à laser unique, car le temps de recouvrement reste fondamentalement le même. La possibilité de réduire les coûts de fabrication avec des systèmes multi-laser dépend de l’application spécifique ainsi que de l’investissement nécessaire dans les machines elles-mêmes. La fabrication multi-laser entraîne des défis supplémentaires, tels que l’alignement des lasers ou la conception plus complexe du flux de gaz inerte, de sorte que le résultat idéal est d’obtenir une qualité égale à celle d’une seule machine laser », souligne-t-il.

Rao complète cette explication en mettant l’accent sur le fait que, plus de lasers ne signifie pas nécessairement une production plus rapide ou de qualité. En fait, les fabricants doivent tenir compte d’un certain nombre de problèmes susceptibles de se produire avec les systèmes de FA multi-laser – des problèmes de qualité causés par :

- le zonage/la couture des pièces

- l’interaction des lasers avec le condensat d’un autre laser actif

- le flux de gaz (gestion de la chaleur et élimination des déchets)

- l’étalonnage des lasers (absolu et relatif)

La production à l’aide de plusieurs lasers peut souvent entraîner de nombreuses projections qu’il est important de traiter efficacement. En effet, lorsqu’il n’y a pas assez d’espace entre plusieurs lasers, ceux-ci peuvent “piquer” sur la pièce, donnant ainsi des résultats imprévisibles. Pour résoudre ce problème, certains fabricants de machines ont mis au point des systèmes offrant une couverture de chevauchement raisonnable. Cela permet aux opérateurs d’affecter les lasers à la fabrication de pièces individuelles.

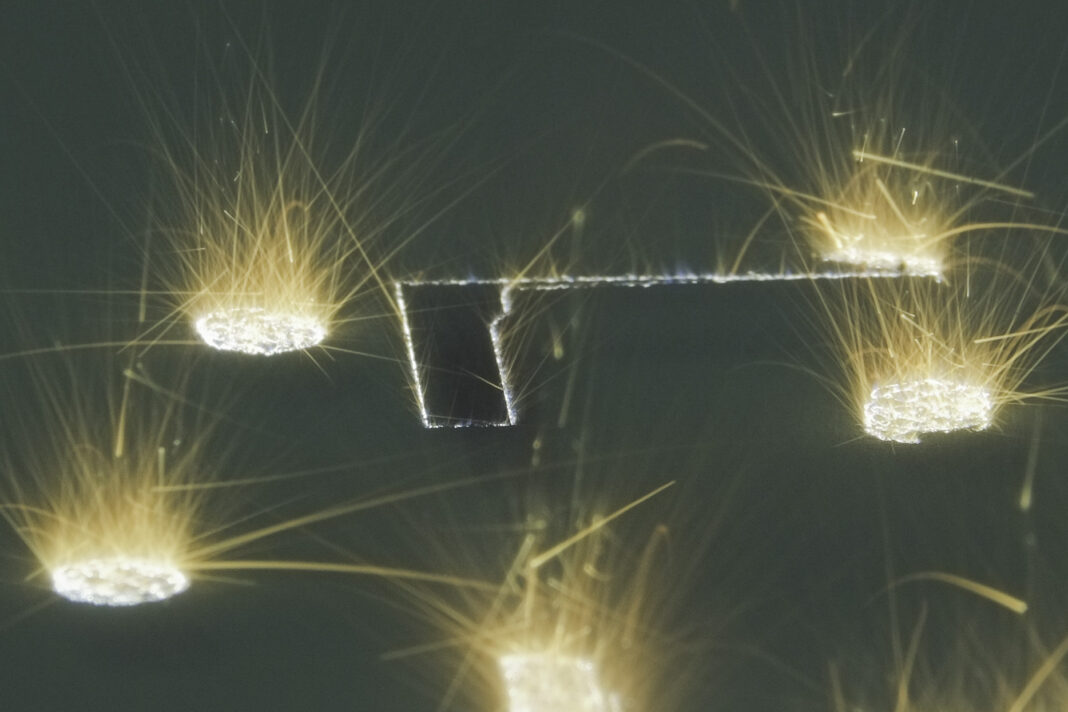

Impression aux lasers. Image via Additive Industries.

En outre, la position relative des lasers par rapport au flux gazeux est essentielle, car elle est régie par les choix d’affectation des lasers effectués lors de la préparation de la construction. Il va sans dire que les configurations du flux gazeux varient d’une machine à l’autre.

« Dans la plupart des cas, une sorte d’attribution des lasers aux pièces doit être effectuée par l’opérateur. Cela signifie que si vous avez plusieurs pièces sur la plaque de fabrication, vous devez attribuer quel laser doit travailler sur quelle pièce. Comme les machines multi-laser sont plus chères et que les temps de construction sont plus courts, la planification des constructions et des équipes devient encore plus importante pour minimiser le temps improductif et maximiser la productivité et l’efficacité », commente le représentant de Kennametal. En ce qui concerne la prise en compte du flux de gaz et de la stabilité thermique, il ajoute : « Lorsqu’on utilise plus d’un laser simultanément, les fumées d’une zone de traitement ne doivent pas interférer avec le(s) faisceau(x) laser actif(s) dans une autre zone. Cela doit être résolu par la direction du flux de gaz inerte en combinaison avec la synchronisation et l’attribution locale des lasers. En même temps, plusieurs lasers apportent plus d’énergie et donc de chaleur à la chambre de construction. Une partie de cette chaleur va dans le flux de gaz, l’autre dans le châssis de la machine. Il faut en tenir compte lors de la conception de la machine. La gestion de la poudre est pratiquement indépendante du nombre de sources lasers/optiques. »

Alors, comment déterminer votre stratégie de fabrication ?

Si les fabricants utilisent souvent plusieurs lasers, soit pour construire simultanément un seul composant, soit pour construire des pièces individuelles avec chaque laser, ils doivent évaluer le temps d’exécution sur l’imprimante 3D, « car l’objectif reste de maximiser l’utilisation des lasers », souligne Rao.

« Quel est l’intérêt d’avoir plus de quatre lasers si vous ne tirez parti que d’un ou deux ? Au final, plus vous avez de lasers, plus le système est cher. L’augmentation des dépenses d’investissement doit être compensée par une meilleure productivité. Cependant, la productivité est également influencée de manière significative par le temps de construction et les horaires de travail [et cela dépend beaucoup de l’application que vous voulez réaliser] », poursuit-il.

Enfin, un élément qui est souvent négligé dans cette évaluation est le logiciel alors que, selon les explications de Rao, il joue un rôle important dans l’optimisation du processus et donc dans l’obtention de pièces de qualité. En fait, les ingénieurs effectuent et déterminent toutes les opérations laser à l’aide d’outils logiciels. Parfois, l’obtention de pièces de qualité est souvent entravée par l’absence des bons outils logiciels. Prenant l’exemple d’Additive Industries, il a déclaré que leur équipe a travaillé au développement de solutions logicielles dédiées à l’affectation dynamique du laser, à la qualification et à l’étalonnage d’outils multifaisceaux et qu’ils ont également investi dans des solutions de CFD et d’analyse du monde réel.

Conclusion

De façon surprenante, les lasers jouent un rôle majeur dans une variété d’industries telles que les télécommunications, l’instrumentation, la médecine, l’informatique et le divertissement. Dans la fabrication conventionnelle, on a observé leurs applications dans des processus tels que la découpe, le perçage, le soudage, le pliage, le gainage, le nettoyage, le marquage et le traitement thermique. Pour un outil aussi polyvalent et doté d’un portefeuille d’applications exceptionnel, sa capacité à se développer dans un secteur technologique comme la FA dépend de la capacité des utilisateurs à mieux définir leurs besoins. In fine, une analyse réfléchie du “pourquoi” et du “comment” de plusieurs systèmes de FA multi-laser peut certainement conduire à une productivité accrue, à la fabrication de pièces de grande taille et à une réduction du coût par pièce.

Quelques notes sur les entreprises participantes :

Kennametal travaille sur plusieurs types de technologies additives pour améliorer à la fois les solutions qu’elle fabrique et la manière dont elle les fabrique. Par exemple, la fusion multi-laser sur lit de poudre est le bon choix pour ses produits en acier à outils pour travail à chaud, car elle permet d’obtenir les propriétés du matériau souhaitées en combinaison avec une grande précision et une chaîne de processus simple. Dans le même temps, Kennametal applique l’impression par jet de liant pour produire des outils en carbure solide et des pièces d’usure de haute qualité, car elle peut tirer parti des capacités de poudrage et de frittage en conjonction avec cette technologie additive. Chaque technologie d’impression 3D s’accompagne de considérations uniques ; le défi consiste à faire correspondre la bonne technologie à la bonne application afin de libérer tous les avantages de la FA et de générer les plus grands bénéfices pour eux et leurs clients.

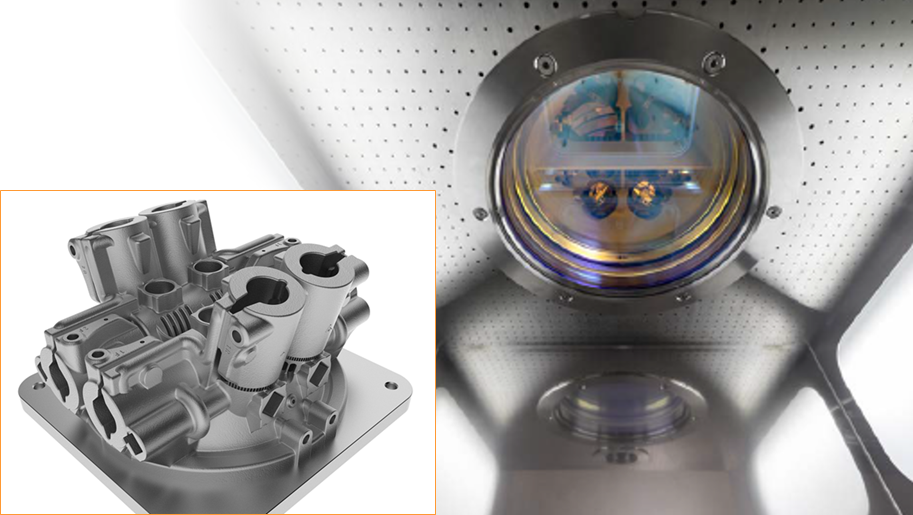

Additive Industries est un fabricant d’imprimantes 3D pour pièces métalliques de haute qualité. Il propose un système spécifiquement destiné aux marchés industriels haut de gamme et exigeants. Avec un volume de fabrication inégalé, la robustesse ainsi que la productivité, Additive Industries redéfinit l’analyse de rentabilité pour l’aérospatiale, l’automobile, l’énergie et les équipements de haute technologie. Basée aux Pays-Bas, Additive Industries a des centres de démonstration et de service aux États-Unis et au Royaume-Uni et est un acteur clé mondial dans les systèmes d’impression de métaux à grand volume.

Ce dossier a été initialement publié dans le numéro de Janvier/Février 2023 de 3D ADEPT Mag.