Le développeur de la technologie de dépôt métallique par laser Meltio améliore l’expérience utilisateur de sa technologie d’impression 3D métal à laser filaire avec deux nouvelles solutions : un logiciel de génération de parcours et un nouveau système de calibrage laser.

Au cas où vous ne le sauriez pas, le dépôt de métal par laser est l’un des procédés les plus polyvalents en raison de sa capacité à réaliser des processus de réparation ou de revêtement. Candidat idéal à la production pour la réparation des pales de turbines, ainsi que d’autres applications de haute performance dans des industries exigeantes, le procédé fonctionne en générant un bain de soudure sur la surface du composant. Un matériau d’apport métallique est progressivement ajouté et fondu dans ce bain. Des perles soudées les unes aux autres sont créées, et forment ensuite des structures sur des corps de base existants pour des réparations ou des revêtements, ou forment des composants entiers.

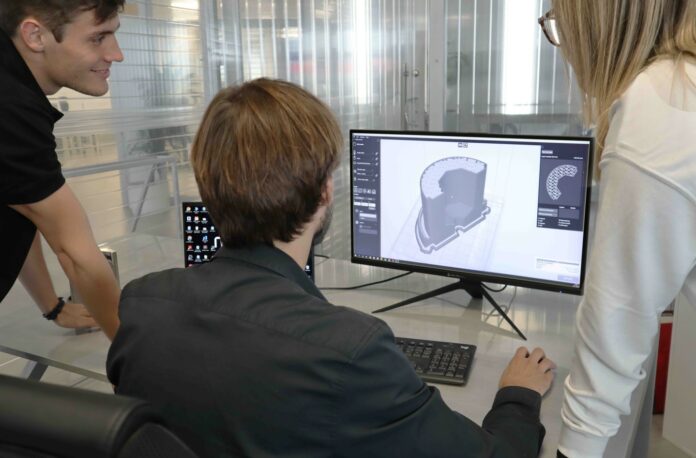

Le logiciel générateur de parcours d’outil

Le CEO de Meltio, Ángel Llavero, déclare que « la fabrication additive métal a historiquement été associée à des logiciels complexes et coûteux, limités à l’utilisation de très peu de personnes parce qu’ils étaient très spécialisés » – d’où leur volonté de faciliter et de raccourcir le temps d’apprentissage de la FA métal.

Le CEO de Meltio, Ángel Llavero, déclare que « la fabrication additive métal a historiquement été associée à des logiciels complexes et coûteux, limités à l’utilisation de très peu de personnes parce qu’ils étaient très spécialisés » – d’où leur volonté de faciliter et de raccourcir le temps d’apprentissage de la FA métal.

Baptisée Meltio Horizon, la solution logicielle est compatible avec la Meltio M450. Jusqu’à présent, les utilisateurs de Meltio devaient utiliser des trancheurs FFF tiers pour préparer les parcours d’outils pour cette machine.

En plus des paramètres de tranchage traditionnels utilisés dans les logiciels FFF, tels que la hauteur de couche, la largeur de ligne, la vitesse d’impression et les matériaux de support, le logiciel Meltio Horizon offre un accès sur mesure au processus de filage laser de Meltio et aux paramètres spécifiques aux matériaux, tels que la puissance du laser, les paramètres de filage double et de filage chaud.

Avec le logiciel Meltio Horizon, tous les paramètres liés au matériau se trouvent directement dans le logiciel de tranchage, ce qui permet un contrôle total et un seul profil. Cela nous permet également de créer des profils d’impression plus spécialisés, avec la possibilité de contrôler directement le laser et le fil chaud sur une base « par fonction de tranchage », plutôt que d’être réglé pour la pièce entière.

Cette trancheuse est actuellement compatible uniquement avec l’imprimante 3D métal Meltio M450. Pour Meltio Engines (CNC et intégration de robots), l’entreprise travaille actuellement au développement de ses partenariats avec l’écosystème de logiciels ouverts qui permettent la génération de G-Codes 5 axes.

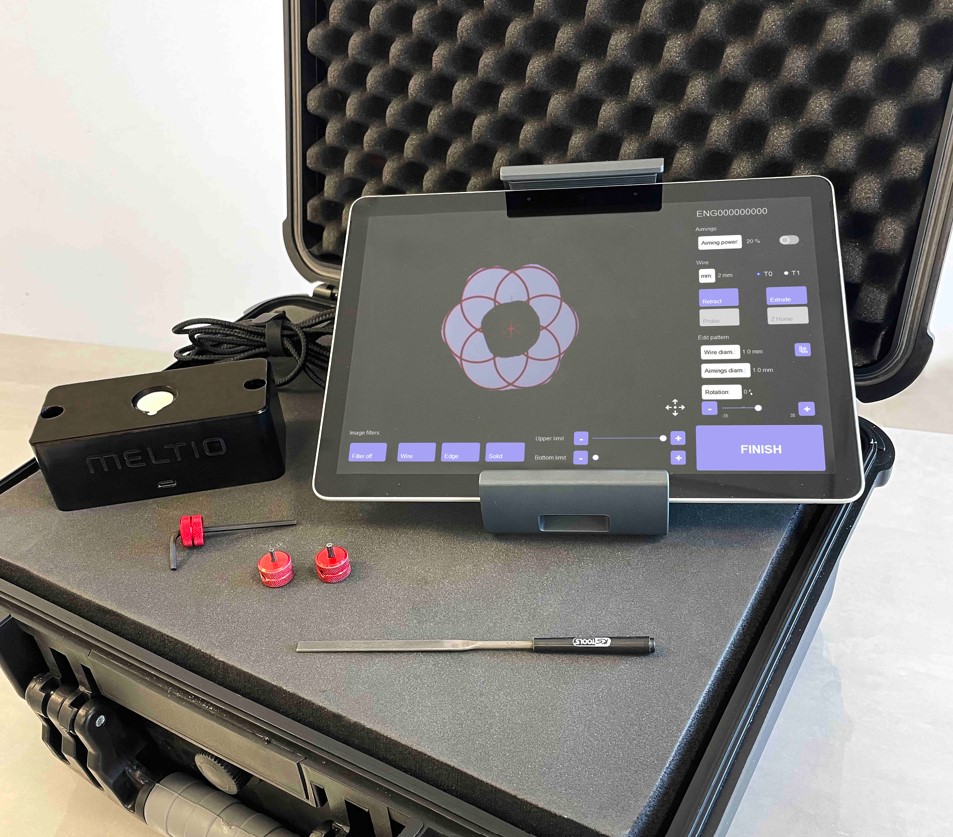

Le système de calibrage laser

Le système de calibrage laser est un kit optionnel qui permettrait de calibrer la tête de dépôt multi-laser de Meltio avec précision et sans effort sur ses trois solutions d’impression 3D métal. Le système se compose d’une caméra d’alignement laser qui doit être placée sous la tête d’impression car elle permet de voir clairement le point de focalisation des lasers. La caméra est contrôlée à l’aide d’un contrôleur portable, qui est également inclus dans le kit, ainsi que d’un logiciel spécialement conçu pour filtrer l’image de la caméra et guider l’utilisateur afin de focaliser chaque laser sur le point le plus optimal.

Le système de calibrage laser est un kit optionnel qui permettrait de calibrer la tête de dépôt multi-laser de Meltio avec précision et sans effort sur ses trois solutions d’impression 3D métal. Le système se compose d’une caméra d’alignement laser qui doit être placée sous la tête d’impression car elle permet de voir clairement le point de focalisation des lasers. La caméra est contrôlée à l’aide d’un contrôleur portable, qui est également inclus dans le kit, ainsi que d’un logiciel spécialement conçu pour filtrer l’image de la caméra et guider l’utilisateur afin de focaliser chaque laser sur le point le plus optimal.

L’alignement laser manuel reste possible mais nécessitera un opérateur très expérimenté pour atteindre la cohérence du kit d’alignement laser.

La technologie d’impression 3D métal multi-laser de Meltio est basée sur l’utilisation de six lasers pointant vers un point commun pour faire fondre le fil de soudure qui est introduit au centre de la tête de dépôt. Les lasers génèrent une forte concentration d’énergie, appelée meltpool, qui fait fondre la matière première métallique. En conséquence, les cordons de soudure sont empilés avec précision les uns sur les autres.

L’alignement de chaque laser est essentiel pour qu’ils atteignent le point exact où l’énergie est concentrée. Le mauvais alignement des lasers entraîne un manque d’efficacité énergétique et des défauts sur les pièces imprimées en 3D. La caméra rend le processus d’étalonnage facile à suivre.

« Nous avons développé le logiciel Meltio Horizon et le système de calibrage laser dans le but de faciliter l’utilisation de la technologie d’impression 3D métal de Meltio pour les industries du monde entier. Le lancement de notre nouveau logiciel [facilite et réduit le temps d’apprentissage, tandis que le] système de calibrage laser donnera aux entreprises industrielles un nouvel outil pour pouvoir travailler avec une fiabilité garantie dans la création de leurs pièces métalliques », conclut Ángel Llavero.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !