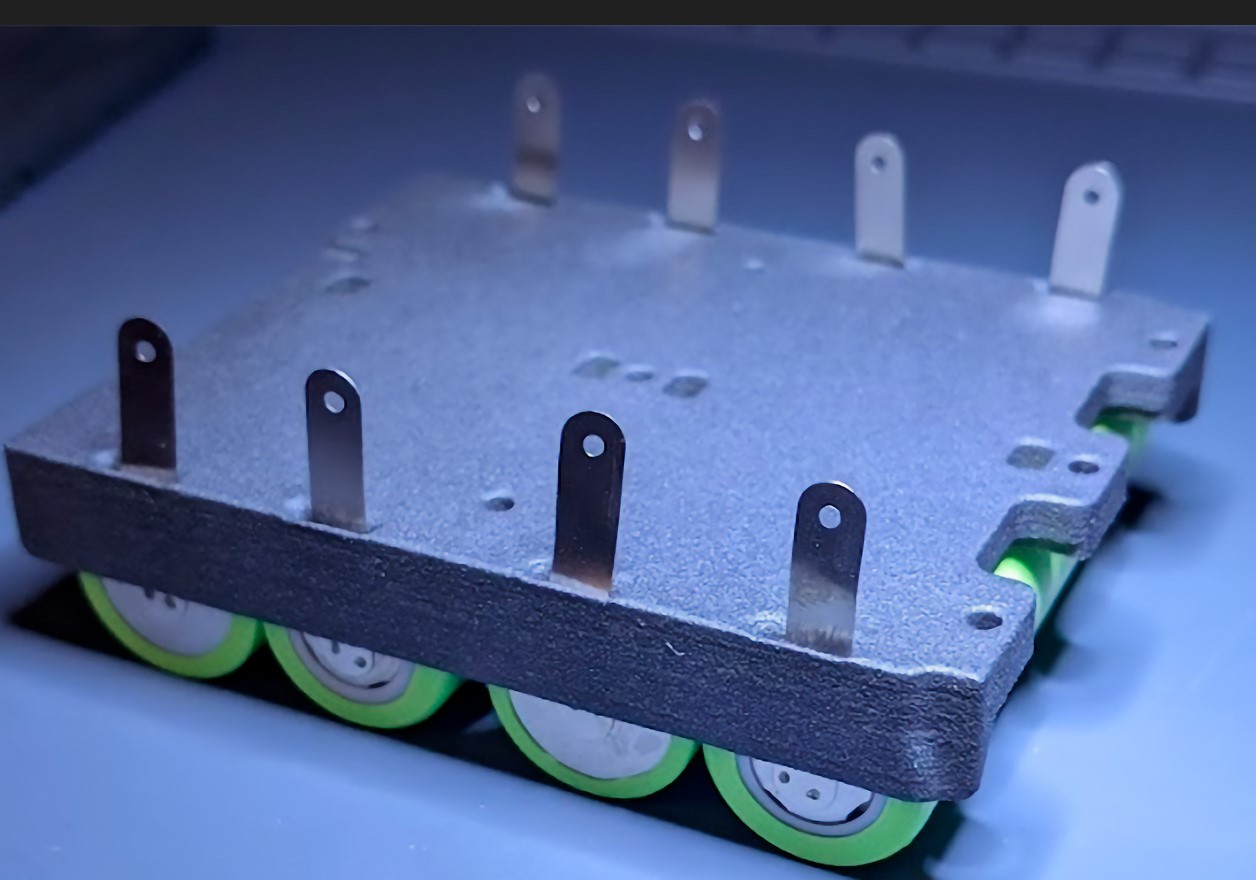

Une antenne tourniquet, un objectif de caméra et un capteur de suivi d’étoile, ainsi qu’une batterie ont été imprimés en 3D à partir de Windform LX 3.0. Ces assemblages ont tous satisfait aux exigences extrêmes en matière de vibrations, de dégazage et de performances thermiques pour l’orbite terrestre basse.

CRP USA, le producteur du matériau composite Windform LX 3.0, a collaboré avec la Portland State Aerospace Society pour la fabrication du CubeSat OreSat0, le premier satellite de l’Oregon, déployé en orbite basse en mars 2021 et fonctionnant avec succès depuis lors.

La société a déjà travaillé avec diverses entreprises spatiales telles qu’Alba Orbital Ltd sur la fabrication de CubeSats. Pour rappel, les CubeSats sont des satellites miniatures et légers utilisés pour la recherche spatiale, l’observation de la Terre, les télécommunications et un large éventail d’autres objectifs. Comme les CubeSats ne présentent que peu ou pas de danger pour le bien-être humain, ils font partie d’une industrie qui n’est pas très réglementée et qui permet donc beaucoup de personnalisation et d’innovation – ce qui est possible grâce à la FA.

La société a déjà travaillé avec diverses entreprises spatiales telles qu’Alba Orbital Ltd sur la fabrication de CubeSats. Pour rappel, les CubeSats sont des satellites miniatures et légers utilisés pour la recherche spatiale, l’observation de la Terre, les télécommunications et un large éventail d’autres objectifs. Comme les CubeSats ne présentent que peu ou pas de danger pour le bien-être humain, ils font partie d’une industrie qui n’est pas très réglementée et qui permet donc beaucoup de personnalisation et d’innovation – ce qui est possible grâce à la FA.

Dans ce cas précis, « OreSat est un système CubeSat entièrement open source, modulaire et réutilisable, conçu pour les équipes éducatives« , expliquent les membres du PSAS. « OreSat utilise un système de cage à cartes, qui permet de réutiliser les cartes pour différentes missions de CubeSats 1U à 3U. Les cartes comprennent tout ce que l’on peut attendre à bord d’un CubeSat : un ordinateur de bord avec des radios multibandes, un bloc de batteries, un traceur d’étoiles, un récepteur GPS et les prémices d’un système de détermination et de contrôle d’attitude (ADCS). Des modules solaires sont montés à l’extérieur du cadre en aluminium, ainsi que des antennes omnidirectionnelles déployables« .

Pour la fabrication, l’équipe de CRP Technology a utilisé le frittage sélectif par laser et le matériau Windform LX 3.0 pour fabriquer les sous-systèmes d’OreSat0. Windform LX 3.0 – un matériau qui a été utilisé pour fabriquer des pièces pour Olli 2.0 – est un matériau renforcé de fibres de verre de la gamme Windform TOP-LINE de matériaux composites pour le processus d’impression 3D par fusion sur lit de poudre (frittage sélectif par laser).

Ce matériau a permis à l’équipe PSAS d’utiliser des procédés d’impression 3D pour ses sous-systèmes critiques, notamment le déployeur extrêmement fiable de son antenne tourniquet à trois bandes. L’antenne comporte trois antennes distinctes (UHF à 436,5 MHz, bande L à 1,265 GHz et L1 à 1,575 GHz) comportant chacune 4 éléments. Les 12 éléments sont déployés à l’aide de lignes monofilament en nylon et d’une seule résistance de fusion.

Ce matériau a permis à l’équipe PSAS d’utiliser des procédés d’impression 3D pour ses sous-systèmes critiques, notamment le déployeur extrêmement fiable de son antenne tourniquet à trois bandes. L’antenne comporte trois antennes distinctes (UHF à 436,5 MHz, bande L à 1,265 GHz et L1 à 1,575 GHz) comportant chacune 4 éléments. Les 12 éléments sont déployés à l’aide de lignes monofilament en nylon et d’une seule résistance de fusion.

« Nous n’aurions jamais pu

obtenir la densité de trois bandes avec quatre éléments chacune autrement que par un processus non conducteur imprimé en 3D. Nous ne connaissons aucun autre satellite avec une telle densité d’antennes« , expliquent les membres du PSAS.

« Nous avons conçu et fabriqué les pièces localement à l’aide de machines FDM extrêmement bon marché jusqu’à ce que nous ayons mis au point un prototype qui fonctionne. Nous sommes ensuite passés à l’impression 3D SLS, qui a très bien fonctionné. Mais nous ne pouvions pas trouver de pièces SLS capables de résister aux températures extrêmes et répondant aux normes de dégazage de la NASA et de l’ESA. Avec Windform LX 3.0, nous pouvions concevoir les pièces pour l’impression 3D, réaliser des prototypes rapides sur des imprimantes locales, puis imprimer nos unités finales d’ingénierie et de vol à partir de Windform.

Grâce à ses caractéristiques, il a radicalement changé la façon dont nous concevons toutes les parties de notre satellite : Windform LX 3.0 peut être utilisé dans l’espace ; il possède d’excellentes propriétés matérielles ; il est extrêmement facile à travailler ; il est bien supérieur aux autres matériaux d’impression 3D, y compris les autres technologies FDM, SLA et SLS que nous avons utilisées« , ajoutent-ils.

Avant d’être intégré dans le lanceur, OreSat0 (avec des pièces imprimées en 3D avec Windform LX 3.0) a été soumis aux tests suivants : vibrations aléatoires de 14 g sur trois axes, cycles thermiques de -40 à +80 °C et cycles sous vide. Windform a parfaitement fonctionné pour tous ces tests.

OreSat0.5 est en cours de préparation pour un vol en octobre 2023, et OreSat1 est prévu pour un déploiement à partir de la station spatiale internationale au début de 2024.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !