Lorsque les premiers utilisateurs des technologies de fabrication additive ont commencé à tirer parti de celles-ci, l’aspect le plus important, si ce n’est le seul, était de déterminer si ces technologies pouvaient effectivement réaliser un prototypage rapide. Les besoins des utilisateurs ayant évolué vers la production en série, voire la production de masse, les capacités des technologies doivent également être adaptées. L’automatisation entre en jeu et devient un objectif central à atteindre, pour permettre véritablement la production en série de pièces imprimées en 3D, mais la route vers une véritable production automatisée par fabrication additive est souvent semée d’embûches.

Il va sans dire que l’automatisation est un vaste sujet. Dans le domaine de la fabrication, où la plupart des tâches étaient historiquement effectuées à la main, la fabrication automatisée a permis aux opérateurs de s’appuyer sur un certain nombre de systèmes de contrôle informatisés pour faire fonctionner les équipements d’une installation. Dans le cadre de la fabrication additive industrielle en particulier, on constate rapidement qu’en fonction de leurs besoins, les installations peuvent mettre en œuvre des stratégies d’automatisation à différents niveaux de la production – quelle que soit la technologie de FA utilisée – : logiciel, prétraitement, fabrication ou même post-traitement.

Malgré son rôle crucial dans la fabrication, l’automatisation des logiciels dans la fabrication additive est souvent la partie la moins bien comprise par les utilisateurs de la fabrication additive, c’est pourquoi nous avons décidé de l’explorer dans ce dossier exclusif.

Qu’est-ce qui motive l’automatisation des logiciels dans la fabrication additive ? Quelles sont les étapes clés qui sont prises en compte pour faire progresser l’automatisation des logiciels de fabrication additive ? Quels sont les besoins/défis actuels ? Cet article vise à répondre à ces questions à l’aide d’exemples pris sur différents types de technologies de FA.

Benjamin Schrauwen, CEO de la société de logiciels Oqton, a également été invité à partager son point de vue sur ce sujet.

Qu’est-ce qui motive l’automatisation des logiciels dans la fabrication additive ?

Dans la fabrication traditionnelle, l’automatisation est utilisée pour accroître l’efficacité et la rapidité. Non seulement les fabricants de machines et les développeurs de logiciels souhaitent apporter ces avantages à la fabrication additive, mais ils doivent le faire à un niveau plus avancé afin de mieux justifier les coûts d’utilisation des technologies de FA dans la production. Cela explique le nombre croissant de collaborations entre les fabricants de machines et les développeurs de logiciels, les développeurs de logiciels et les producteurs de matériaux, ou même entre des sociétés de logiciels aux compétences différentes.

Vous l’aurez compris, le logiciel est l’épine dorsale de toute tentative d’automatisation. Pour comprendre les différents niveaux qui requièrent souvent l’attention des sociétés de logiciels, il est important de catégoriser les différents types de solutions logicielles qui peuvent être exploitées dans la fabrication additive.

Nous avons identifié six principaux types de logiciels dans le secteur de la fabrication additive : La conception (CAO), l’identification des pièces, la simulation (IAO), le traitement (FAO), le flux de travail (ERP/MES), l’assurance qualité et la sécurité.

Lorsqu’on lui demande quels sont les domaines qui nécessiteraient le plus l’automatisation, Benjamin Schrauwen, CEO d’Oqton, une société de logiciels qui résout les problèmes de fabrication grâce à un système d’exploitation d’usine piloté par l’IA, explique :

« Toute tâche manuelle et répétitive qui est actuellement effectuée par les ingénieurs de fabrication devrait et peut être automatisée. De cette façon, nous pouvons augmenter l’efficacité et la productivité tout en libérant leur temps pour qu’ils puissent se concentrer sur des tâches à valeur ajoutée. C’est ce que l’on appelle l' »automatisation de bout en bout » du flux de travail.

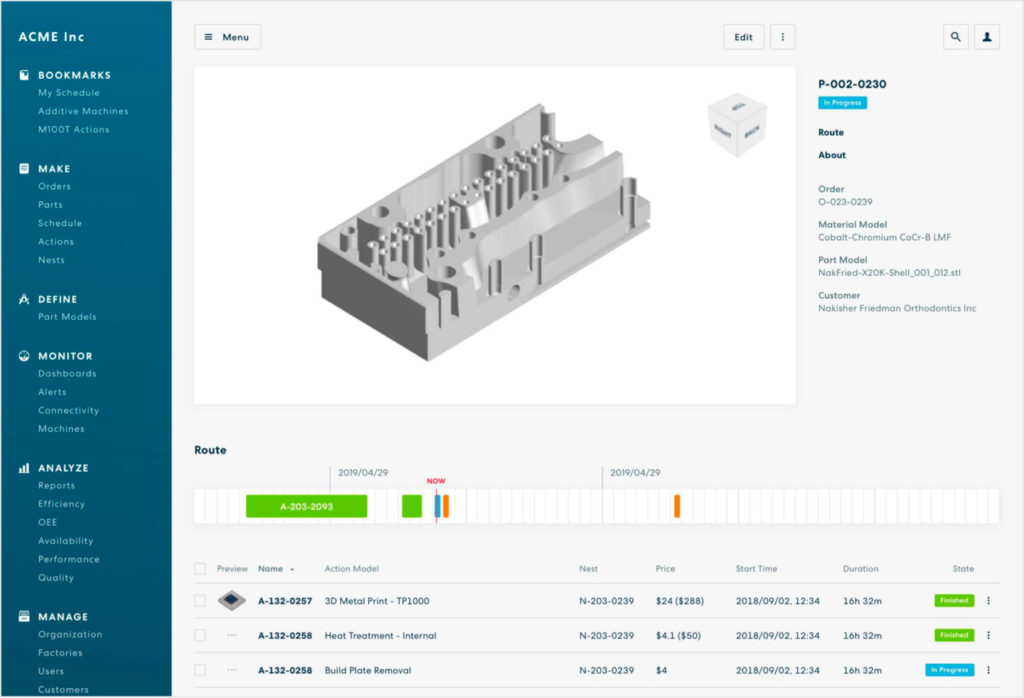

Nous considérons que c’est très important, par exemple pour les fournisseurs de services de FA dentaire et polymère qui produisent de grandes quantités de pièces personnalisées en masse. Les systèmes d’exécution de la fabrication (MES – Manufacturing Execution Systems) sont également un grand domaine d’automatisation : nous pensons qu’une méthode intelligente de programmation est la voie à suivre. Il s’agirait d’un processus entièrement automatisé basé sur la capacité des imprimantes, des matériaux et des personnes.

D’une manière générale, nous constatons que les industries manufacturières de pointe arrivent à maturité et que les quantités produites augmentent – elles ont donc besoin d’automatisation. Si elles ne le font pas, il sera difficile de passer à l’échelle supérieure tout en produisant d’une manière économiquement viable. »

Si elles mettent en lumière certaines des étapes clés qui sont actuellement prises en compte pour faire progresser les stratégies d’automatisation logicielle, les explications de Schrauwen révèlent également que ce qui motive actuellement l’automatisation logicielle dans la FA a dépassé la portée du logiciel qui fait fonctionner les équipements.

En effet, les industriels n’ont d’autre choix que d’envisager une stratégie d’automatisation au niveau du logiciel, s’ils veulent parvenir à une production de masse – et donc économiser du temps, des coûts et des ressources de conception -.

Bien qu’il s’agisse d’une préoccupation abordée par les fabricants de machines, une stratégie d’automatisation au niveau du logiciel est prévalente, quand on sait que la production de masse avec la FA nécessite inévitablement de réaliser des pièces cohérentes et reproductibles.

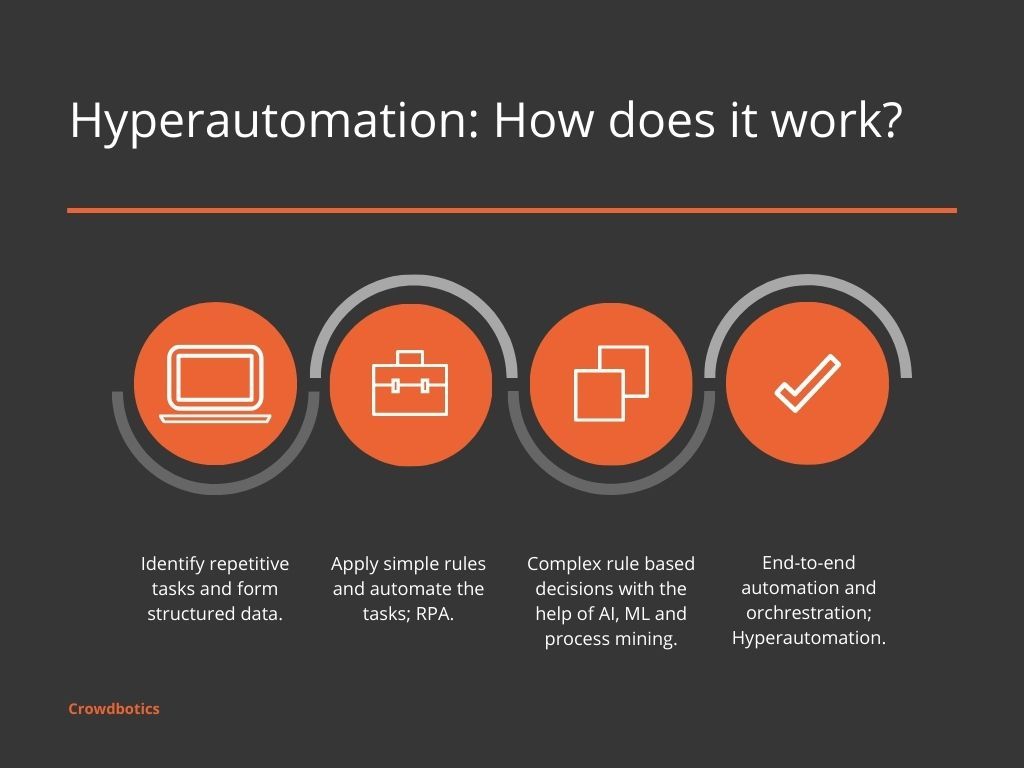

Plus important encore, comme le fait remarquer Schrauwen, « toute tâche manuelle et répétitive actuellement effectuée par les ingénieurs de fabrication doit et peut être automatisée ». En d’autres termes, la première étape pour décider de l’orientation de sa stratégie d’automatisation consiste à identifier ces tâches et à évaluer le stade qui nécessite une action immédiate.

Les différents niveaux où la valeur et la complexité peuvent être améliorées par l’automatisation des logiciels

Sans surprise, les tâches manuelles peuvent commencer bien avant le processus de fabrication lui-même. Elles consistent, entre autres, à saisir des données dans les systèmes, à répondre aux demandes des clients, à calculer et à fournir des estimations de coûts, voire à apporter des clés USB aux systèmes de FA pour faire imprimer des fichiers en 3D.

Sans surprise, les tâches manuelles peuvent commencer bien avant le processus de fabrication lui-même. Elles consistent, entre autres, à saisir des données dans les systèmes, à répondre aux demandes des clients, à calculer et à fournir des estimations de coûts, voire à apporter des clés USB aux systèmes de FA pour faire imprimer des fichiers en 3D.

Pour leur faciliter la tâche, la plupart des entreprises utilisent souvent des outils simples comme Microsoft Excel pour examiner les données ou des applications comme Zapier pour relayer les données d’une machine à l’autre. Cette étape est souvent qualifiée d’automatisation native.

Comme elle nécessite une combinaison de tâches manuelles et d’outils simples, les ingénieurs peuvent toujours rencontrer des problèmes lorsqu’il s’agit de traiter des informations telles que des demandes d’impression 3D, des conversions/réparations de fichiers ou la mise à jour de l’état d’un projet.

Pour résoudre ce problème, ils se tournent souvent vers une « automatisation de base ou simple » et intègrent un outil logiciel capable de gérer plusieurs étapes et applications. Dans cet esprit, on trouve sur le marché des logiciels de flux de production de FA qui peuvent aider les ingénieurs à gérer automatiquement les commandes, les demandes des clients, l’automatisation basée sur des règles pour la planification de la production, ou même la distribution de fichiers à des imprimantes 3D spécifiques pour la production.

Au-delà de ces étapes uniques, il est possible d’intégrer une solution logicielle qui automatise l’ensemble du processus du début à la fin tout en améliorant les processus au fil du temps. De tels outils logiciels nécessitent souvent le recours à l’intelligence artificielle et consistent à créer un fil numérique continu (automatisation intelligente) pour faciliter la visibilité et la prise de décision. Cette étape de l’automatisation intelligente apporte également une certaine connectivité et permet de créer un environnement unifié pour la FA avec une meilleure planification de la production, une meilleure traçabilité et une meilleure standardisation.

La quatrième étape de l’automatisation logicielle est certainement la plus mature car elle combine les deux phases précédentes avec l’apprentissage machine (Machine Learning (ML)) : l’hyperautomation.

Comme vous le savez peut-être, une fois que vous disposez d’un outil logiciel basé sur l’IA et le ML, non seulement les tâches peuvent être automatiquement optimisées, mais l’outil logiciel utilisé ici améliore automatiquement sa technologie en fonction de la quantité croissante de données traitées.

Comme vous le savez peut-être, une fois que vous disposez d’un outil logiciel basé sur l’IA et le ML, non seulement les tâches peuvent être automatiquement optimisées, mais l’outil logiciel utilisé ici améliore automatiquement sa technologie en fonction de la quantité croissante de données traitées.

Cette étape implique nécessairement la question d’interopérabilité que nous avons abordée dans un précédent numéro de 3D ADEPT Mag, De plus, il faut noter que son intégration au sein d’une usine est souvent très individualisée et basée sur la stratégie de fabrication de l’entreprise. A ce niveau, le premier conseil qu’on peut donner aux entreprises est d’opter pour une plateforme logicielle évolutive et compatible ou facilement adaptable avec toutes leurs plateformes et systèmes.

Quels sont donc les défis que les fabricants veulent relever grâce à des stratégies d’automatisation dédiées ?

Il va sans dire que chacune des étapes susmentionnées s’accompagne d’un certain nombre d’avantages dès lors qu’une stratégie d’automatisation logicielle appropriée est mise en œuvre. Comme la plupart des fabricants tentent actuellement de réaliser des séries ou des productions de masse avec leurs systèmes de FA, ils essaient souvent de mettre en œuvre un fil numérique continu ou une stratégie d’hyper automatisation dans leur environnement de production.

Le fait est qu’ils mentionnent souvent les « coûts d’investissement » comme l’un des obstacles qui ralentissent l’intégration d’une stratégie d’automatisation, mais la réalité montre qu’ils ne connaissent pas souvent les capacités numériques qu’ils visent à atteindre.

La première étape pour comprendre ce que sont ces capacités numériques revient souvent à reconnaître les éléments constitutifs typiques de la fabrication additive :

- Les étapes de conception et de simulation ;

- Sélection des propriétés d’impression ;

- Préparation et orientation de l’impression ;

- Gestion de la file d’attente pour l’impression ;

- Lancement de l’impression ;

- le retrait des pièces de l’imprimante 3D

- le post-traitement ; et

- Récupération des pièces finies.

« Un bon exemple d’un cas d’utilisation spécifique est la préparation de la construction pour la fusion laser sur lit de poudre. Il y a de nombreux facteurs importants comme l’orientation de la pièce, la génération du support et l’affectation des paramètres. Une erreur peut facilement être commise, et un travail d’impression raté peut coûter des dizaines de milliers de dollars. Oqton [par exemple] offre à ses clients la possibilité de créer des modèles de préparation de construction. Nous capturons leurs connaissances et leur expérience et les couplons avec nos algorithmes d’IA pour automatiser le processus complet. De cette façon, nous accélérons le processus et réduisons les coûts tout en diminuant considérablement les erreurs humaines et en améliorant la reproductibilité. Lorsque vous réduisez la dépendance à l’égard des opérateurs clés, cela signifie également que davantage de personnes peuvent programmer de manière autonome. Vous n’êtes plus à la merci des vacances d’une personne clé ou de sa maladie. Cela permet également une traçabilité complète de bout en bout, en particulier dans les secteurs réglementés où une documentation complète est essentielle, comme le secteur médical et l’aérospatiale. Enfin, nous voyons nos clients accroître l’efficacité des machines en accélérant la programmation et en utilisant des équipements de fabrication avancés tels que des robots de soudage et des imprimantes 3D industrielles », note Schrauwen.

Outre la détermination des bonnes capacités numériques auxquelles on aspire, il est important de prendre en compte la mise en œuvre d’une stratégie d’automatisation en ce qui concerne les systèmes de FA fermés. Même si cela nécessite un article dédié, c’est une question que nous avons partiellement abordée dans l’article exclusif « Que signifie réellement « l’ouverture » dans un système de FA métal« .

Prenant l’exemple de la plateforme Oqton, Schrauwen explique que le plus grand défi qu’ils voient dans l’adaptation des processus existants pour une stratégie d’automatisation, est souvent le remplacement des systèmes dans un environnement de production actif. « Nous utilisons souvent une approche progressive où les entreprises, par exemple, commencent avec le MES, ajoutent l’IIoT, puis ajoutent notre préparation de construction intégrée. De cette façon, nous pouvons apporter beaucoup de valeur dès le départ sans interrompre ou ralentir la production », souligne-t-il.

Que réserve l’automatisation des logiciels pour l’avenir?

À mesure que la fabrication additive progresse, il devient difficile de discuter des stratégies d’automatisation au niveau des logiciels sans parler de leur influence sur les machines. Dans cette optique, notons que l’exploration de stratégies visant à faire progresser l’automatisation des processus de post-production, ainsi que l’automatisation de la gestion des commandes d’impression 3D et de la production devraient actuellement figurer en tête des priorités des fabricants.

Au niveau du logiciel, qui est au cœur de ce dossier, l’automatisation de la conception et l’automatisation du partage des données de FA sont souvent mentionnées comme les tendances clés qui stimuleront le développement de solutions d’automatisation.

L’automatisation de la conception pour la FA

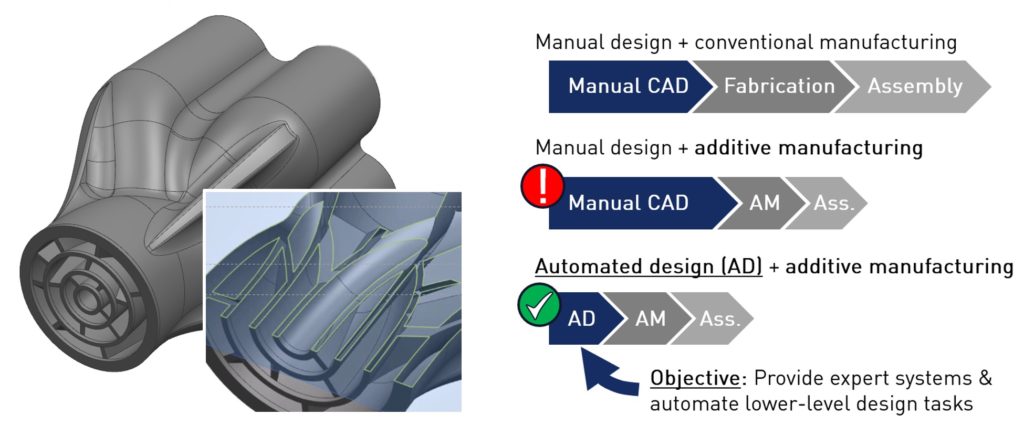

Ce n’est un secret pour personne que la FA contribue à réinventer la conception des pièces et des produits dans différents domaines d’application. Malgré la liberté de conception que permet la FA, la plupart du temps, les pièces de FA sont conçues manuellement. Cela peut s’expliquer par le fait que la conception nécessite beaucoup de connaissances spécialisées. Les pièces de forme complexe, en particulier, peuvent souvent être un processus laborieux, tant pour les utilisateurs novices de la CAO que pour les concepteurs expérimentés, d’où la nécessité de l’automatisation de la conception en tant que catalyseur de la FA.

Légende : Les chaînes de processus comportant des pièces complexes de fabrication additive peuvent être rentabilisées en utilisant une approche de conception automatisée comme catalyseur technologique.

Légende : Les chaînes de processus comportant des pièces complexes de fabrication additive peuvent être rentabilisées en utilisant une approche de conception automatisée comme catalyseur technologique.

Citons à titre d’illustration un exemple partagé par des chercheurs de l’ETH Zurich. Dans le cadre d’un projet, les chercheurs de l’université suisse démontrent le potentiel de l’automatisation de la conception en mettant en œuvre des applications dans différents domaines.

« L’idée de base est de simplifier et d’accélérer la phase de conception en fournissant des systèmes experts qui automatisent les tâches de conception de bas niveau. L’intention et les objectifs de la conception sont spécifiés à un haut niveau d’abstraction et traduits automatiquement en géométries optimisées tout en tenant compte des restrictions de fabricabilité de la FA », ont-ils déclaré en parlant de l’image ci-dessus.

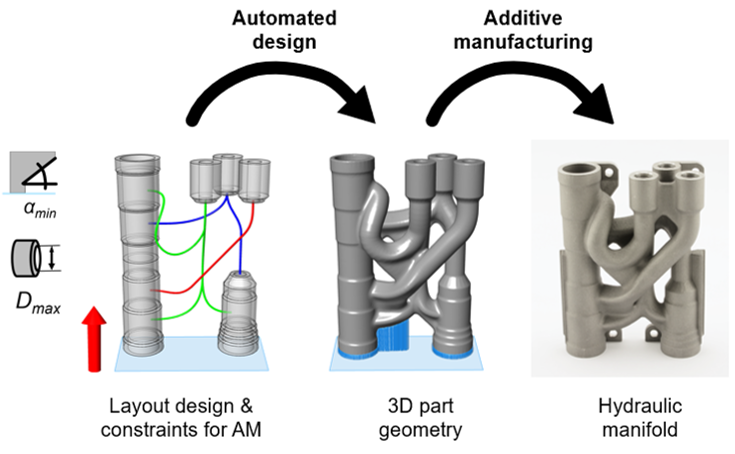

Un autre exemple intéressant a vu le développement de procédures de calcul pour automatiser la conception de composants d’écoulement en fabrication additive, tels que les collecteurs hydrauliques. « Un concepteur spécifie les voies d’écoulement et les restrictions de fabrication additive. Sur la base de ces entrées utilisateur, des algorithmes génèrent automatiquement une géométrie de pièce 3D prête à la production, qui peut être utilisée pour fabriquer des prototypes ou pour effectuer des simulations numériques. Les avantages pour le développement du produit comprennent le raccourcissement des boucles d’itération, la comparaison de différents scénarios de production et la personnalisation rentable des pièces pour les petits lots », indique le rapport.

Même si ces exemples sont théoriques, il convient de noter que, pour créer un flux de travail numérique de bout en bout dans la FA, les utilisateurs de la FA dans les industries verticales s’associent actuellement à des sociétés de logiciels qui peuvent les aider à réduire le temps de conception des outils de plusieurs heures à quelques minutes.

D’autre part, on note le nombre croissant de collaborations entre fabricants de machines et fournisseurs de logiciels pour faire progresser ce domaine spécifique de la fabrication.

Automatisation du partage des données dans la FA

Plus les fournisseurs de technologies créent des flux d’impression 3D intégrés et interopérables, plus les interfaces de programmation d’applications (API = Application Programming Interface) ouvertes sont utilisées pour permettre la connectivité entre les systèmes. Cette utilisation croissante des API est une tendance clé qui favorise actuellement l’automatisation du partage des données en FA.

En termes simples, une API est un intermédiaire logiciel qui permet à deux applications de communiquer entre elles. Pour ceux qui ne le savent pas, chaque fois que vous utilisez une application comme Facebook, que vous envoyez un message instantané ou que vous consultez la météo sur votre téléphone par exemple, vous utilisez une API.

3DControl Systems, AMFG ou encore Dyndrite ont collaboré avec des fabricants de machines tels que HP pour améliorer la connectivité entre les systèmes et étendre l’utilisation des données. Plus les collaborations basées sur les API seront nombreuses, plus le fossé entre les capacités matérielles et les possibilités logicielles sera comblé.

« Il faut admettre que les données de préparation – construction et traitement sont notoirement difficiles à extraire, analyser, visualiser et partager. Chaque fabricant de machines a ses propres normes et protocoles. Les utilisateurs finaux et l’industrie bénéficieraient grandement si tous les fabricants partageaient ouvertement les données par le biais de protocoles et d’API communs », note notre expert.

Un grand changement d’orientation, du matériel au logiciel

Cependant, les « tendances à venir comprennent un grand changement d’orientation du matériel vers le logiciel, ce qui inclut le passage à des plateformes basées sur le cloud et l’utilisation de l’IA pour automatiser ce processus.

Les machines connectées à l’IdO produisent beaucoup de données, ce qui nécessite l’apprentissage automatique de l’IA comme seul moyen de traiter toutes ces informations. Les opérations s’appuieront donc de plus en plus sur l’automatisation pour gérer leurs flux de travail. La question de savoir comment améliorer les compétences de la main-d’œuvre actuelle pour qu’elle puisse assumer de nouvelles responsabilités et travailler avec l’automatisation est donc à la fois une tendance à venir et un défi pour l’industrie dans son ensemble.

Nous constatons également une évolution dans le secteur de la fabrication, qui passe de l’utilisation de l’impression 3D uniquement pour le prototypage à son utilisation dans la production réelle.

Une autre tendance que nous observons concerne les domaines de l’intégration. Tous les grands éditeurs de logiciels s’efforcent de développer des solutions de bout en bout, consistant principalement en des solutions de points acquis et connectés. Oqton, en revanche, a conçu, développé et construit sa plate-forme de bout en bout à partir de zéro. Ce faisant, nous avons résolu un grand nombre de problèmes difficiles et combiné un traitement et une gestion des données puissants avec une interface propre et intuitive – ce qui n’a jamais été fait auparavant », souligne le CEO d’Oqton.

Néanmoins, quelle que soit la tendance qui pousse actuellement au développement de solutions d’automatisation dans la FA, la première étape pour les industriels consiste à déterminer à quelle étape du voyage ils se trouvent.

Ce contenu a d’abord été publié dans le numéro de Juillet/Août 2021 de 3D ADEPT Mag. –