NeuBeam serait une alternative à la traditionnelle fusion laser sur lit de poudre et à la fusion sur lit de poudre par faisceau d’électrons (en anglais : laser PBF & eBeam PBF)

Il y a tant à découvrir sur la fabrication additive métallique que, d’année en année, plusieurs investissements continuent d’être réalisés dans les activités de R&D dans tous les secteurs industriels clés. La vérité est que plus les entreprises observeront une limitation technologique, plus elles chercheront des solutions pour y remédier.

Dans cet esprit, une analyse du procédé de fusion de métaux le plus couramment utilisé, la fusion sur lit de poudre (Powder Bed Fusion – PBF), a permis à Wayland Additive d’apporter une alternative qui, selon les termes du CEO, Will Richardson, « réduit considérablement la nécessité de faire des compromis ». C’est ce qu’ils décrivent comme la « 3ème » voie avec le processus PBF (Powder Bed Fusion).

Ce qui rend le laser et l’eBeam uniques pour le PBF et les limites qui ont conduit à la solution de Wayland Additive

Wayland Additive est une entreprise britannique qui repousse les limites de l’impression 3D par faisceau d’électrons. Toute la recherche a commencé avec ce qui rend le laser et l’eBeam uniques pour la fusion sur lit de poudre.

Tout d’abord, pour rappel, le laser PBF est reconnu comme un procédé stable, capable de traiter une gamme relativement large de matériaux métalliques. Il consiste en la fusion de métaux et d’alliages en poudre pour former des composants métalliques précis et fonctionnels, tandis que le procédé eBeam PBF est connu pour présenter une physique de transfert d’énergie favorable. Ce procédé pose moins de problèmes de contraintes résiduelles que le procédé PBF par laser.

En comparant leurs caractéristiques uniques, Wayland Additive a découvert que « la différence la plus évidente entre les deux est la source de chaleur utilisée pour fondre la poudre de métal, indiquée dans les noms des procédés. Le laser PBF utilise généralement un laser à fibre optique Yb de 200-400 watts (ou une série de lasers), alors que le procédé EBM traditionnel utilise un faisceau électronique de l’ordre de 3-6 kW et un champ magnétique pour diriger le faisceau. La nature même de l’eBeam exige que le processus se déroule sous vide, car toute molécule de gaz présente dans la chambre aurait un effet négatif sur le faisceau, et les conditions de vide garantissent également un fonctionnement sûr. En revanche, les conditions de fonctionnement des plates-formes laser PBF nécessitent un gaz inerte, généralement de l’azote ou de l’argon.

L’un des compromis entre les deux technologies se résume à la précision par rapport à la vitesse. Alors que le laser PBF a toujours été avantageux en termes de fidélité et de finition de surface (en raison de la nature précise du ou des lasers), le laser eBeam PBF présente un avantage significatif en termes de vitesse et de productivité grâce à la manière plus efficace dont les électrons transmettent l’énergie au lit de poudre, et au chauffage de toute la couche à travers l’épaisseur. En outre, l’eBeam peut traiter simultanément plusieurs bassins de fusion, ce qui contribue à accroître la productivité. »

Toutefois, chacun de ces processus présente également des limites dans la manière dont leurs matériaux sont traités. En effet, alors que le laser PBF souffre de la production de particules hautement oxydées (« spatter ») qui sont éjectées du bain de fusion, le procédé eBeam PBF, en revanche, entraîne souvent des complexités en aval (pendant les étapes d’enlèvement des pièces et de post-traitement par exemple), qui, au final, annulent souvent les avantages globaux de la technologie.

La « 3ème » voie avec le processus PBF

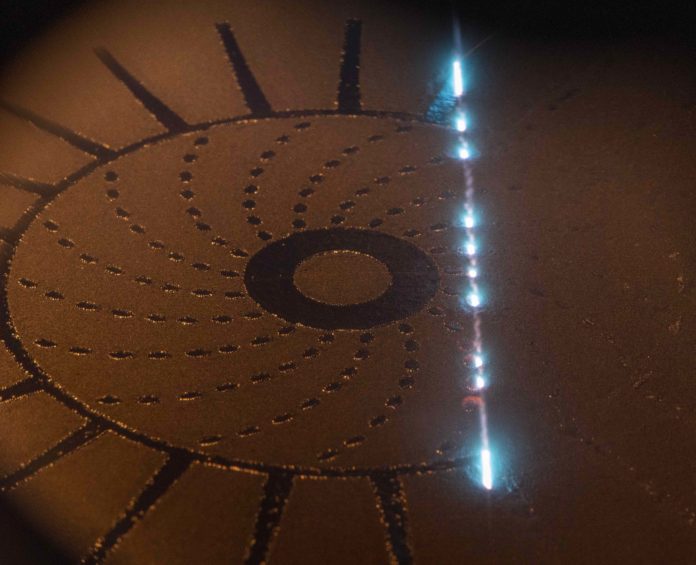

Appelée NeuBeam, la solution de Wayland Additive vise à offrir le meilleur du laser et de l’eBeam PBF. Selon l’entreprise, elle « neutralise l’accumulation de charge générée par le faisceau d’électrons. Cela offre une plus grande flexibilité que le laser PBF tout en surmontant les problèmes de stabilité de l’eBeam PBF ».

La société insiste fortement sur le fait que l’EBM et NeuBeam sont fondamentalement différents : « Contrairement au procédé traditionnel eBeam PBF, les problèmes de charge qui rendent l’EBM si instable ont été entièrement neutralisés avec NeuBeam en utilisant des principes de physique fondamentaux développés dans l’industrie exigeante des semi-conducteurs. De plus, NeuBeam est un procédé à partie chaude plutôt qu’à lit chaud. Cela permet de créer efficacement des pièces exemptes de contraintes résiduelles car les températures élevées ne sont appliquées qu’à la pièce et non au lit, ce qui garantit une poudre fluide après la fabrication (pas de gâteau de frittage) et des pièces sans contraintes avec une consommation d’énergie réduite ».

À cet égard, cette solution permettrait de surmonter les difficultés liées à la fabrication de grands composants, aux contraintes thermiques résiduelles, à l’écoulement transversal des gaz, ainsi qu’au processus d’élimination des poudres. La société a donc énuméré des avantages tels que l’intégration d’un suivi en temps réel en cours de fabrication, permettant un développement rapide des matériaux ou un réglage des microstructures en adaptant la solidification en cours de fabrication

Le processus NeuBeam a été développé avec l’idée de réduire l’exigence de compromis. En théorie, les limites du laser et de l’eBeam semblent bien prises en compte. Si les utilisateurs confirment toutes les capacités susmentionnées, cette technologie est sur la bonne voie pour devenir l’une des plus puissantes technologies de FA métallique du marché.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com