Le système de plateforme expérimentale s’appelle OpeN-AM, OpeN étant l’abréviation de « operando neutrons », un terme désignant l’utilisation de neutrons pour étudier quelque chose en cours de fonctionnement, et AM pour « additive manufacturing ».

Les chercheurs du laboratoire national d’Oak Ridge (ORNL) du ministère de l’énergie (DOE) ont créé une plateforme robotique automatisée unique en son genre qui leur permet d’étudier le comportement microscopique des soudures métalliques additives en temps réel pendant leur création. La compréhension de la façon dont les soudures se forment et se comportent à une si petite échelle permettra d’affiner la technologie en vue d’une utilisation généralisée.

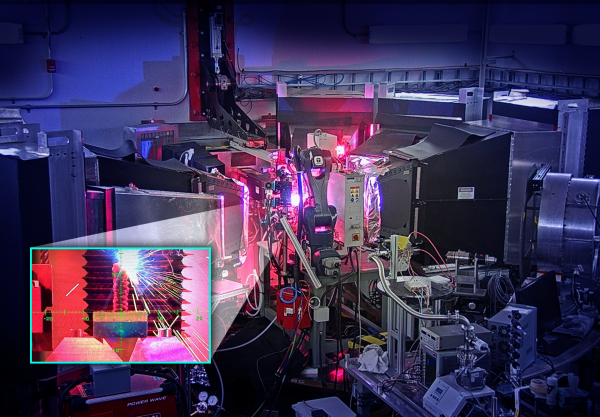

Une équipe dirigée par Alex Plotkowski, chef de projet à l’ORNL, conçoit et déploie le système expérimental de fabrication de métaux utilisé dans l’instrument de diffraction d’ingénierie VULCAN à la source de neutrons à spallation (SNS) de l’ORNL. La SNS est une installation de recherche de pointe alimentée par un accélérateur linéaire de particules qui utilise des faisceaux de neutrons pour étudier les matériaux à l’échelle atomique.

Le système de plateforme expérimentale s’appelle OpeN-AM, OpeN étant l’abréviation de « operando neutrons », un terme désignant l’utilisation de neutrons pour étudier quelque chose en cours de fonctionnement, et AM pour « additive manufacturing ».

La principale caractéristique de la plate-forme est un bras robotique articulé à 6 axes qui peut être équipé d’une torche de soudage ou d’un laser. Le premier système, connu sous le nom de système à arc électrique, fonctionne en introduisant un fil à l’extrémité de la torche. Lorsque le fil entre en contact avec le substrat, un courant électrique est appliqué pour faire fondre le fil et créer la soudure. Le laser, quant à lui, fait fondre le substrat dans un bain de métal liquide dans lequel un fil ou une poudre est incorporé pour créer la soudure.

À côté du bras robotisé se trouve une machine à commande numérique par ordinateur (CNC). Les machines CNC sont utilisées pour découper des pièces très complexes avec un niveau de précision impossible à atteindre avec une approche manuelle. La combinaison de la machine CNC et de l’OpeN-AM fait du système un hybride des techniques de fabrication additive et soustractive : la tête de dépôt robotisée ajoute de la matière, et la machine CNC enlève de la matière.

Le système est monté sur une plate-forme réglable qui s’élève et tourne, offrant ainsi des degrés de liberté supplémentaires pour collecter des données dans les plans X, Y et Z. La plate-forme est également équipée d’un système d’alimentation électrique. La plateforme est également équipée de canaux de refroidissement qui abaissent la température du métal pour étudier différentes conditions et accélérer la caractérisation des soudures à température ambiante.

La fabrication additive hybride présente des avantages considérables, car elle permet de fabriquer des composants complexes rapidement et efficacement ; cependant, le processus est très dynamique et n’est pas complètement compris. Les matériaux alternent entre l’état liquide et l’état solide lorsqu’ils sont exposés à des fluctuations extrêmes de température, créant des déformations permanentes ou des imperfections microscopiques, connues sous le nom de contraintes résiduelles.

Les contraintes résiduelles peuvent souvent compromettre les performances du matériau et entraîner des fissures ou des défaillances inattendues. D’un autre côté, en comprenant mieux comment les contraintes résiduelles sont créées, les scientifiques peuvent les induire intentionnellement afin d’améliorer les performances.

« Les outils de caractérisation traditionnels ne permettent pas d’apprendre grand-chose sur un matériau après sa transformation. L’objectif du projet OpeN-AM est de fournir une nouvelle méthode, plus avancée, de caractérisation du processus qui nous permette de voir à l’intérieur des matériaux pendant leur production« , a déclaré Plotkowski.

« Les expériences neutroniques sont un élément clé qui nous permet d’observer et de mesurer les changements dans les matériaux, tels que la température, la façon dont les transformations de phase se produisent et l’évolution de la distribution des contraintes résiduelles. Ces informations sont essentielles pour optimiser la technologie et fabriquer des matériaux aux performances améliorées. »

Les neutrons sont un outil de recherche idéal pour ces expériences car ils peuvent pénétrer ou traverser presque tous les matériaux, y compris les métaux denses. Alors que d’autres techniques de recherche sont mieux adaptées à l’examen de la surface des matériaux, les neutrons permettent aux chercheurs de pénétrer profondément dans les métaux où les atomes sont très concentrés, ce qui leur donne un aperçu sans précédent de la dynamique interne d’un matériau.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !