Le fabricant de machines Thermwood continue de donner aux utilisateurs la possibilité de produire des pièces avec les avantages du processus additif en utilisant des matériaux que l’on ne peut pas imprimer ou qui sont difficiles à imprimer. L’aluminium est l’un des matériaux de FA qui reste difficile à imprimer à l’heure actuelle. Comme expliqué dans l’édition de septembre/octobre de 3D ADEPT Mag (pp 30-33), le traitement de ces matériaux a longtemps été associé à des processus de fabrication conventionnels tels que le moulage, le formage de la tôle ou l’usinage.

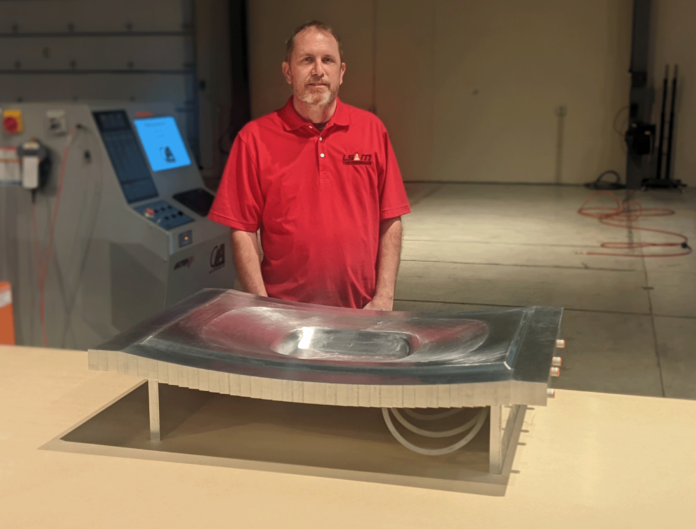

Avec sa nouvelle technologie Cut Layer Additive, Thermwood démontre une nouvelle façon de traiter l’aluminium, en fabriquant des moules métalliques de grande taille à un coût très bas.

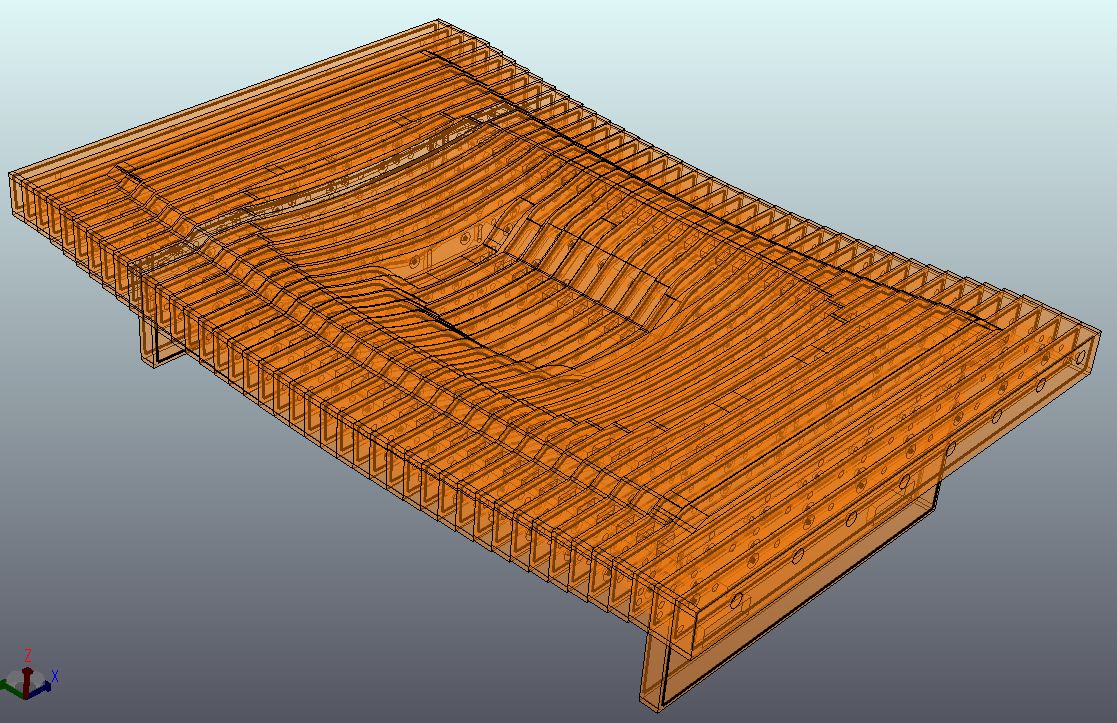

Pour rappel, la machine Cut Layer Additive (CLA) de Thermwood est un procédé additif qui ne fait pas d’impression 3D. Nous avons étudié ce procédé de plus près dans notre dernier numéro de 3D ADEPT Mag (pp 40-42). La machine découpe chaque couche de la pièce, en séparant les couches en différents segments pour permettre un emboîtement optimisé sur la feuille dans laquelle les pièces sont découpées. Les segments s’emboîtent ensuite à l’aide de joints en puzzle pour former chaque couche de la pièce, qui est généralement assemblée à la main, à l’aide de trous d’alignement pour un assemblage plus rapide.

Fabrication d’un moule en aluminium à l’aide de la machine CLA

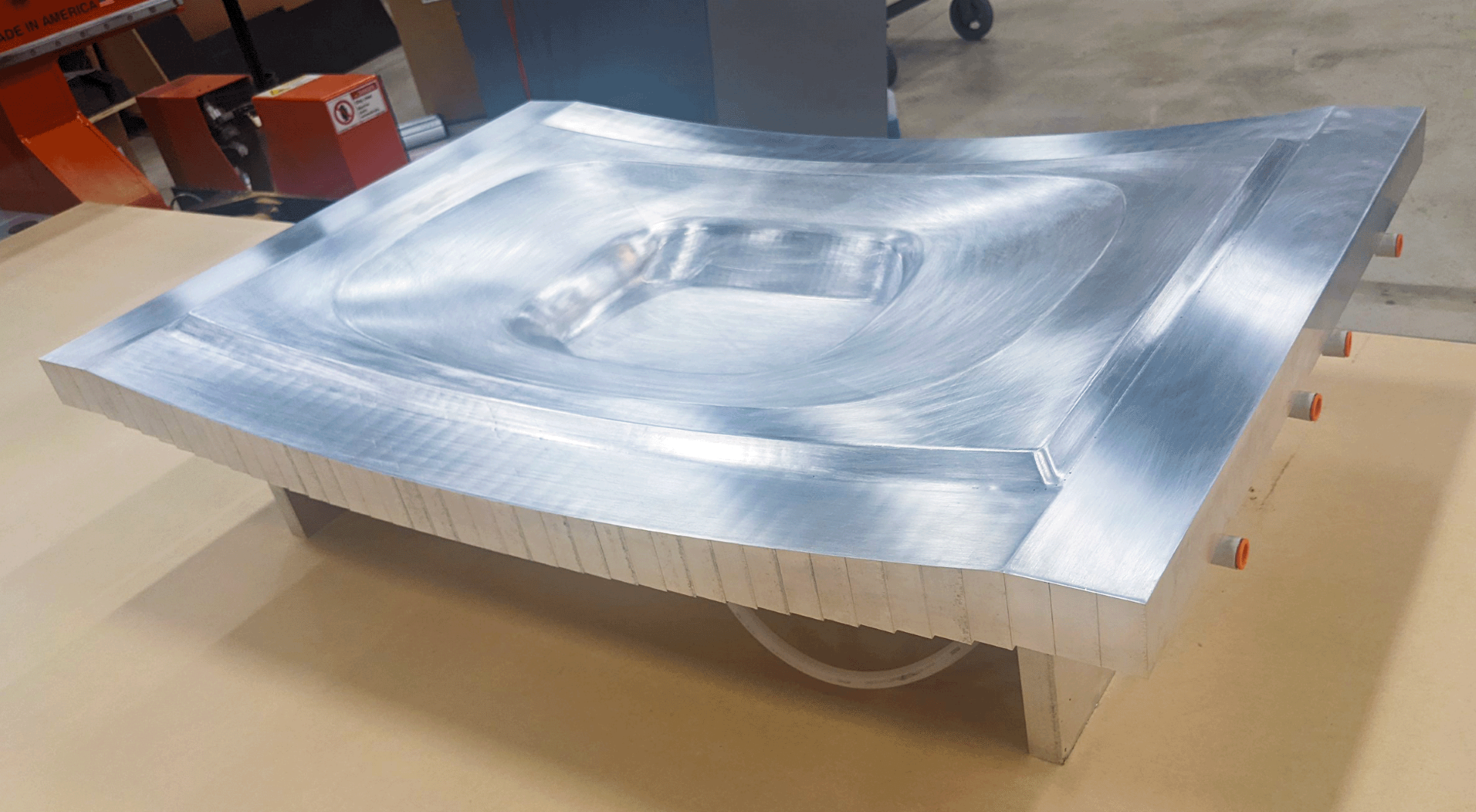

Les grands moules destinés aux procédés plastiques, tels que le thermoformage, le moulage par soufflage, le moulage par rotation et le moulage par injection réactionnelle, sont généralement fabriqués en aluminium. Un élément clé de ces composants est la face du moule, essentiellement la cavité qui définit la taille et la forme de la pièce.

Selon le procédé, d’autres fonctions peuvent être nécessaires, telles que le vide, l’aération et/ou le contrôle de la température. L’ajout de ces fonctions augmente généralement la complexité et le coût, parfois de manière significative, explique Thermwood.

La solution CLA de Thermwood a permis une flexibilité de conception et a pu fournir une pièce complexe avec de nouvelles fonctions.

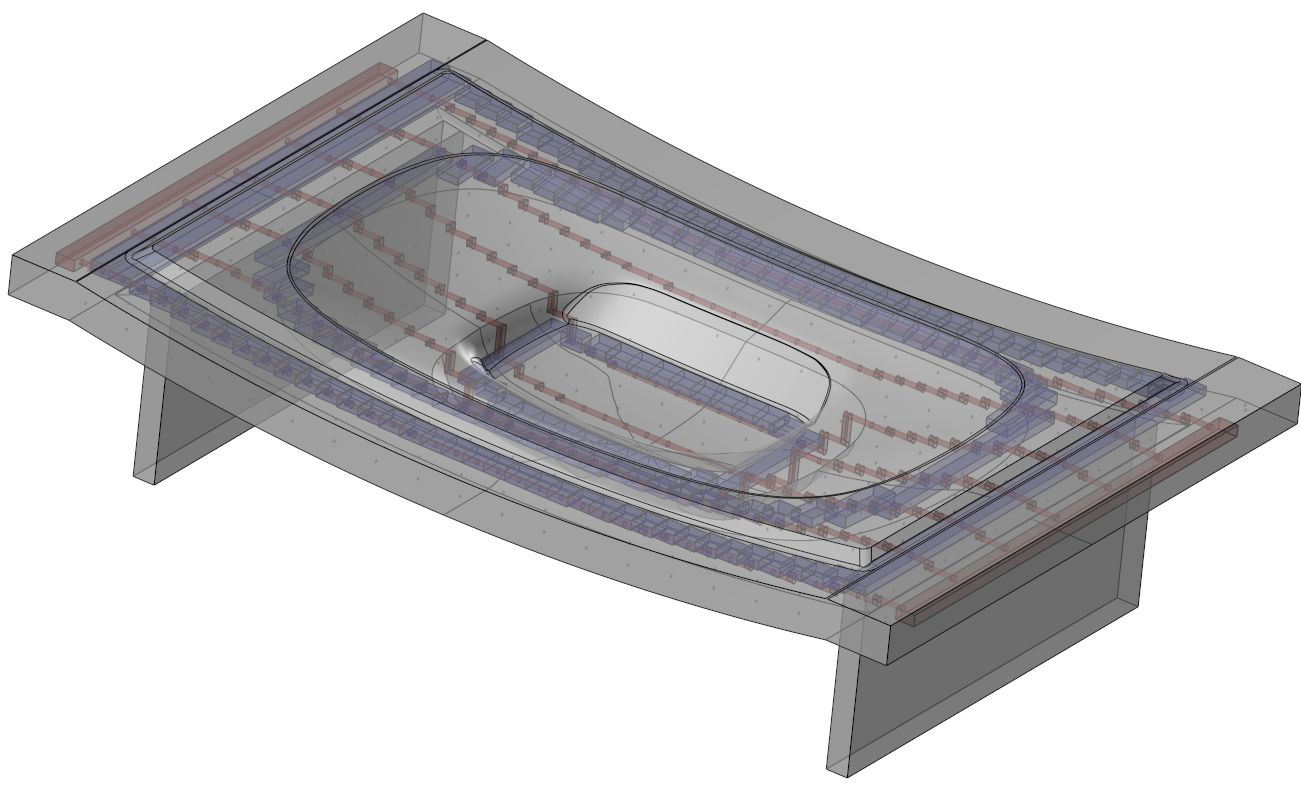

En ce qui concerne les fonctions, la nouvelle face du moule – qui ne fait que quelques centimètres d’épaisseur – intègre les fonctions susmentionnées. La face du moule englobe le moule complet, ainsi que toutes les fonctions nécessaires.

En ce qui concerne les fonctions, la nouvelle face du moule – qui ne fait que quelques centimètres d’épaisseur – intègre les fonctions susmentionnées. La face du moule englobe le moule complet, ainsi que toutes les fonctions nécessaires.

« C’est simple et moins coûteux. C’est possible grâce au procédé CLA. Dans ce processus, la face du moule est construite à l’aide de couches d’aluminium usinées, empilées et attachées de manière permanente. Comme, avant l’assemblage, chaque couche est usinée individuellement dans un emboîtement, il est possible d’inclure des trous ou des fentes de sorte que, une fois assemblées, elles s’emboîtent, créant ainsi des canaux ou des chambres internes. On accède ensuite à ces zones de vide dans le moule en perçant des trous par le dessous dans l’ouverture« , précise Thermwood.

Pour garantir la flexibilité de la conception, mais aussi pour permettre d’inclure toutes les fonctions requises dans une face de moule relativement mince, il était important d’utiliser un canal avec des trous d’accès aux deux extrémités pour faire circuler un liquide à température contrôlée afin de réguler la température du moule. La chambre interne, avec de petits trous percés, peut être utilisée pour le vide, comme dans les moules de thermoformage. De fines fentes entre les couches peuvent être usinées pour les évents, si cela s’avère nécessaire pour des processus spécifiques.

Le meilleur aspect de ce processus de fabrication est probablement le fait qu’il ne nécessite pas de programmation. Grâce à l’intelligence de la machine, il suffit à l’opérateur d’envoyer un fichier CAO à la machine et de répondre à quelques questions sur la manière dont il souhaite que la pièce soit fabriquée. Ces questions peuvent donc porter sur le matériau, l’épaisseur, les canaux, l’emplacement des entretoises et d’autres détails.

Parmi les autres fonctions avancées de la machine CLA, on peut citer une multitude de canaux ou de chambres à l’intérieur de la face du moule.

« Par exemple, il est possible de faire circuler un liquide à différentes températures dans différentes parties du moule, ou de créer des chambres à vide sous différentes zones du moule et de réguler le débit et la durée du vide dans ces zones pour faciliter le formage des pièces difficiles. Il existe peu de restrictions, voire aucune, quant à la taille ou à la géométrie des moules pouvant être produits à l’aide de cette approche. Même si l’idée de base est assez simple, de nombreux détails doivent être pris en compte pour que tout fonctionne. La programmation de tous ces détails à l’aide de la CAO traditionnelle serait au mieux difficile. L’effort à fournir rendrait probablement l’ensemble de l’approche impraticable« , peut-on lire dans un communiqué de presse.

Dans son entretien avec 3D ADEPT Media, Ken Susnjara, CEO de Thermwood, a déclaré qu’il pensait que l’exécution d’une idée simple avec la CLA pourrait avoir un impact profond sur le monde de la fabrication à grande échelle. La fabrication de ce moule en métal est la première application qui prouve qu’il a probablement raison. J’ai hâte que l’équipe démontre jusqu’où elle peut aller.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com