L’impression 3D par frittage sélectif laser (FSL / SLS) est certes de plus en plus utilisée dans l’industrie mais c’est un procédé qui présente des limites au niveau du traitement des matériaux polymères. Solvay et Aerosint ont annoncé leur collaboration scientifique afin de développer cette partie de la technologie.

Selon le spécialiste belge de la chimie, les polymères hautes performances tels le polyétheréthercétone (PEEK) KetaSpire® et le sulfure de polyphénylène (PPS) Ryton® intègrent des propriétés qui permettent d’ouvrir de nouvelles possibilités pour l’impression 3D.

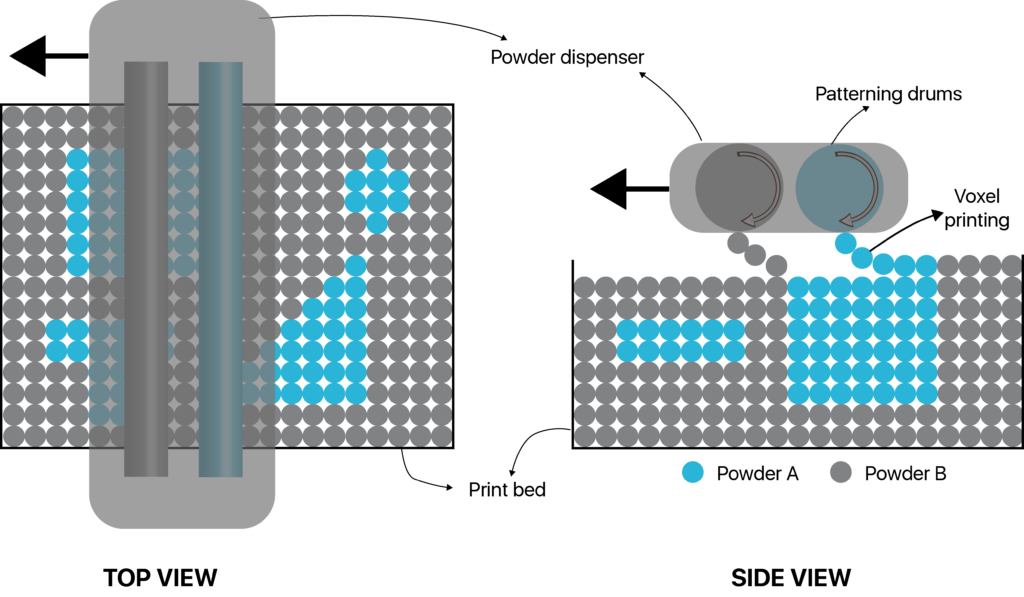

La technologie d’Aerosint est sans doute la mieux adaptée pour traiter ce type de technologie car contrairement aux autres technologies SLM qui ne traitent qu’un matériau à la fois, c’est une technologie multi-mtériaux. Comme Edouard Moens, Directeur général d’Aerosint, l’expliquait dans une Opinion de la Semaine, leur technologie « ne permet que la création d’objets avec un même matériau. Cela est dû notamment à la manière dont les poudres sont créées, avec une racle. Cette racle permet uniquement de faire des couches qui sont mono-matériaux. » « Avec notre technologie, nous déposons un système de poudre qui peut intégrer différents matériaux. Ces matériaux sont donc déposés précisément où on en a besoin pour créer des couches multi-matériaux », ajoutait-il.

« Les machines FSL capables de traiter les polymères haute température sont soigneusement conçues et assemblées avec des composants sophistiqués et coûteux. Il y a cependant à l’heure actuelle un handicap majeur en termes de coûts d’exploitation lors de la construction, à savoir le gaspillage à outrance représentant jusqu’à 90% de “poudre utilisée et non fondue” », explique Edouard Moens. « Notre système breveté de dépôt multi-poudre spatio-sélectif en cours de développement incorpore une matière support non fusible dans chaque couche où les coûteux polymères hautes performances ne s’imposent pas, réduisant ainsi le gaspillage de matière à un niveau très faible ».

« Comme pour toutes les technologies innovantes et avant-gardistes, de nombreux défis restent encore à surmonter. L’un d’entre eux consiste à développer et optimiser entièrement les poudres de polymères FA pour usage à haute température, parallèlement aux matériaux non fusibles, dans un processus de dépôt multi-poudre », explique Brian Alexander, Responsable Produit & Application de Fabrication additive au sein de la GBU Specialty Polymers de Solvay. « Cette technologie rend non seulement l’impression 3D des polymères hautes performances plus abordable, mais elle va également ouvrir son énorme potentiel et devenir un processus industriel compétitif pour les fabricants de systèmes FA dans les secteurs du médical, de l’aéronautique et de l’automobile ».

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux !

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js (adsbygoogle = window.adsbygoogle || []).push({});