Il y a deux ans, lorsque nous avons abordé les principes fondamentaux au cœur des technologies de micro-impression 3D, nous n’avions pas réalisé à quel point l’impact de ces technologies serait important dans différents secteurs d’activité. Lorsqu’on pense avoir tout vu, on tombe sur quelque chose de plus en plus petit. Qu’il s’agisse de dispositifs miniaturisés pour l’électronique, les technologies médicales ou les biens de consommation, les concepteurs de produits démontrent que certaines technologies peuvent fournir la précision souhaitée au niveau du micron de manière rentable. Pourtant, la micro-impression 3D reste l’un des secteurs les moins mis en avant dans l’industrie de la fabrication additive. Cette observation est particulièrement frappante lorsqu’on sait que la plupart des entreprises opérant sur le marché des technologies d’impression 3D professionnelles et industrielles de grande envergure sont confrontées à des restructurations d’entreprises ou à des difficultés financières. Pour comprendre pourquoi le créneau de la micro-impression 3D suit une trajectoire stable, nous avons posé quelques questions techniques à John Kawola, CEO de Boston Micro Fabrication (BMF).

En termes simples, BMF se concentre sur la mise à l’échelle de la technologie d’impression micro 3D pour une série d’industries qui exigent un niveau élevé de résolution et de précision. L’entreprise développe une technologie de micro-stéréolithographie par projection (En anglais Projection Micro Stereolithography = PµSL) qui permet d’obtenir des tolérances de micro-précision de +/-10 µm pour les pièces moulées par injection. Pour ce faire, elle utilise une technologie d’impression 3D à ultra-haute résolution, des logiciels, des matériaux spécialisés et un contrôle de mouvement de précision pour fabriquer rapidement des pièces. Fondée en 2016, la société, 3D ADEPT Media a suivi au fil du temps les moments clés de l’entreprise (ses différents tours de financement, le lancement de sa solution microArch S350, ses débuts sur le marché dentaire ou encore son partenariat avec Horizon) et a eu envie de découvrir comment elle perçoit ce marché et vers quoi il se dirige.

3DA : Les industriels cherchent à adopter la FA pour favoriser l’industrialisation. Quels sont, selon vous, les principaux objectifs de la micro-impression 3D ?

John Kawola (JK) : Pendant de nombreuses années, le moulage pour le prototypage était la seule solution disponible pour les pièces de petite taille, mais il s’agissait d’un processus long et coûteux. Aujourd’hui, les fabricants et les ingénieurs utilisent la micro-impression 3D comme une option rentable qui leur permet de passer rapidement du prototypage à la production et de repousser les limites de l’innovation dans leur secteur.

Dans certains cas, les ingénieurs recherchent un niveau de précision qu’il est tout simplement impossible d’atteindre avec les méthodes de fabrication traditionnelles. Nombre de nos clients recherchent une solution qui leur permette de réaliser de manière cohérente des caractéristiques extrêmement petites et des géométries complexes avec une précision, une résolution et une exactitude élevées.

3DA : Où la micro-impression 3D excelle-t-elle actuellement – en termes d’applications ?

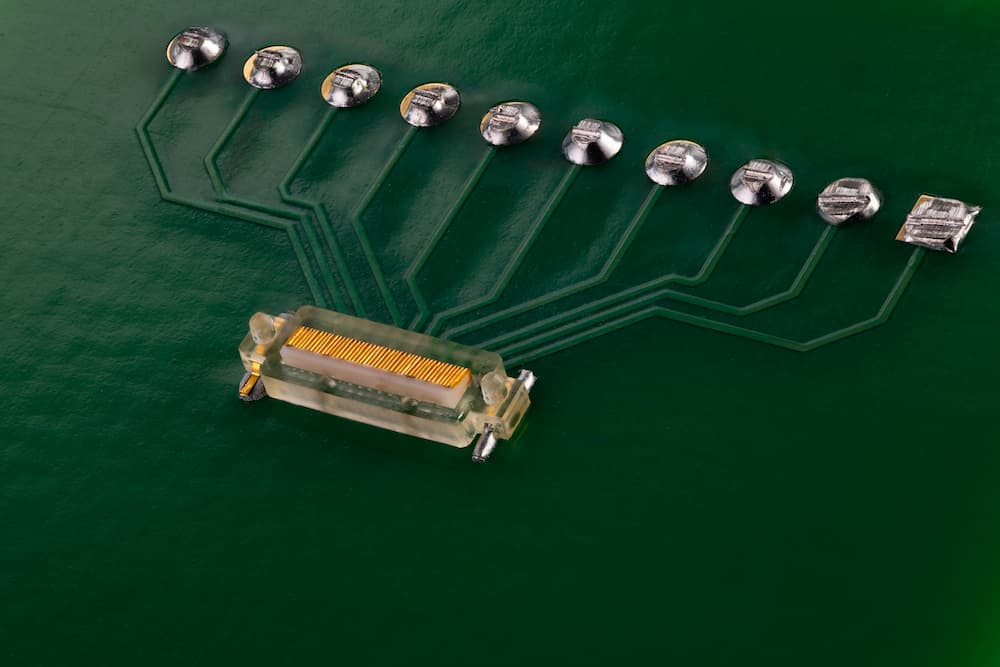

JK : La micro-impression 3D est une solution unique pour créer des pièces de haute précision dans une gamme variée d’industries, allant des dispositifs médicaux et de la technologie, de l’électronique, de l’optique et de la photonique, de la microfluidique et des biens de consommation emballés. Nombre de ces pièces et des produits qui en résultent sont des éléments importants de notre monde moderne, qu’il s’agisse de connecteurs électriques de haute performance ou d’appareils de soins de santé personnalisés.

JK : La micro-impression 3D est une solution unique pour créer des pièces de haute précision dans une gamme variée d’industries, allant des dispositifs médicaux et de la technologie, de l’électronique, de l’optique et de la photonique, de la microfluidique et des biens de consommation emballés. Nombre de ces pièces et des produits qui en résultent sont des éléments importants de notre monde moderne, qu’il s’agisse de connecteurs électriques de haute performance ou d’appareils de soins de santé personnalisés.

À mesure que les produits et les technologies deviennent plus petits, la complexité des pièces qui les maintiennent ensemble s’accroît également. La micro-impression 3D permet aux fabricants de produire des pièces et des produits innovants à micro-échelle avec une précision et une flexibilité de conception sans précédent. Chez BMF, nous nous engageons à offrir des solutions qui permettent aux ingénieurs et aux concepteurs de produits d’innover avec des pièces de taille microscopique qui sont extrêmement précises et exactes. Par exemple, nous avons récemment lancé la première série d’imprimantes 3D hybrides de microprécision de l’industrie, la microArch D1025, afin d’offrir plus de flexibilité aux clients à la recherche de solutions d’impression 3D de haute précision. L’imprimante à double résolution permet aux utilisateurs de tous les secteurs et de toutes les applications d’imprimer deux résolutions, soit en 10µm, soit en 25µm, dans une seule couche ou dans des couches différentes.

3DA : BMF a récemment conclu un partenariat avec Horizon Microtechnologies, expert en microcomposants et en revêtements, afin de créer une offre complète qui va de la conception initiale du produit à sa fabrication. Pouvez-vous nous donner plus de détails sur cette collaboration ?

JK : Horizon Microtechnologies est spécialisée dans les procédés de revêtement internes qui améliorent la fonctionnalité des microstructures, notamment les revêtements en cuivre, en oxyde métallique de type céramique et les revêtements conducteurs transparents. Ces revêtements peuvent être appliqués avec précision et de manière sélective sur des pièces de pratiquement n’importe quelle forme. L’année dernière, l’entreprise a fait l’acquisition d’une imprimante 3D de microprécision BMF microArch S240, qui lui permet de produire des pièces micro-imprimées 3D complexes et d’appliquer des revêtements exclusifs. La microArch S240 offre une grande précision et est conçue pour la production industrielle. Cette acquisition permet à Horizon d’agir comme un guichet unique pour la conception, la fabrication et la livraison, en rationalisant la R&D et en améliorant l’interaction avec les clients. Parmi les avantages de l’intégration verticale, citons la réduction des délais et des coûts de développement, l’amélioration du contrôle de la qualité et l’élimination de la dépendance à l’égard des fournisseurs externes, ce qui permet de fournir des composants d’une grande précision. Horizon peut soutenir les efforts de développement de ses clients en concevant les pièces fonctionnelles les mieux adaptées à ses capacités de micro-impression 3D et de revêtement.

3DA : Quelles sont les avancées qui devraient favoriser l’adoption de la micro-impression 3D ?

3DA : Quelles sont les avancées qui devraient favoriser l’adoption de la micro-impression 3D ?

JK : Les tendances à la miniaturisation et à la personnalisation s’étendent à toutes les industries et stimulent l’innovation des produits. Quel que soit le secteur, il existe un besoin urgent de méthodes de fabrication extrêmement précises et exactes qui permettent aux ingénieurs et aux concepteurs de produits de créer systématiquement des pièces à petite échelle avec la précision, la résolution et l’exactitude nécessaires pour faire progresser les industries. La micro-impression 3D est l’une de ces solutions.

Qu’il s’agisse d’avancées dans le domaine des biens de consommation – comme nos téléphones portables de plus en plus petits qui sont simultanément plus puissants à chaque itération – ou de méthodes innovantes d’administration de médicaments – comme les patchs à micro-aiguilles – l’adoption de la micro-impression 3D en tant que solution de fabrication est en bonne voie.

3DA : Que pouvons-nous attendre de BMF au courant des prochains mois ?

En 2023, BMF a connu une année charnière au cours de laquelle l’entreprise a enregistré une croissance de 30 % de son chiffre d’affaires, a obtenu son financement de série D, s’est lancée sur de nouveaux marchés, comme celui des soins dentaires avec la facette dentaire cosmétique la plus fine au monde (trois fois plus fine que les alternatives), et a développé son San Diego Research Institute (SDRI), passant à plus de 200 membres d’équipe dans le monde et servant plus de 1 800 entreprises dans le monde entier. Une grande partie du succès de BMF réside dans notre capacité à répondre aux besoins de nos clients, mais aussi dans notre engagement à créer des solutions pour répondre aux besoins futurs du marché en recherchant activement des opportunités d’innovation.

En avril 2024, BMF a reçu l’autorisation 510(k) de la FDA des États-Unis pour son matériau innovant de zircone UltraThineer, ce qui permet aux laboratoires dentaires d’offrir cette alternative très précise aux facettes traditionnelles pour les cabinets dentaires à travers les États-Unis, afin que les patients puissent faire l’expérience d’une option plus confortable et moins invasive pour la restauration des dents et l’amélioration de l’esthétique. BMF a conclu des partenariats avec des laboratoires dentaires dans tout le pays pour commencer à réaliser des essais pilotes et a entamé la construction d’un nouveau laboratoire dentaire à son siège près de Boston, MA, qui devrait être achevé d’ici la fin de l’été.

Pour mieux soutenir l’utilisation de solutions microfluidiques de haute précision dans le développement de médicaments avancés et la recherche pharmaceutique et cosmétique, BMF a récemment lancé BMF Biotechnology Inc. qui se consacre au développement et à la commercialisation de BioChips (plateformes d’organes sur puce) innovantes pour aider à accélérer le développement de nouveaux médicaments et produits cosmétiques. BMF Biotechnology innovera en permanence pour améliorer la fonctionnalité et les performances des plateformes BioChip, en mettant l’accent sur l’amélioration de la réplication des tissus humains, la modélisation des maladies et les capacités de validation et de prédiction de la réponse aux médicaments. Alors que l’industrie de la FA continue d’évoluer, BMF s’engage à fournir des solutions technologiques capables de résoudre les problèmes du monde réel et à rechercher les moyens par lesquels sa technologie PµSL est particulièrement adaptée pour permettre l’innovation et les produits d’utilisation finale dans tous les secteurs d’activité.

Cet interview a initialement été publié dans le numéro de Juillet/Août de 3D ADEPT Mag.