Nos moyens de transport (voiture, train, avion, etc.) ou nos appareils ménagers sont quelques exemples de produits du quotidien qui peuvent nécessiter l’utilisation de la dynamique des fluides numérique (CFD) dans le processus de développement du produit.

La CFD est une branche de la mécanique des fluides qui se concentre sur l’analyse numérique des écoulements complexes de fluides. Utilisée dans un large éventail d’industries, de l’aérospatiale à la biotechnologie en passant par le génie civil, la CFD est reconnue comme une technologie émergente dans le monde entier. Depuis les années 2000, le marché a connu une augmentation significative du développement et de l’application de la CFD à tous les domaines liés au comportement des fluides associés au transfert de quantité de mouvement, de chaleur et de masse. Cependant, le potentiel de ces solutions dans l’industrie de laFA n’a pas encore été pleinement exploité.

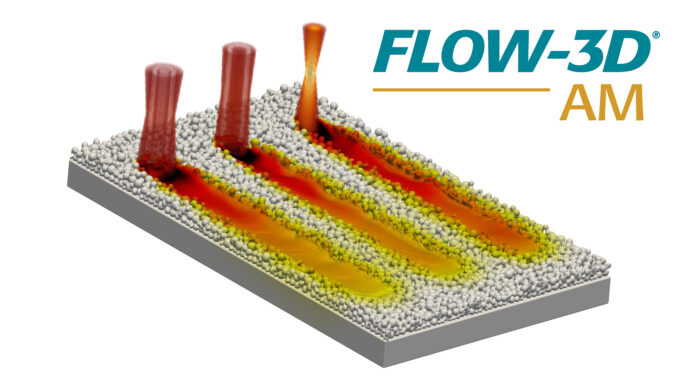

L’une des sociétés qui a apporté le développement de solutions CFD à la FA est Flow Science, une société de logiciels qui a plus de 40 ans d’expérience dans la modélisation des écoulements à surface libre. Connu pour sa large gamme de solutions utilisées pour divers processus de fabrication dans différents secteurs, le portefeuille étendu de la société comprend FLOW-3D AM, un logiciel CFD conçu pour répondre à la complexité physique des processus de fabrication additive.

Comment la CFD s’intègre dans l’écosystème de FA

Comme expliqué précédemment, la CFD consiste à étudier l’écoulement des fluides à l’aide de méthodes numériques. Ces méthodes numériques nécessitent des ordinateurs pour résoudre des équations complexes et déterminer des solutions analytiques qui permettront de simuler l’interaction des fluides dans différents environnements. Diverses situations peuvent bénéficier de l’utilisation d’un logiciel de simulation : la nécessité de créer et de simuler des modèles à faible coût avant d’investir dans des prototypes matériels ; la nécessité de tester plusieurs conceptions rapidement et efficacement avant d’en choisir une pour la construire sur un système de fabrication additive, ou même la nécessité de tester l’intégration de la conception complète en connectant le logiciel de simulation au matériel ; toutes ces situations peuvent être réalisées grâce à l’utilisation d’une technologie dédiée appelée jumeau numérique que la CFD aide à créer.

Comme le montre un récent dossier consacré à ce sujet, le concept de jumeau numérique va au-delà de ce qui peut arriver à un produit physique, pour englober la prédiction de la production et des performances dans des environnements spécifiques. FLOW-3D AM est une solution de représentation virtuelle des processus de fabrication additive qui vise à réaliser des simulations de flux précises et robustes des systèmes de FA.

« De l’extrusion de matériaux au jet de liant, en passant par le dépôt d’énergie dirigée et la fusion laser sur lit de poudre, FLOW-3D AM peut être utilisé pour analyser, en détail, les schémas d’écoulement du matériau du processus. Le logiciel tient compte de phénomènes physiques tels que la pression de recul, la tension superficielle, le panache thermique, les interactions entre les poudres pendant la sédimentation et l’étalement, la rhéologie non newtonienne, la viscoélasticité, le retrait thermique, et bien d’autres encore. Nos clients utilisent FLOW-3D AM pour comprendre la source des défauts dans le processus, sélectionner les paramètres optimaux, évaluer la faisabilité de nouveaux matériaux d’impression et améliorer la conception de leurs machines », explique Marcin Serdeczny, ingénieur CFD chez Flow Science, à 3D ADEPT Media.

Cela signifie qu’il existe plusieurs aspects des processus de FA qu’on peut mieux comprendre ou optimiser grâce aux simulations CFD. Dans un procédé de fusion laser sur lit de poudre (LPBF), par exemple, où la poudre est étalée sur une plaque de construction et où un faisceau laser la fait fondre et fusionner, l’ingénieur peut effectuer des simulations CFD du bain de fusion afin d’obtenir des données pour modéliser l’interaction du faisceau laser avec le lit de poudre et la formation du bain de fusion qui suivra. Toutefois, il convient de noter que pour ce faire, il doit effectuer au préalable une simulation par la méthode des éléments discrets (DEM) afin de simuler en détail le processus d’étalement de la poudre. Une telle méthode de simulation tient compte de la dynamique des particules, de leurs collisions et des effets de la géométrie.

Ce n’est qu’un exemple qui illustre le potentiel de la CFD pour un procédé de FA. Flow Science prévoit de dévoiler d’autres exemples de résultats obtenus par ses clients avec FLOW-3D AM. « Nous avons de nombreuses études de cas pour différents processus de FA que notre personnel sera heureux de discuter en détail. Nous serons disponibles pour faire des démonstrations de FLOW-3D AM, FLOW-3D POST et FLOW-3D (x), ainsi que pour discuter des options de licence que nous proposons aux utilisateurs commerciaux, aux institutions de recherche et aux universitaires », déclare Serdeczny.

La feuille de route de FA 2022 de Flow Science et ce que nous pouvons attendre de l’avenir

Comme on le voit dans l’industrie, la mise à niveau et le développement de solutions logicielles sont au cœur des activités de toute société de logiciels. Flow Science ne fait pas exception. La société publie une nouvelle version de FLOW-3D deux fois par an, avec des modèles physiques nouveaux et améliorés, ainsi que des améliorations de l’interface utilisateur graphique basées sur les commentaires des utilisateurs. Dans cet esprit, la dernière version de FLOW-3D AM comporte plusieurs nouvelles fonctionnalités, telles qu’une interface utilisateur améliorée et un modèle de panache thermique qui tient compte des pertes d’énergie dues à la diffusion du laser au-dessus du bain de fusion.

« En plus de FLOW-3D AM, nous avons publié cette année une nouvelle version de FLOW-3D POST, notre outil de post-traitement avancé, qui permet une visualisation et une analyse intuitives et sophistiquées de nos résultats CFD. Dans cette nouvelle version, nous avons introduit des macros et des capacités de post-traitement par lots qui permettent à nos utilisateurs d’automatiser et d’accélérer leur travail. Nous venons de sortir une deuxième version de notre nouveau produit FLOW-3D (x), un logiciel d’optimisation et d’automatisation qui se connecte à FLOW-3D AM, FLOW-3D POST, ainsi qu’à d’autres logiciels d’ingénierie couramment utilisés pour créer un flux de travail unifié. FLOW-3D (x) fait appel à l’intelligence artificielle et a été spécialement conçu pour traiter des problèmes lourds en termes de calcul, tels que les simulations CFD. Le logiciel choisit automatiquement la stratégie d’optimisation en fonction du temps dont dispose l’utilisateur pour terminer le projet. En outre, FLOW-3D (x) permet d’exécuter de manière transparente des numérisations paramétriques ou des préformes numériques de conception d’expériences (DoE). Dans cette dernière version, nous avons étendu le moteur d’optimisation afin de permettre l’exécution de plusieurs simulations en parallèle, avec la possibilité de fonctionner sur du matériel distant », souligne Serdeczny.

D’un point de vue commercial, nous pouvons légitimement affirmer que les trois premiers trimestres de l’année ont été fructueux pour l’entreprise qui a non seulement accueilli de nouveaux utilisateurs mais a également embauché des ingénieurs qualifiés titulaires d’un doctorat en fabrication additive afin de mieux aider les clients dans ce domaine.

L’année 2023 verra la poursuite du développement de FLOW-3D AM en mettant l’accent sur les technologies LPBF et DED. « Notre prochain développement est axé sur l’amélioration de la méthode des éléments discrets afin d’accroître la précision du comportement de la poudre et de la prédiction des éclaboussures. En outre, nous envisageons de modéliser d’autres procédés de FA tels que l’arc à fil, pour lequel nous avons déjà introduit un modèle simplifié qui sera développé plus avant. Nous poursuivrons notre travail en veillant à ce que l’interface utilisateur graphique offre un flux de travail efficace et intuitif, facile à utiliser pour les non-experts en CFD. Enfin, les versions annuelles de FLOW-3D POST et FLOW-3D (x) apporteront de nouvelles fonctionnalités et améliorations », explique Flow Science’s Serdeczny.

En attendant, les visiteurs de Formnext peuvent interagir avec l’équipe de Flow Science et découvrir leurs produits dans le hall 12.0, B75. Vous pouvez également écouter le Dr. Marcin Serdeczny qui discutera de la « Nouvelle génération de contrôle du bain de fusion via la mise en forme du faisceau multi-laser dans la fusion laser sur lit de poudre » lors de l’ « Introducing Stage » à Formnext @ TCT le mercredi 16 novembre à 10h20 CET. La présentation de Serdeczny mettra en évidence les résultats et les principales conclusions d’un projet réalisé en collaboration avec nLIGHT, Inc, un leader dans le développement de lasers à semi-conducteurs et à fibres. Un autre exposé sur le sujet sera donné lors du 2e forum AFX360° de nLIGHT (heure et date à confirmer).

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !