Olli Pihlajamäki – Sales & Marketing Director at miniFactory

Fondée par Janne Pihlajamäki il y a sept ans, miniFactory fabrique des imprimantes 3D. L’entreprise est basée dans un petit pays d’environ 6 millions d’habitants, une région où, selon notre personne-ressource, la fabrication additive n’évolue pas aussi rapidement que dans les grands pays européens.

Néanmoins, comme toutes les entreprises de cette industrie (du moins celles qui ont survécu aux premières années pendant lesquelles la fabrication additive n’était pas encore considérée comme le « game changer » pour diverses industries), miniFactory a connu plusieurs phases de développement.

Au fil du temps, le modèle d’affaires de l’entreprise a pris forme et a évolué avec les réalités du marché et certaines de ces réalités actuelles concernent les polymères. Ce qui est intrigant avec ces matériaux, c’est qu’avoir le bon polymère pour une application spécifique ne suffit pas, la clé d’une fabrication réussie utilisant des polymères repose sur la parfaite adéquation entre un polymère spécifique et une imprimante 3D industrielle spécifique. C’était en tout cas le challenge de miniFactory.

Dans cette #OpiniondelaSemaine, Olli Pihlajamäki nous en dit plus sur la façon dont ils relèvent ce challenge.

Quelques mots sur Olli Pihlajamäki

Olli Pihlajamäki est l’un de ces employés qui porte les valeurs de l’entreprise dans son ADN. C’était une sorte de devoir pour lui de donner un coup de main ici et là en tant que frère du fondateur. Il a dû apprendre le métier depuis le bas de l’échelle avant sa nomination officielle au poste de directeur des ventes et du marketing.

Son point de vue aujourd’hui est donc celui d’une personne qui connaît parfaitement l’entreprise et ce qu’elle est capable de réaliser pour le marché.

Parlez-nous davantage de l’entreprise et de ce qui a suscité votre intérêt pour les matériaux polymères.

Avec des imprimantes 3D disponibles dans 400 écoles et dans plus de 500 entreprises en Finlande, toutes les imprimantes 3D que nous avons conçues jusqu’à présent ont été fabriquées sur base des retours des clients.

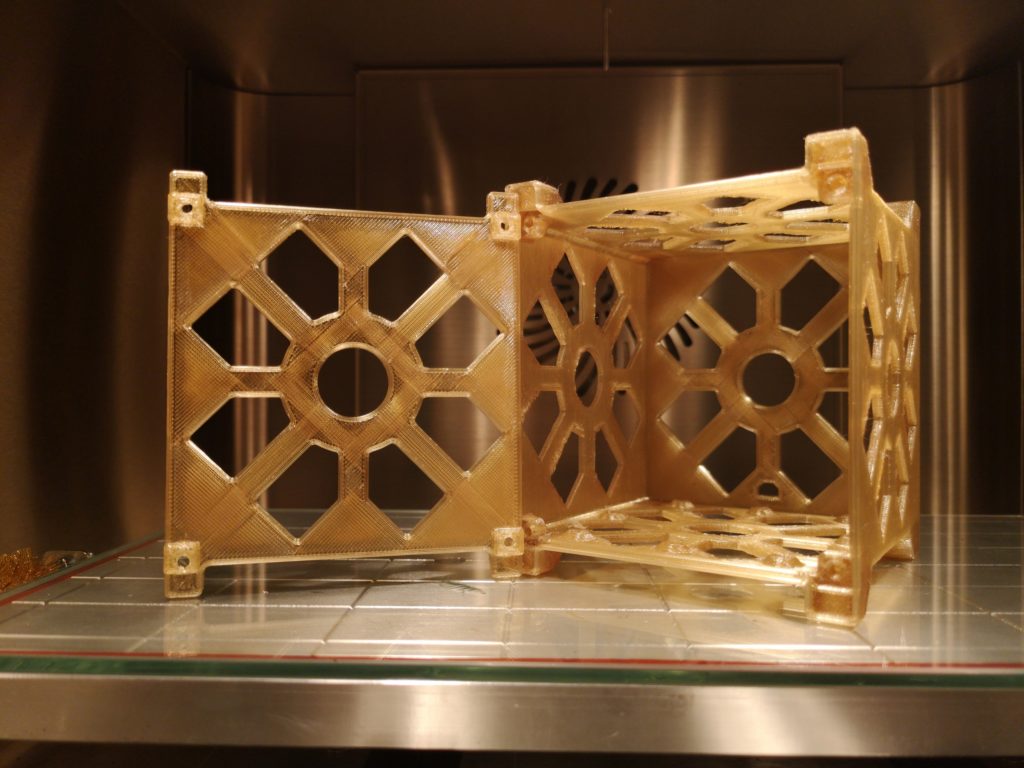

miniFactory a conçu 5 modèles d’imprimantes 3D au total. L’analyse des habitudes de consommation des clients sur le marché a suscité notre intérêt pour les ultra-polymères. Et c’est ainsi que nous avons commencé à développer une machine industrielle qui pourrait être parfaitement compatible avec ces matériaux.

Il existe tant de familles de polymères, mais miniFactory se concentre sur trois grands types de matériaux : ULTEM, PEKK, PPSU et PEEK. Pourquoi mettre l’accent sur ces matériaux ?

Cet accent est dû aux propriétés mécaniques que nous voulons que la pièce imprimée ait. Pour parler simplement, ces polymères intègrent des propriétés de haute performance, ce qui signifie des propriétés de déflexion thermique, de résistance mécanique et de résistance chimique supérieures à celles des polymères techniques.

De plus, ces propriétés permettent de répondre aux exigences d’industries diverses et exigeantes.

Sur le plan technique, il est à noter que chaque polymère a une température de transition vitreuse (glass transition temperature (Tg)), pendant laquelle il reste en relaxation structurelle et les chaînes polymères sont orientées de façon aléatoire. Les polymères haute performance sont traités à une température qui varie entre 145°C et 220°C (Tg) dans la chambre chauffée.

Une imprimante 3D miniFactory dispose en revanche d’une chambre chauffée pouvant atteindre 250°C, ce qui permet la production de pièces de précision dimensionnelle à partir de ces polymères.

Lorsqu’on lui a demandé s’il existait un moyen simple de différencier ces matériaux, Olli Pihlajamäki nous a expliqué que les matériaux polymères partagent certaines similitudes telles que leur résistance inhérente au feu, leur résistance mécanique ou même leur résistance chimique. Cependant, chaque polymère intègre des propriétés spécifiques qui en font l’option idéale pour certaines applications et la communication entre en jeu pour faire ressortir ces différences. En fait, deux polymères peuvent conférer des propriétés de résistance mécanique à des pièces, mais ils ne le feront pas au même degré.

Quels avantages offrent-ils dans un processus de FA par rapport à d’autres types de matériaux ?

Tout d’abord, ces polymères haute performance sont compatibles avec la technologie FFF. La fabrication de pièces peut s’avérer complexe, en particulier lorsqu’il s’agit d’intégrer des fonctions dans le processus qui visent à faire de l’impression 3D un choix raisonnable.

De plus, la vérité est qu’une pièce spécifique qui a été conçue et produite en utilisant la fabrication traditionnelle n’est pas nécessairement rentable lorsqu’on utilise la fabrication additive. Cependant, la principale raison qui explique le choix de l’impression 3D polymère est le fait que les prix des matières premières de ces polymères peuvent être 10 à 30 fois plus élevés que ceux des polymères techniques de base. Ceci est dû aux points de fusion élevés et aux températures de transition vitreuse élevées des polymères qui ne sont pas faciles à traiter dans les procédés de fabrication traditionnels.

Dans le moulage par injection par exemple, le moule doit être chauffé, ce qui demande beaucoup de temps et d’argent. L’usinage CNC de son côté reste une option coûteuse étant donné le prix élevé de la matière première.

Pour toutes ces raisons, les professionnels optent pour l’impression 3D pour produire des pièces d’usage final et dans la plupart des cas, ces dernières sont des supports de base, des cadres, des joints, des conduits, etc. Le coût de la matière première et le coût des méthodes de fabrication traditionnelles font de l’impression 3D un choix rentable pour les entreprises. Par conséquent, avec des pièces plus complexes ou plus grandes, il est possible d’économiser beaucoup plus d’argent.

Les divisions de R&D des entreprises se concentrent de plus en plus sur les polymères et pourtant les poudres métalliques semblent représenter une plus grande part de marché dans l’industrie de la FA. Comment expliquez-vous cela ?

Je crois sincèrement qu’il y a une place pour chaque matériau et chaque technologie sur le marché. Il existe un large éventail d’applications où la FA métallique ne peut pas remplacer les polymères et l’inverse est vrai.

Dans de nombreuses structures et machines, le poids est le plus grand défi et les entreprises essaient de le surmonter. Dans ces cas spécifiques, les polymères jouent un rôle clé pour améliorer la fabrication.

Certains polymères peuvent également réduire l’entretien, ce qui augmente le temps de fonctionnement et réduit les coûts. De plus, comme ils résistent aux températures élevées et aux produits chimiques agressifs, ils sont capables de s’adapter aux dilatations thermiques du métal.

Quels sont les différents marchés géographiques et sectoriels que miniFactory cible ? Quelle sera la stratégie de miniFactory pour mieux pénétrer ces marchés ?

Tout au long de l’année, notre principal objectif sera de développer notre réseau de distribution en Europe et en Asie. Cette année sera certainement une excellente année pour nous : en plus des discussions en cours pour rendre nos produits disponibles dans d’autres pays européens et en Asie, le premier lot de nos prochaines machines a été épuisé avant même le début de la production.

Au cours des prochaines semaines, nous dévoilerons nos partenaires en Europe (le premier dévoilé étant MakerPoint aux Pays-Bas) et nous poursuivrons une étroite collaboration avec des producteurs de matériaux tels que SABIC, KIMYA, ARKEMA, VICTREX et SOLVAY.

Pour des informations exclusives sur l’impression 3D, abonnez-vous à notre newsletter et suivez-nous sur les réseaux sociaux ! Images via miniFactory

Vous souhaitez-vous abonner à 3D ADEPT Mag ? Ou vous voulez figurer dans le prochain numéro de notre magazine numérique ? Envoyez-nous un email à contact@3dadept.com

//pagead2.googlesyndication.com/pagead/js/adsbygoogle.js (adsbygoogle = window.adsbygoogle || []).push({});