Les ingénieurs ont testé avec succès des circuits imprimés hybrides à la frontière de l’espace lors d’un vol de fusée-sonde effectué le 25 avril au Wallops Flight Facility de la NASA, près de Chincoteague, en Virginie. Des capteurs électroniques de température et d’humidité imprimés sur la porte de la soute et sur deux panneaux attachés ont surveillé l’ensemble de la mission de la fusée-sonde SubTEC-9, enregistrant des données qui ont été transmises au sol.

Alors que l’expérience visait à prouver que la technologie de l’électronique imprimée était prête pour l’espace, elle a attiré l’attention de l’ingénieur Ryan McClelland du Goddard Space Flight Center de la NASA à Greenbelt, dans le Maryland. McClelland est le pionnier de l’utilisation par la NASA des Evolved Structures, des pièces de vaisseaux spatiaux conçues par l’intelligence artificielle. Il pense que l’on « pourrait utiliser l’électronique imprimée pour ajouter des fonctionnalités à des pièces qui auraient été conçues par l’intelligence artificielle et imprimées elles-mêmes en 3D ou même fabriquées en orbite. »

L’expérience

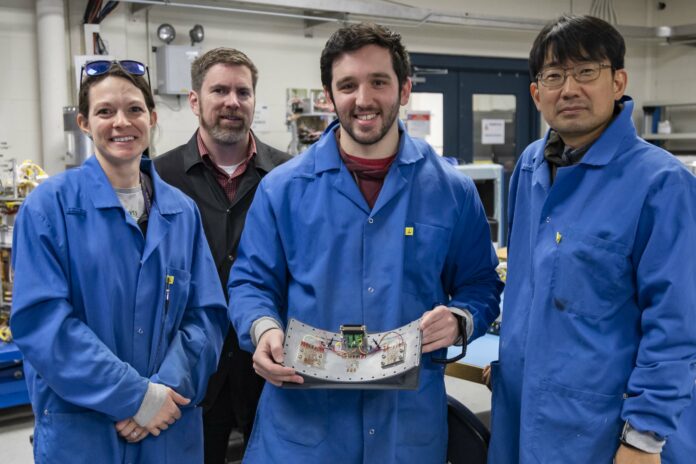

L’ingénieure aérospatiale Beth Paquette et l’ingénieure en électronique Margaret Samuels du Goddard Space Flight Center de la NASA à Greenbelt, dans le Maryland, ont travaillé avec des collègues du Marshall Space Flight Center de la NASA à Huntsville, en Alabama, qui ont mis au point l’encre détectant l’humidité. Des partenaires du Laboratoire des sciences physiques (LPS) de l’université du Maryland ont créé les circuits.

Selon Brian Banks, ingénieur en électronique à Wallops, les circuits imprimés permettent d’atteindre un nouveau niveau de fonctionnalité pour les engins spatiaux de petite taille, de plus en plus courants pour les missions proches de la Terre et dans l’espace lointain. « La technologie hybride permet de fabriquer des circuits à des endroits où les modules électroniques conventionnels ne sont généralement pas disponibles« , a déclaré M. Banks. « L’impression sur des surfaces incurvées pourrait également s’avérer utile pour les petites charges utiles déployables où l’espace est très limité.

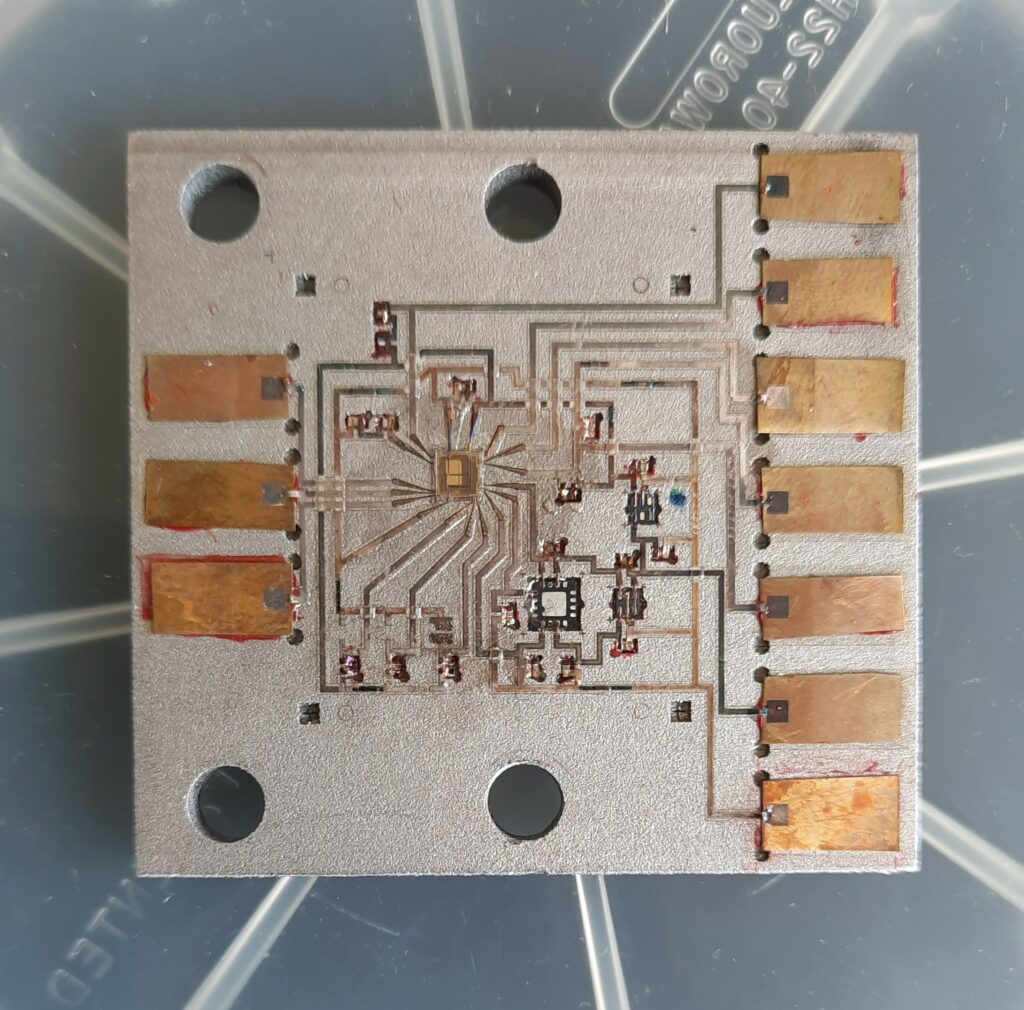

Jason Fleischer, ingénieur chez LPS, a conçu et imprimé les circuits pour le vol d’avril à l’aide d’imprimantes capables de produire des traces électroniques plus fines que l’œil humain. Le lancement du SubTEC-9 a marqué un tournant dans le développement et la validation par LPS de la technologie des circuits imprimés, a-t-il déclaré.

« Chaque pièce doit fonctionner tout au long du vol« , a déclaré Fleischer, « et un retour de données réussi signifie que tous les circuits étaient en place et fonctionnaient. Je me réjouis de ce succès, mais aussi de monter dans une autre fusée et de connaître d’autres succès. »

L’équipe a imprimé des circuits électroniques sur divers matériaux, notamment autour de courbes et d’angles et sur des pièces flexibles. Dans le cadre d’une autre étude, elle a imprimé des instruments à rayons X sur des bandes flexibles de plastique Kapton. L’équipe élabore actuellement des lignes directrices pour faciliter l’adoption de ces circuits par les ingénieurs des missions et des instruments.

« Les circuits imprimés offrent un avantage significatif en termes de prévisibilité et de stabilité des connexions et de la conception des antennes », a déclaré Samuels. « Nous pouvons imprimer l’antenne sur une surface incurvée comme l’extérieur d’une fusée ou d’un vaisseau spatial, ce qui augmente les angles auxquels elle peut envoyer et recevoir des signaux dans l’espace. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !