Le fabricant danois AddiFab a relevé le défi d’offrir la liberté de la fabrication additive avec les volumes du moulage par injection en un seul procédé de fabrication. Sa technologie ? Une nouveauté appelée moulage par injection à forme libre (Freeform Injection Moulding).

Dans cette série d’Opinion de la Semaine, le CEO de la société, Lasse G. Staal, nous donne un aperçu de cette technologie intrigante et nous explique comment elle ambitionne de permettre aux clients de passer directement du stade du prototypage à celui de la production en série.

Ingénieur de formation, Lasse G. Staal a gagné de l’expérience dans le développement de dispositifs médicaux avancés pour le diagnostic et le traitement du cancer au début de sa carrière. Du conseil en gestion au développement de logiciels, le CEO a acquis une expertise dans les rôles de gestion des équipes de développement de logiciels avant de se tourner vers la fabrication additive.

Comment tout a commencé

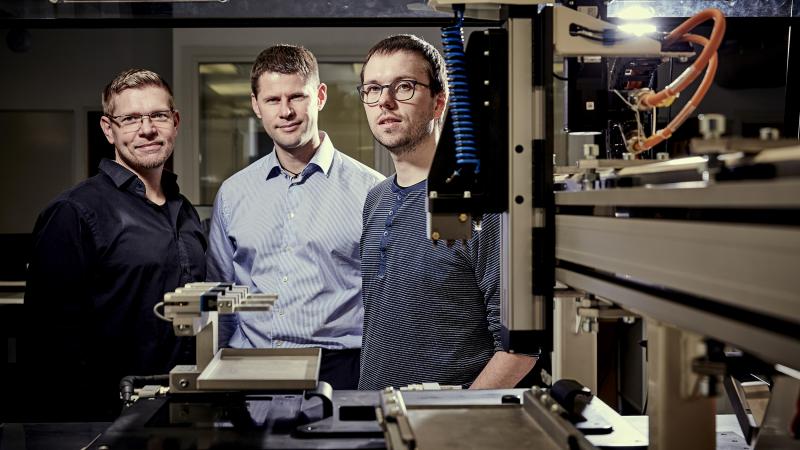

AddiFab a été fondée il y a environ 6 ans par Jon Jessen, Peter Lund Sørensen et Staal, mais elle est apparue sur notre radar l’année dernière après avoir annoncé sa collaboration avec Mitsubishi Chemical.

Toute l’histoire a commencé par un projet de développement de dispositifs médicaux. Les trois cofondateurs partagent la même expérience dans l’industrie des appareils auditifs. Cependant, en 2014, Jessen et Lund Sørensen ont découvert qu’aucun système AM ne pouvait produire de manière automatisé un grand nombre de composants miniatures de précision. L’importante contribution de Staal à la collecte de fonds a permis à l’entreprise de prendre son véritable envol.

Lorsqu’on lui a demandé ce qu’était exactement le moulage par injection à forme libre, avec un zeste d’humour, Staal réplique d’abord par une question : « Quelles sont les principales raisons qui empêchent les développeurs de produits d’utiliser le moulage par injection dès la phase de prototypage ? »

La réponse réside dans les avantages offerts par la fabrication additive : réduction des longs délais, économies et liberté de conception. Des avantages qui ont été mis à profit pour réaliser des applications de prototypage mais qui soulèvent encore des questions en matière d’extensibilité, sans parler des nombreux défis que la technologie pourrait soulever au cours du processus de fabrication – notamment au niveau des matériaux.

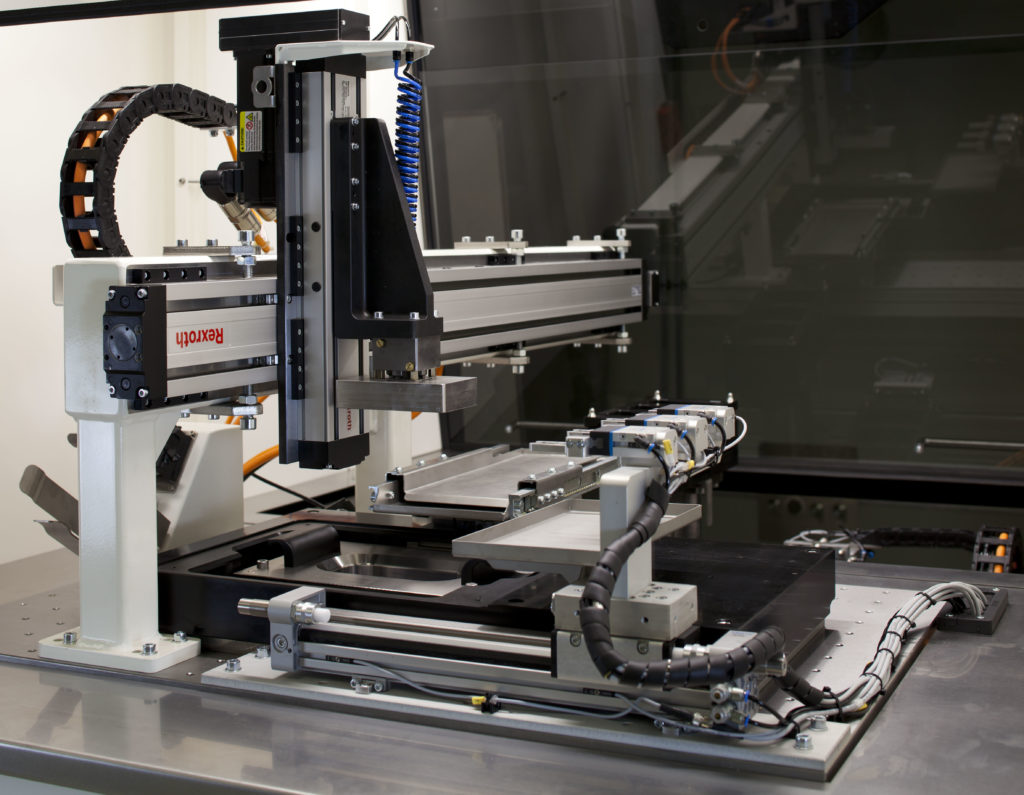

« L’effet net – un écart entre le prototypage et la production – est ce qui nous a conduit à développer le moulage par injection à forme libre (FIM). Chez AddiFab, nous percevons la technologie FIM comme l’évolution naturelle de la FA et du moulage par injection. La FIM exploite les courts délais et les faibles coûts de démarrage de la FA, mais nous imprimons des inserts de moule d’injection au lieu de pièces. Ces inserts sont compatibles avec toute la gamme des matériaux moulables par injection – des caoutchoucs les plus souples aux métaux les plus durs – et remplacent les inserts métalliques dans la chaîne des outils de moulage par injection. En outre, nous avons introduit la dissolvabilité pour que les moules fabriqués par injection puissent bénéficier de la liberté de conception offerte par la technologie de FA. En fait, nous créons le parfait complément de prototypage et de fabrication en petites séries au moulage par injection conventionnel », explique Lasse G. Staal.

La technologie FIM et ses matériaux

Ainsi, d’après son nom et le processus expliqué par le cofondateur d’AddiFab, la technologie FIM est une technologie plus proche du moulage par injection. Le fabricant tire parti de la base installée de moulage par injection dur et de ses matériaux. Ils ont pu rendre cette technologie compatible avec une large gamme de matières premières standard moulables par injection.

À cet égard, les utilisateurs de FIM doivent, selon les termes du représentant de l’entreprise, obéir aux lois de la conception des composants des moules d’injection, soutenir une évolutivité sans faille de l’outillage imprimé à l’outillage métallique conventionnel au fur et à mesure que la demande augmente.

Grâce à cette technologie simple et entièrement unique, la FIM offre les mêmes degrés de liberté que ce qu’AddiFab appelle agréablement « la FA conventionnelle ». En effet, la FA a été reconnue pour sa large gamme d’avantages, mais malgré les nombreux partenariats entre les fabricants d’imprimantes 3D et les producteurs de matériaux, les progrès de la science des matériaux sont tangibles mais pas suffisants car il y a encore une demande à satisfaire sur le marché.

Jusqu’à présent, AddiFab a principalement communiqué sur sa collaboration avec Mitsubishi Chemical Holdings Corporation (MCHC) et sur la gamme de matériaux que sa technologie peut traiter, qui va des thermoplastiques – y compris les polymères à haute performance – aux caoutchoucs, céramiques et métaux durs inhabituels.

C’est pourquoi le porte-parole est tenté de dire que leur technologie traite tous les types de matériaux, même s’ils essaient de rester du côté conservateur du cycle de la mode.

« Ce que nous savons, c’est que nous n’avons pas encore trouvé un matériau que nous ne pouvons pas traiter au même titre que les autres technologies d’outillage souple imprimé. Par exemple, on nous pose souvent des questions sur le PEEK – qui est dans une certaine mesure le Saint Graal de la FA conventionnelle. C’est pourquoi nous avons eu le plaisir de fabriquer des composants plus complexes en PEEK que dans la plupart des autres polymères. Autre exemple, nous traitons des matières premières métalliques et céramiques presque depuis le premier jour, en exploitant les chaînes d’outils déjà existantes de moulage par injection de métal et de céramique. Nous avons eu une longue et agréable expérience avec toute la gamme des élastomères thermoplastiques, et nous avons démontré que la FIM est capable de préserver la biocompatibilité des matériaux de qualité médicale. Plus récemment, nous avons intensifié notre collaboration avec Mitsubishi Chemical, pour tirer parti de leur riche héritage de matières premières moulables par injection – et nous sommes subjugués par certains des résultats de cette exploration conjointe », explique le CEO.

Applications et limites

La technologie FIM d’AddiFab semble être le candidat idéal pour la production d’objets petits et complexes et pour la personnalisation de masse des produits. Cette possibilité met également en lumière un défi actuel que l’entreprise devra relever : la taille.

Les applications médicales, par exemple, bénéficieraient le plus de la technologie danoise car elles sont soumises à des exigences strictes en matière de matériaux biocompatibles.

L’électronique industrielle, les applications automobiles et la fabrication de pièces de rechange sont des secteurs qui réclament aussi cette technologie.

« Enfin, nous avons aidé avec succès les fabricants de plastiques recyclés à mettre leurs matériaux entre les mains des développeurs », déclare M. Staal.

Quelle est la prochaine étape ?

« Nous avons investi des ressources importantes dans le moulage par injection de métal et de céramique, et avons reçu un financement substantiel dans le cadre du programme européen Horizon 2020 pour le développement d’applications dans ce domaine hautement spécialisé. En parallèle, nous travaillons sur autant de thermoplastiques haute performance que possible, avec l’ambition de réduire l’écart entre la FA et le moulage par injection. Nous renforçons actuellement notre présence sur le marché américain – avec un bureau de vente dans la région de la Silicon Valley comme point de départ – et nous sommes heureux de constater l’intérêt croissant des principales universités et instituts de recherche pour l’intégration du FIM dans les cursus des ingénieurs et des outilleurs », partage le représentant d’AddiFab.

La FIM offre aux clients la flexibilité et la rapidité de la fabrication additive grâce à la cohérence et à la production en volume du moulage par injection. Avec cet avantage entre les mains, AddiFab devient absolument un incontournable dans cette industrie.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !