Vous vous souvenez de Terran 1, la fusée de Relativity Space qui a récemment décollé de la station spatiale de Cap Canaveral en Floride ? Cette fusée a fait sensation, car elle est la première à être entièrement fabriquée à partir de pièces imprimées en 3D, mesurant 100 pieds de haut et 7,5 pieds de large.

Un regard en coulisses sur le processus de fabrication et d’autres spécifications clés révèle des informations intéressantes sur ces minuscules ingrédients qui ont permis à Terran 1 d’illuminer le ciel nocturne le 23 mars dernier. Il s’avère que l’un de ces ingrédients est un alliage de cuivre innovant de la NASA qui a permis à la fusée d’atteindre des températures proches de 6 000 degrés Fahrenheit (3315,56 °C).

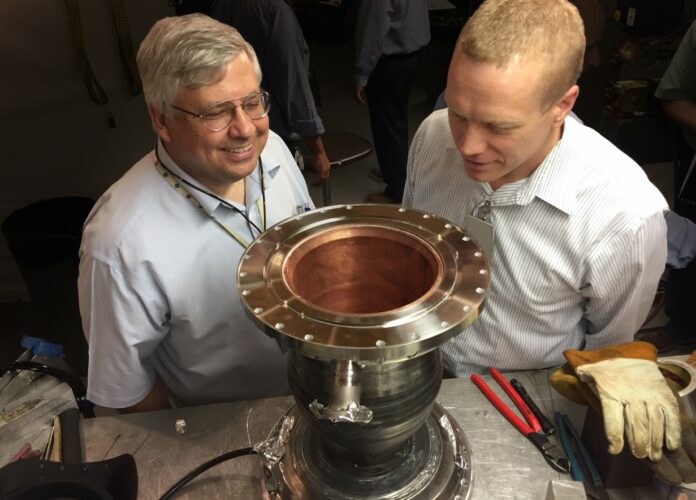

Créée au centre de recherche Glenn de la NASA à Cleveland dans le cadre du programme Game Changing Development de l’agence, cette famille d’alliages à base de cuivre, connue sous le nom de Glenn Research Copper (GRCop), est conçue pour être utilisée dans les chambres de combustion des moteurs-fusées à haute performance.

Combinaison de cuivre, de chrome et de niobium, le GRCop est optimisé pour une résistance élevée, une conductivité thermique élevée, une résistance élevée au fluage – qui permet plus de contraintes et de déformations dans les applications à haute température – et une bonne fatigue oligocyclique – qui prévient les défaillances des matériaux – au-dessus de 900 degrés Farenheit. Ils tolèrent des températures jusqu’à 40 % plus élevées que les alliages de cuivre traditionnels, ce qui permet d’obtenir des composants plus performants et de les réutiliser.

L’histoire du développement de GRCop

À la fin des années 1980, la NASA souhaitait mettre au point un moteur capable de résister à de multiples mises à feu pour manœuvrer les engins spatiaux en orbite terrestre basse. Les moteurs-fusées sont confrontés à des défis complexes en termes de conception et d’environnements dans lesquels ils fonctionnent, notamment de multiples démarrages et arrêts qui créent un cycle d’usure des composants critiques.

David Ellis a mis au point la famille d’alliages GRCop en tant qu’étudiant diplômé soutenu par la NASA à l’époque de la navette spatiale. Il a continué à faire évoluer les alliages et leurs applications tout au long de sa carrière.

« À l’époque, les revêtements des chambres de combustion des moteurs principaux des navettes spatiales étaient généralement remplacés après une à cinq missions« , explique Ellis. « Nos recherches ont permis de montrer que le GRCop-84 atteindrait facilement l’objectif de 100 missions entre les entretiens et 500 missions de durée de vie du moteur. »

Tout au long des années de développement de l’alliage, Ellis et son équipe ont travaillé avec de nombreux projets et programmes, tels que le programme RAMPT (Rapid Analysis and Manufacturing Propulsion Technology) de la NASA, afin de faire progresser les différentes versions des alliages GRCop. L’itération la plus récente, baptisée GRCop-42, utilise diverses méthodes de fabrication additive pour créer des chambres de combustion et des assemblages de chambres de poussée monoblocs et multimatériaux pour les moteurs de fusée. Ces procédés ont permis d’améliorer les performances, tout en réduisant considérablement le poids et les coûts des composants des chambres de poussée.

Le traitement du GRCop par fusion laser sur lit de poudre et DED

La NASA a découvert que la fusion laser sur lit de poudre et le dépôt d’énergie dirigée sont deux approches qui peuvent être utilisées pour fabriquer des pièces en GRCop pour de nombreuses applications aérospatiales, telles que les moteurs de fusée Terran 1.

« Les projets de développement, tels que le RAMPT, permettent de faire progresser de nouveaux alliages et procédés destinés à l’espace commercial, à l’industrie et au monde universitaire« , a déclaré Paul Gradl, ingénieur principal au Marshall Space Flight Center de la NASA à Huntsville, en Alabama. « La NASA assume le risque de développement et fait mûrir le processus depuis les premiers concepts de matériaux et de processus jusqu’à la certification. Cette infusion d’alliages GRCop-42 dans l’espace commercial est un autre excellent exemple de la façon dont les innovations menées par la NASA font progresser les capacités de l’industrie et contribuent à la croissance de l’économie spatiale américaine« .

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !