L’objectif du projet était de mettre au point un processus durable qui utilise les ressources lunaires et les déchets métalliques recyclés, éventuellement contaminés par la poussière lunaire, pour produire sur place des pièces de rechange susceptibles d’aider et d’améliorer l’établissement humain sur la Lune.

On dit souvent que le temps passe vite quand on s’amuse. Il y a dix-huit mois, les fabricants autrichiens Incus et Lithoz GmbH se sont lancés dans un projet parrainé par l’ESA pour développer et tester le potentiel de l’impression 3D dans un environnement de microgravité.

L’équipe de scientifiques avait pour objectif d’étudier la faisabilité du traitement des déchets métalliques lunaires (qui pourraient provenir de débris d’anciennes missions ou d’anciens satellites) pour produire des pièces imprimées de haute qualité en utilisant la fabrication additive (FA), en particulier la fabrication de métaux par lithographie (LMM = Lithography-based Metal Manufacturing ), tout en tenant compte de la contamination potentielle in situ en utilisant un simulant de régolithe lunaire.

Les défis de la fabrication additive dans l’environnement lunaire

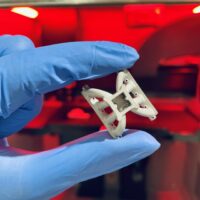

Le plus grand défi de la fabrication additive lunaire est l’environnement lunaire difficile, notamment l’atmosphère, la gravité, la température, les radiations et la contamination potentielle par la poussière lunaire. Cependant, la solution d’impression 3D d’Incus, Hammer Lab35, a été en mesure d’imprimer de la poudre de titane recyclée tout en maintenant une qualité de pièce correcte. Les pièces produites ont démontré un haut niveau de résistance, comparable aux normes des pièces en titane moulées par injection de métal (1000-1050 MPa).

La technologie LMM utilisée dans le projet permet d’imprimer à partir de métaux de récupération en utilisant des matières premières pré-mélangées, sans poudre libre et sans besoin de structures de soutien, offrant ainsi un flux de travail durable sans déchets. Le projet comprenait également le développement d’un liant vert et l’optimisation des étapes de pré- et post-traitement pour imprimer et tester différents démonstrateurs en vue de futures applications lunaires.

« Ce projet a prouvé que la technologie LMM est capable d’utiliser de la poudre recyclée comme matière première et de fournir un flux de travail durable sans déchets », a déclaré le CEO d’Incus, le Dr Gerald Mitteramskogler, CEO d’Incus. « Nous nous attendons à ce que de nouveaux développements dans les technologies de recyclage des métaux ouvrent la voie à des matériaux métalliques avec des processus de frittage plus réglés pour l’environnement lunaire. »

Les résultats du projet ont des implications importantes pour l’avenir de l’exploration spatiale et le développement de bases lunaires durables. Rappelons que la création d’une base lunaire durable nécessite l’utilisation réussie des ressources lunaires.

« L’utilisation des ressources lunaires locales, ainsi que le recyclage des anciens engins spatiaux, sont essentiels pour une base lunaire durable et indépendante de la Terre. Ce projet a permis de prouver que la technologie LMM est capable d’utiliser des sources de poudre recyclées comme matière première. En outre, il a été démontré que les contaminations des sources de poudre par l’utilisation d’un simulant de régolithe lunaire sont gérables, en particulier du point de vue du processus d’impression. En gardant ces aspects à l’esprit, ainsi que les défis futurs déjà prévus et anticipés, la recherche et le développement à venir seront en mesure de poursuivre et d’ouvrir davantage la voie vers une installation durable sur la Lune, enfin libérée de la dépendance à l’égard de la Terre, » a déclaré Francesco Caltavituro, ingénieur système pour le projet à l’OHB.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !