Nous venons de rentrer de Francfort, une ville européenne et allemande surtout connue pour sa production de saucisses de haute qualité (saucisses de Francfort), mais à cette période de l’année, pour les passionnés et les spécialistes de la FA, la ville devient la capitale mondiale de l’impression 3D industrielle. Pour beaucoup de mes interlocuteurs, c’est un peu comme Noël – le climat gris et le moment choisi ont peut-être leur rôle à jouer dans cette analogie, mais je dirais plutôt que c’est une réunion de famille (en anglais, le mot-valise a plus d’effet car il s’écrit « fAMily ». Il s’agit d’un mot inventé par Mesago, les organisateurs de Formnext, qui combine les mots “famille” et “fabrication additive”).

Je ne sais pas pour vous, mais de là où je viens, les réunions de famille sont sacrées ; c’est dire l’importance que j’attache à celle-ci. Et comme dans toutes les familles, on trouve les anciens dont la sagesse et l’expérience ouvrent souvent la voie du succès – pour ceux qui les écoutent ; il y a toujours des oncles et des tantes qui resteront des rabat-joie, quel que soit votre optimisme, et il y a des enfants qu’on écoute rarement, parce qu’on attend d’eux qu’ils suivent les règles ; pourtant, le dicton dit que la vérité sort de la bouche des enfants. Donc, oui, dans toutes les familles nous trouvons ces trois groupes de personnes et Formnext n’est sûrement pas une exception à cela.

1- Les rabat-joie

En général, je n’écoute jamais les rabat-joie – la plupart du temps, ils se plaignent et ne font rien pour remédier à la situation dont ils se plaignent. Mais avec la pandémie, et maintenant la situation politique et économique actuelle que les pays doivent gérer, il est impossible de ne pas écouter. Ces questions sont en fait les rabat-joie de ce rassemblement annuel car elles affectent continuellement les entreprises.

Par exemple, cette année, parmi les 802 exposants présents sur les 51 148 mètres carrés d’espace d’exposition réservé, il n’y avait aucune entreprise russe. Vous savez pourquoi. Nous avons cependant vu quelques entreprises ukrainiennes.

De plus, c’est fou comme nos cerveaux sont câblés pour repérer les mauvaises choses, se concentrer sur la menace ou donner du poids aux expériences ou interactions négatives plus qu’aux positives. Comme vous le savez, je ne suis pas psychologue, mais je sais que ces scientifiques appellent cela le biais de négativité. Et c’est quelque chose qui était présent dans les conversations informelles auxquelles je me suis trouvé mêlée :

- La curiosité était éveillée à la vue des grands stands de certaines entreprises et leurs actions de marketing sur le salon, alors qu’on sait qu’elles ont récemment licencié un grand nombre d’employés.

- Les conversations ont porté sur les fusions et acquisitions, l’inflation et la géopolitique, et la façon dont tout cela affecte les entreprises – et le monde “glocal” de la fabrication additive. (“Glocal” est un mot-valise que j’aime utiliser pour signifier le fait que cette industrie est avant tout globale et locale).

Alors, que peut vraiment faire la FA à ce sujet ? La réponse courte est la suivante : la technologie reste un outil de choix pour décentraliser les processus de fabrication et la production, ainsi qu’un élément clé pour rendre les chaînes d’approvisionnement plus résilientes, en facilitant une production économe en ressources et en énergie. Comment cela se traduit-il tout au long de la chaîne de valeur de la fabrication ? C’est la question à un million de dollars à laquelle tentent de répondre ceux qui se souviennent que ce salon reste une réunion d’affaires.

2- Les anciens

Le vieillissement est toujours considéré comme un signe d’expérience et de sagesse et c’est quelque chose que je suis toujours impatiente de découvrir lorsque j’aborde une entreprise ou un dirigeant pour la première fois. N’oubliez pas qu’une entreprise peut être nouvelle dans le secteur, mais que l’expérience de ses fondateurs ou son expertise de longue date dans un autre secteur peut justifier sa présence sur le marché de la FA.

Dans ce cas précis, certains des anciens qui ont suscité notre intérêt à Formnext ont mis en évidence des avancées technologiques qui, selon nous, représentent une nouvelle direction ou un pas en avant par rapport à ce qui était disponible l’année dernière. Quoi qu’il en soit, ce pas en avant ou cette nouvelle direction est ce que nous recherchions lorsque nous les avons approchés.

Nouvelles approches dans l’innovation des matériaux

J’ai probablement été influencée par l’édition de septembre/octobre de 3D ADEPT Mag (distribuée à Formnext et disponible ici) qui était consacrée aux actions de lutte contre le changement climatique au sein de l’industrie de la FA, d’où mon vif intérêt à découvrir davantage de solutions et d’actions entreprises par les producteurs de matériaux pour favoriser la durabilité.

Une attention particulière a été accordée aux producteurs de matériaux polymères, car la nature de leur activité en fait une cible facile à abattre. La société de chimie de spécialité Evonik, qui est restée silencieuse sur ce sujet ces dernières années, avait quelque chose d’intéressant à dire avec le lancement récent d’un nouveau grade de poudres PA12.

En parlant de cette question environnementale, le fabricant d’imprimantes 3D WASP a présenté un exemple qui mérite d’être mentionné : un matériau recyclé de filet de pêche qui peut maintenant être utilisé pour l’impression 3D. Pour le rendre compatible avec ses imprimantes 3D, le fabricant de machines a amélioré les systèmes d’adhésion pneumatique à la surface d’impression et ses systèmes de filtrage des fumées d’impression et d’extrudeuses anti-enveloppe pour limiter le retrait de ces matières plastiques.

Nous avons également observé un développement croissant des matériaux exotiques qui visent à répondre aux demandes spécifiques des fabricants. L’ABS, le PLA et les matériaux haute température comme le PEEK seront toujours la solution pour ceux qui utilisent régulièrement l’impression 3D FFF, mais les matériaux d’impression 3D exotiques sont là pour repousser les limites de la technologie – que l’on parle de FFF ou d’autres technologies de FA. Il est désormais possible d’envisager davantage d’applications de radiofréquence avec l’impression 3D FFF grâce aux filaments diélectriques de Nanoe, par exemple, ou des applications de protection contre les chocs telles que les rembourrages, les gants et les casques avec les nouveaux élastomères amortissants de Carbon.

Du côté de la FA métal, j’ai découvert que les matériaux en aluminium ont un potentiel suffisamment important pour constituer le cœur de métier de certaines entreprises de la FA. En raison de leurs caractéristiques particulières, ces matériaux étaient assez difficiles à traiter au tout début, lorsque la FA était encore une technologie naissante. Pour relever ce défi, il fallait développer des alliages d’aluminium à haute performance qui ne pouvaient être traités que par FA.

Des sociétés comme VALIMET et Eckart AG apportent une grande expérience dans ce domaine et ont décidé de concentrer leurs activités sur les matériaux en aluminium pour la FA. Si vous avez probablement déjà entendu parler d’Eckart, VALIMET est peut-être une nouvelle musique à vos oreilles – si vous êtes un lecteur régulier de 3D ADEPT Media. Ce fabricant américain de poudres métalliques atomisées sphériques, de propriété allemande, se concentre sur l’aluminium et les alliages d’aluminium. Après atomisation sous gaz inerte pour obtenir une morphologie sphérique, ses poudres d’aluminium sont calibrées pour éliminer les particules fines et améliorer la fluidité. La distribution de la taille des particules (qui va de -53 à +15µ) est conçue pour maximiser la densité, améliorer les propriétés mécaniques et optimiser les performances d’impression tout en répondant aux spécifications strictes des OEMs.

Il est intéressant de noter qu’à Formnext, ECKART nous a fait réaliser que le fait que les petites particules de poudre soient de forme sphérique n’est pas toujours l’élément clé qui permet aux alliages d’aluminium de se démarquer.

Des solutions logicielles qui parlent aux imprimantes 3D mais pas que.

Les tendances en matière de fabrication sont souvent les premiers éléments mis en avant dans notre couverture médiatique, mais cette fois, les nouvelles solutions logicielles ont dépassé ce que nous avons vu au niveau de la fabrication.

J’aime le fait que les entreprises de logiciels commencent à prendre des mesures en faveur de la durabilité. Hormis le fait que le principe de « DfAM » permet de concevoir des pièces légères, il a toujours été difficile pour les éditeurs de logiciels de justifier véritablement leur rôle dans cette démarche.

Une action digne d’intérêt est maintenant observée chez Siemens Digital Industries Software qui introduit un “calculateur d’empreinte carbone des produits” – développé en collaboration avec la société de technologie axée sur le climat, sustamize GmbH. Le nouveau logiciel Teamcenter® Carbon Footprint Calculator, qui fait partie de la solution Teamcenter de gestion des coûts des produits de la plateforme Xcelerator de Siemens, permet aux entreprises de mesurer, simuler, réduire et suivre l’empreinte carbone de leurs produits dès le début de la phase de développement. Les différents départements pourront ainsi mesurer, optimiser et gérer l’empreinte carbone à chaque niveau de la chaîne de valeur du produit.

Si l’intelligence artificielle a trop souvent été évoquée, les personnes à l’origine des solutions logicielles alimentées par l’IA peinent encore à démontrer son véritable potentiel dans la chaîne de valeur de la fabrication. L’entreprise Ai Build, basée au Royaume-Uni, est en train de tracer la voie à suivre. Au cours du salon, elle s’est peut-être focalisée à parler de son logiciel pour les bras robotiques, mais je ne peux m’empêcher de parler de sa solution de génération automatisée de parcours d’outils qui permet de surveiller, de contrôler, de mesurer et d’optimiser l’ensemble de la chaîne de valeur de la FA. De plus, la plateforme basée sur le cloud a déjà permis de réutiliser plus de 10 tonnes de matériaux recyclés à ce jour, réduisant ainsi les émissions de gaz à effet de serre d’environ 70 %.

Par ailleurs, contrairement à d’autres qui apportent des années d’expérience autour de la table, la société de logiciels Cognitive Design Systems n’est pas vraiment ce que j’appellerai un “ancien” dans ce secteur (la société a été fondée l’année dernière). C’est plutôt un « enfant » qui détient peut-être la vérité dont les ingénieurs peuvent avoir besoin lorsqu’il s’agit d’orienter, d’imbriquer et de générer des structures de support pour les pièces. Sa solution logicielle s’appuie sur l’intelligence artificielle (IA) pour préformer la modélisation 3D et la simulation numérique pour effectuer la préparation de l’impression. De plus, le fait que l’entreprise n’agisse plus comme fournisseur d’autres solutions logicielles et se concentre uniquement sur ses services logiciels peut être le signe que quelque chose d’intéressant se passe de son côté.

Outre l’IA, on constate qu’à mesure que la valeur du fil numérique est chantée aux quatre coins de l’industrie, la technologie des jumeaux numériques (JN) prend de l’ampleur. Cette technologie s’est positionnée comme l’un des concepts avancés qui pourraient aider les fabricants à gagner en crédibilité et en viabilité dans le nouveau domaine de la fabrication numérique.

La société de logiciels Flow Science nous a expliqué comment ce concept, lorsqu’il est associé à des solutions de dynamique des fluides numérique (CFD), permet de comprendre ou d’optimiser différents aspects des processus de la FA.

Ce qui est encore plus intéressant, c’est que pour la première fois, il est possible de rendre le jumeau numérique d’une pièce utilisable en post-traitement. Solukon, une entreprise créée en 2013, dont les fondateurs apportent plus de deux décennies d’expérience dans ce secteur, écrit une autre page de son histoire avec le logiciel SPR-Pathfinder®.

Nouvelles tendances dans la fabrication

Fait surprenant, les machines basées sur l’extrusion – avec des possibilités à grande échelle – étaient assez prédominantes sur le plancher d’exposition. L’Américain Thermwood et l’Allemand BigRep ne sont plus seuls sur le marché des grandes pièces imprimées en 3D. Le fabricant italien de machines Breton arrive en force avec GENESI, une imprimante 3D industrielle avec un énorme volume de construction de 2000 x 3200 x 8400 mm.

Les possibilités de FA à grande échelle s’accompagnent du développement croissant de systèmes de portiques et de bras robotiques. BLOOM Robotics, une entreprise qui fournit des systèmes de robotique additive en série pour la personnalisation de masse, est l’une des entreprises que je voudrais garder à l’esprit ici. Les solutions de cette société sont conçues pour la FA, le soudage, le fraisage et le collage de polymères. Avec la FA, leur proposition de vente unique réside dans leur capacité à éliminer le coût de la création de différents moules pour chaque produit grâce à un processus automatisé qui permet la production de masse. Les solutions de la société sont compatibles avec les systèmes robotiques de différentes marques, notamment STAÜBLI, KUKA, ABB, FANUC, Panasonic et OTC, pour n’en citer que quelques-unes. Cela signifie que, dans les mois ou années à venir, nous verrons probablement beaucoup plus de développements dédiés à la FA de la part de ces fabricants de robots.

Du côté de la FA métal, nous continuons à observer la montée en puissance de la fabrication additive par fil (WAAM)/DED. Dans ce domaine également, la FA métal grand format et multi-laser est en plein essor. Jusqu’à présent, Nexa3D était l’un des rares fabricants à proposer des systèmes SLS à quatre lasers. C’était d’ailleurs l’un de ses principaux arguments de vente. Aujourd’hui, d’autres fabricants ont poussé leur technologie si loin qu’ils peuvent désormais commercialiser des systèmes de fusion à lit de poudre avec quatre lasers. Farsoon est l’un d’entre eux.

Une autre tendance de fabrication qui représente un pas en avant dans l’utilisation des technologies de FA est le développement de nouvelles technologies d’impression 3D en céramique qui non seulement ouvrent une nouvelle gamme d’applications dans l’industrie mais qui facilitent aussi leur intégration dans la chaîne de valeur de fabrication traditionnelle. L’une de ces technologies est la technologie LIS (Laser-Induced Slipcasting) développée par Lithoz. L’entreprise nous a appris que les céramiques noires sont un élément clé de la gamme de nouvelles applications que le processus de fabrication permet.

Dans un autre registre, juste au moment où vous pensez qu’il n’y a plus grand-chose à attendre de l’impression 3D FFF, une entreprise vient vous prouver le contraire. Une tendance de fabrication très intrigante dans ce segment provient d’un nouvel entrant (que je mentionnerai plus loin dans le groupe des “enfants” de cette industrie) : DUPLEX. La marque rose présente MAP™ (multi-dimensional additive production) une technologie qui permet une impression multidirectionnelle. Non seulement cela accélère le processus de fabrication, mais ce procédé bidirectionnel réduit ou élimine également l’utilisation de matériaux de support, et facilite l’impression de géométries organiques. Parmi le large éventail de fabricants d’imprimantes 3D FDM présents sur le marché, je pense que DUPLEX est celui qui pourrait avoir un impact important.

Enfin, la fabrication sur site ou fabrication additive in-situ reste un sujet d’intérêt pour de nombreux professionnels qui cherchent à fabriquer localement ou dans des zones reculées. Si le concept est facile à comprendre, il faut reconnaître l’ingéniosité de certaines entreprises qui en font la démonstration directement sur le plancher d’exposition. Avec une imprimante 3D installée dans une voiture, le fabricant de machines XERION, une entreprise connue pour la Fusion Factory, a démontré de manière pratique la capacité de fabriquer localement.

3- Les enfants

Les enfants de cette réunion de “fAMily” sont en fait de nouveaux entrants sur ce marché. Ce ne sont pas nécessairement des start-ups, parfois, ce sont de plus grandes entreprises qui ont décidé de pénétrer le marché. Je dois dire qu’étant donné le nombre de sociétés qui ont déposé le bilan cette année, j’ai été agréablement surprise de voir une nouvelle gamme de sociétés tenter leur chance sur ce marché. En plus de DUPLEX mentionnée ci-dessus, les sociétés que j’aimerais suivre à l’avenir sont les suivantes :

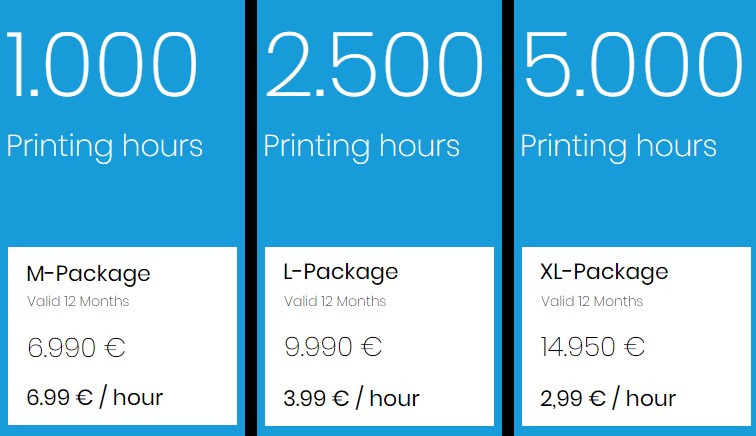

– Partbox, une plateforme de streaming de pièces 3D, qui a pour ambition de fournir la disponibilité la plus rapide possible de pièces grâce à l’impression 3D à la demande (fabrication additive in situ). La société à l’origine de cette plateforme est Schubert Additive Solutions GmbH, la division de FA de la grande entreprise de logistique Schubert Group. Il y a plusieurs choses qui me plaisent dans ce concept : tout d’abord, il n’est pas nécessaire d’avoir des connaissances en matière d’impression 3D ; la société travaille avec un partenaire qui dispose déjà d’une boutique en ligne avec des modèles 3D prêts à être imprimés ; les imprimantes 3D FDM développées par Partbox ne sont pas à vendre ; la plateforme fonctionne selon un mode de leasing où l’utilisateur achète un certain nombre d’heures d’impression pour une période d’un an. A la fin de la période de leasing, c’est à lui de décider s’il doit ou non ajouter des heures supplémentaires.

– KraussMaffei, l’un des principaux fabricants de machines et de systèmes pour la production et la transformation des plastiques et du caoutchouc, est un autre OEM qui a fait ses débuts à Formnext avec ses machines powerPrint et precisionPrint. Selon Magdalena Schwangler de KraussMaffei, l’un des chefs de projet qui a travaillé sur le lancement de ces machines, leur développement visait à répondre aux défis existants de leurs clients en matière de moulage par injection. L’année 2023 sera consacrée à une phase de test intensive avec des clients bêta, après quoi les imprimantes 3D industrielles seront disponibles sur le marché.

– Additive Assurance fournit des solutions pour l’assurance qualité des composants fabriqués par fabrication additive. La start-up a décidé de se spécialiser dans les techniques de fusion sur lit de poudre métallique (SLM, DLMS, SLS, etc.). Elle possède une méthode d’analyse in situ en attente de brevet qui permet de détecter rapidement les défauts et les variations dans le processus de fabrication additive, ce qui permet à l’utilisateur de prendre le contrôle des procédés de fabrication additive.

– Additure, Grob et Jeol, trois sociétés que vous avez probablement déjà découvertes dans nos articles, ont fait leurs débuts à Formnext. Elles fournissent respectivement des services d’impression 3D de métal pour la première, développent une technologie d’impression 3D métal liquide et une machine de fabrication additive de métal par fusion de poudre par faisceau d’électrons (PBF-EB) (pour les deux autres).

4- Des applications à la hauteur des promesses de la FA ?

Pour conclure…

Avec plus de 800 exposants, un large éventail de sous-événements, et un nombre croissant d’événements et de fêtes informelles, résumer Formnext revient souvent à l’expérience holistique de chaque visiteur. Avec un nombre de visiteurs totalisant 29 581, la fréquentation de l’événement industriel a augmenté de 65,6 % par rapport à l’édition 2021 qui avait accueilli 17 859 visiteurs et retrouve progressivement les statistiques de 2019.

« Nous sommes fiers de constater que Formnext a retrouvé son niveau impressionnant d’avant Covid », déclare Sascha F. Wenzler, vice-président de Formnext chez l’organisateur de l’événement Mesago Messe Frankfurt GmbH. « Nous avons une fois de plus démontré l’importance de Formnext en tant que première plateforme mondiale de la FA et le rôle vital des interactions en face à face à Formnext pour la poursuite du développement de ce secteur hautement innovant. »

Alors que d’autres annonces et aperçus seront couverts individuellement et publiés sur cette plateforme en ligne, il est juste de dire que l’industrie de la FA continue de croître, avec des attentes plus réalistes quant à l’endroit où elle veut aller.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !