Farsoon partagera les témoignages de ses clients sur les solutions de FA métal à Formnext, Hall 11.1 Stand C11

En se basant sur la courbe d’adoption de ses clients spécialisés dans la production en série, le fabricant de systèmes de fusion laser sur lit de poudre Farsoon a identifié trois grandes tendances qui dominent le marché de la fabrication additive (FA) : le besoin de produire des pièces de grand format, la comparaison continue des coûts entre la fabrication traditionnelle et la technologie de FA métal, ainsi que l’intérêt croissant pour la production en série de biens de consommation.

La FA métal a permis diverses applications de fabrication, depuis le prototype jusqu’aux applications finales et à la production en série de grands volumes. La pression consiste désormais à relever les défis du rendement de production, du coût par valeur unitaire et de l’intégration de l’usine. Cela signifie qu’un système de FA métal standard ne peut plus convenir à tous. Nous constatons une forte demande pour des solutions et des machines de FA métal personnalisées nécessitant une taille de construction spéciale, des systèmes optiques, des stratégies de numérisation et des processus spécifiques à l’application, utilisant des matériaux d’ingénierie fournis par le client.

La philosophie « ouverte pour l’industrie » de Farsoon

En tant que défenseur des systèmes de FA industriels ouverts et de haute qualité, Farsoon a construit sa réputation dans l’industrie en fournissant des solutions à valeur ajoutée centrées sur le client.

Grâce à cette philosophie « ouverte pour l’industrie », les utilisateurs des systèmes Farsoon ont accès à tous les jeux de paramètres clés (avec un éditeur de paramètres intégré et avancé) dans la machine. Les solutions dont ils bénéficient sont basées sur des applications spécialisées et des exigences en matière de matériaux qui répondent à leurs besoins spécifiques de production ou de développement.

Les valeurs fondamentales de l’entreprise en matière de solutions centrées sur le client sont les suivantes :

- Des solutions de machines personnalisables : Grâce à un savoir-faire technologique complet et à une compréhension approfondie des problèmes et des exigences des clients, Farsoon est prêt à travailler en étroite collaboration avec des partenaires industriels à la recherche de solutions et de configurations de machines personnalisables qui répondent le mieux à leurs besoins.

- Des services sur mesure pour vos besoins : Avec une infrastructure de service et de support technique centrée sur le client, Farsoon offre un support professionnel et local, des services sur mesure et une expérience de formation, afin d’aider les clients à réduire leurs coûts opérationnels et à atteindre le succès commercial.

- Meilleur rapport coût/performance : Très fière de la qualité de ses produits, Farsoon s’efforce également de fournir au marché industriel des solutions rentables et un support d’applications spécifiques au client qui peuvent aider à obtenir un bon avantage concurrentiel pour la production en série et l’évolutivité de la fabrication future.

Cas d’applications reels

- Amélioration de l’efficacité de la fabrication de pièces de grand format dans l’aérospatiale :

Deep Blue Aerospace, l’un des premiers fabricants de fusées commerciales en Chine à utiliser l’impression 3D métal industrielle pour l’ingénierie des composants clés, a investi dans le système métallique grand format FS621Mde Farsoon (enveloppe de construction 620 x 620 x 1100 mm) en 2022 afin d’explorer des solutions de fabrication innovantes pour les moteurs de fusée.

En 2022, Deep Blue Aerospace a amélioré sa production par lots de chambres de combustion de moteurs de fusée de grande taille en une seule pièce en utilisant le système FS621M de Farsoon. La chambre de combustion en inconel fabriquée par fabrication additive mesure 780 mm (30,7 pouces) de hauteur et 550 mm (21,7 pouces) de diamètre. Les principaux défis à relever sont la taille de la construction, l’intégration des fonctions et la résolution des détails. La solution de fabrication additive avancée permet plusieurs applications, notamment la conception consolidée, les structures en treillis légères et les géométries complexes. Pour rappel, les géométries complexes comportant plusieurs centaines de nervures et de canaux de refroidissement internes sont susceptibles de favoriser l’efficacité de la combustion du moteur-fusée.

Avec le système laser quadruple FS621M, la production de ces pièces de grand format prend 327 heures – un cycle nettement accéléré par rapport au processus conventionnel. En 2023, l’équipe de Farsoon chargée des applications de FA métal a collaboré avec Deep Blue Aerospace sur le projet « Olympic » en vue d’atteindre une vitesse de production encore plus élevée, tout en garantissant la qualité de fabrication de la pièce. De nombreux éléments d’amélioration sont testés et vérifiés, notamment les mises à jour personnalisées des machines, le développement de paramètres de traitement avancés, les stratégies de numérisation, le revêtement et le contrôle des machines. Après des mois d’efforts conjoints, le projet « Olympic » a atteint un temps d’impression accéléré de 96,5 heures, soit une amélioration significative de l’efficacité de la production de 338 %.

2. Intégration de la FA métal dans la fabrication traditionnelle pour réduire les coûts

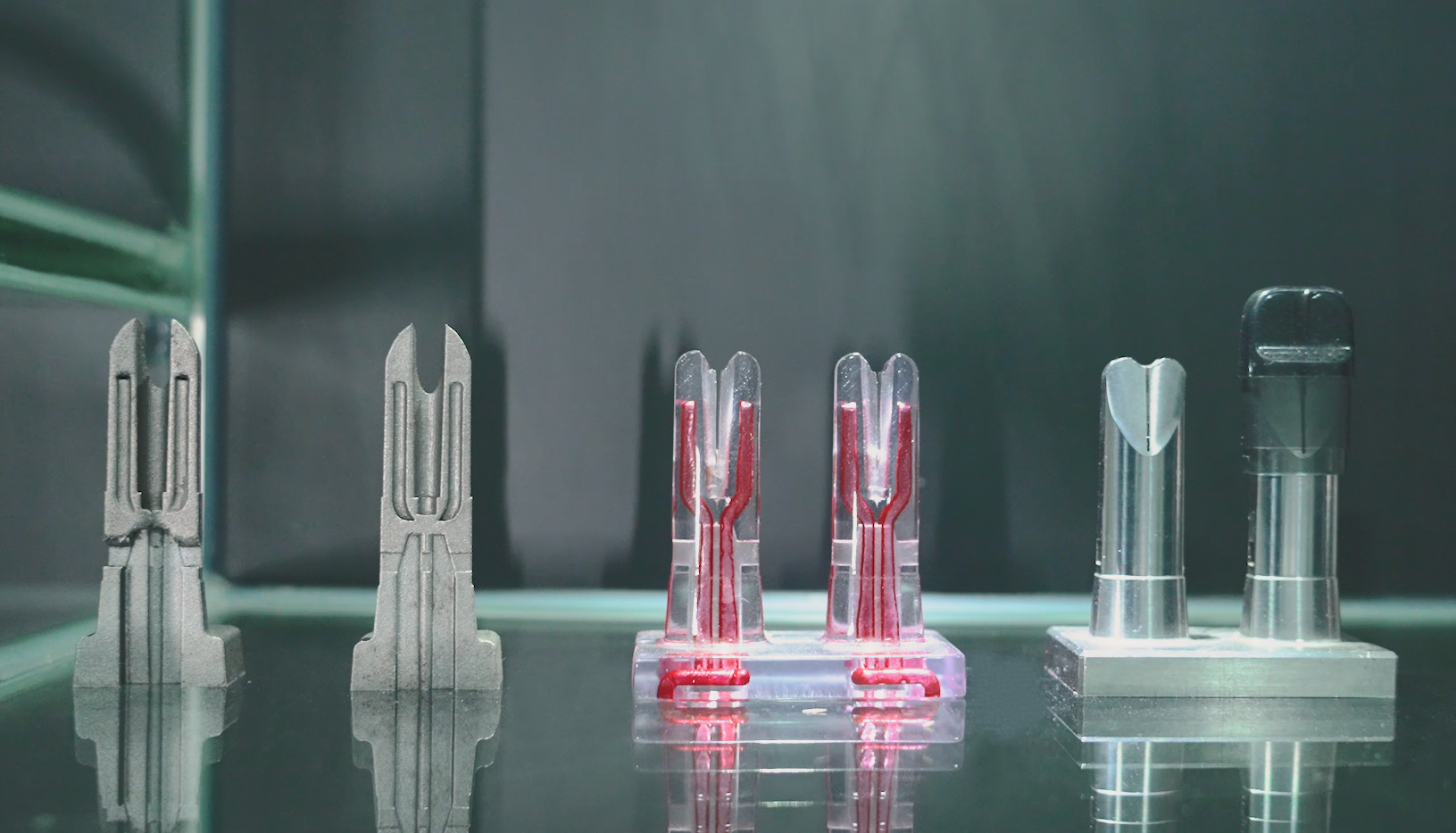

Borton Precision Technology Co., Ltd. se spécialise dans les moules et les solutions d’outillage de vapotage personnalisés par impression 3D métal, offrant des services complets de conception jusqu’au marché, y compris la conception de canaux de refroidissement et d’aération conformes, la simulation de l’écoulement du moule, la fabrication additive, le traitement thermique et le post-traitement.

En 2021, après six années de plongée dans l’impression 3D de métaux, Borton Precision a adopté 5 systèmes laser Farsoon FS273M Dual pour la production rapide d’outils très complexes, tels que le moulage par injection, le moulage sous pression, les moules en silicone et les fixations. Cependant, si on considère l’ensemble de la fabrication de moules, la FA n’est qu’une étape parmi les multiples processus. Le positionnement et la mise à niveau lors du passage d’un processus à l’autre prennent énormément de temps et exigent une grande précision pour l’alignement. Pour les conceptions avancées telles que les canaux de refroidissement conformes, par exemple, une tolérance de précision inférieure à 0,1 mm est nécessaire pour obtenir un produit moulé fonctionnel.

Prenant en compte ces points problématiques, l’équipe d’application de FA métal de Farsoon a travaillé en étroite collaboration avec le client pour développer la solution d’alignement automatique qui consiste à intégrer la technologie de FA métal dans les processus traditionnels.

Équipé de caméras haute résolution dans la chambre et d’une disposition optimisée pour l’analyse visuelle, le nouveau système d’alignement peut extraire le contour de l’union de la section inférieure, ainsi que les caractéristiques du canal interne pour un positionnement plus précis de la section imprimée en 3D. L’ensemble du processus de greffe ne prend que 4 minutes, contre des heures de travail d’alignement manuel laborieux auparavant ; la tolérance de précision peut atteindre moins de 0,05 mm, ce qui répond facilement aux normes de l’industrie. En ce qui concerne les moules de vapotage, par exemple, la solution d’alignement automatique peut contribuer à améliorer l’efficacité de la fabrication de 70 %, tout en réduisant le coût de la poudre de 69 %.

- L’équipement personnalisé dans les produits de sport et de consommation

Dans le domaine des biens de consommation, l’énorme pression exercée par l’efficacité et les coûts continue de stimuler l’innovation technologique dans le domaine de la FA. Futai Technology, qui se concentre sur la R&D et l’AM des alliages de titane, fabrique des équipements sportifs, en particulier pour l’industrie du golf. L’entreprise a intégré 7 systèmes d’AM des métaux Farsoon de taille moyenne, dont le FS200M et le FS273M, et peut désormais livrer plus de 15 000 têtes de club de golf imprimées en 3D à des marchés étendus tels que le Japon, la Corée, l’Europe et les États-Unis.

Les applications de FA permettent une production véritablement économique de conceptions personnalisées dans des formes rationalisées, un poids léger et des options personnalisées. Dotées d’une fenêtre sonore et d’une structure en treillis uniques en leur genre, les têtes de golf en alliage de titane sont à la fois durables et plus performantes.

Une préoccupation majeure que nous ne pouvons pas négliger est la pression dominante des coûts qui exige la durabilité des matériaux. Les entreprises de biens de consommation, en particulier, cherchent à économiser les matériaux pour réduire les coûts, les opportunités de marketing et les émissions de carbone. Si la FA continue d’offrir des possibilités de réduction de l’utilisation de l’énergie, le taux de consommation des matériaux reste un élément clé à prendre en compte.

Farsoon s’efforce d’étendre l’application de la FA des métaux en travaillant avec des partenaires industriels pour offrir des solutions d’impression 3D de haute qualité et centrées sur le client. Les clients intéressés sont invités à contacter l’entreprise via wehelpyou@farsoon-eu.com pour plus d’informations.

Ce contenu a été produit en collaboration avec Farsoon.