Il y a deux ans, l’Additive Manufacturer Green Trade Association (AMGTA) a choisi le Golisano Institute for Sustainability (GIS) du Rochester Institute of Technology pour mener un projet de recherche sur l’analyse du cycle de vie (ACV). L’étude indépendante est enfin prête à être dévoilée.

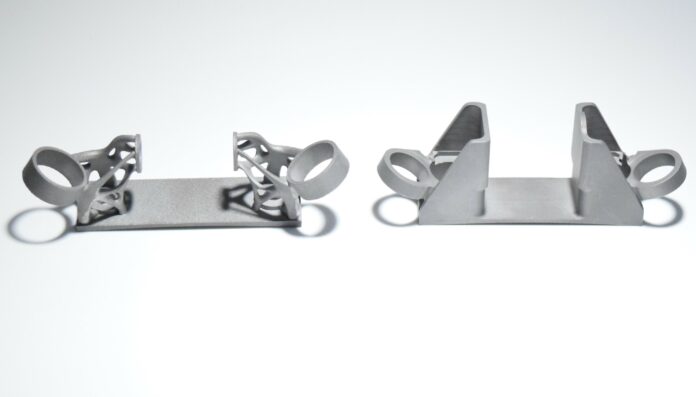

Intitulé « Comparative LCA of a Low-Pressure Turbine (LPT) Bracket by Two Manufacturing Methods« , le rapport analyse un support de turbine basse pression de l’aérospatiale commerciale par le biais d’une analyse du cycle de vie (« ACV »), évaluant à la fois (i) l’impact comparatif de la fabrication additive par fusion laser sur lit de poudre (« LPBF ») par rapport à la fabrication traditionnelle du support et (ii) l’impact d’une réduction de poids de plus de 50 % du support sur la durée de vie de l’aéronef.

Si le résultat final comparatif n’a pas permis de déterminer quelle méthode de fabrication consommait le plus d’énergie, les résultats ont confirmé l’impact considérable de l’allègement des moteurs et des cellules des avions commerciaux sur les émissions de carbone.

Les principaux points forts de l’ACV sont les suivants.

- La méthode de fabrication n’est pas concluante. Utilisant trois méthodologies distinctes, l’ACV n’a pas permis de déterminer quelle méthode de fabrication (traditionnelle ou additive) consommait le plus d’énergie. Dans l’ensemble, ce résultat neutre représente une amélioration par rapport aux études précédentes qui montraient que la fabrication des IAA consommait plus d’énergie que les méthodes traditionnelles.

- Importance du mélange énergétique. L’étude a montré que le facteur de loin le plus important pour déterminer la durabilité de la production était le mélange énergétique d’une installation de fabrication sur le lieu de production et le fait que ce réseau énergétique ait été produit par des moyens durables.

- Impact considérable sur l’allègement des aéronefs. L’étude a clairement montré que l’allègement des composants d’un avion grâce à la conception par FA se traduisait par une réduction spectaculaire des émissions de carbone sur la durée de vie de l’avion, avec une réduction de 13 376 kg pour chaque kg d’allègement.

- Dans l’ensemble, la FA a produit des pièces plus durables. L’impact de l’allègement a été de loin le facteur le plus important pour déterminer que les composants imprimés 3D sont plus durables qu’une pièce conçue et fabriquée de manière traditionnelle.

« La publication de cette ACV examinée par des pairs – la première du genre – représente une étape importante pour l’AMGTA », a déclaré Sherri Monroe, directrice exécutive de l’AMGTA, qui a succédé à Sherry Handel. « Pour la première fois, nous sommes en mesure de publier des résultats tangibles démontrant l’importance de la conception dans la fabrication additive par rapport aux méthodes traditionnelles. Cette étude démontre l’impact très réel que la fabrication additive peut avoir sur la conception des avions et des moteurs du futur, et augure bien de l’utilisation de stratégies similaires dans d’autres industries et programmes. »

Retour d’expérience de l’étude de deux ans

L’étude de deux ans a analysé les deux supports à l’aide de trois méthodes d’ACV, notamment la méthode du point médian ReCiPe 2016 version 1.1, la méthode de la demande cumulée d’énergie v1.11 et la méthode du PRG100 du Groupe d’experts intergouvernemental sur l’évolution du climat (GIEC) 2021. Deux des trois méthodes ont indiqué que, du strict point de vue de la fabrication, le support traditionnel nécessitait moins d’énergie pour être produit, tandis qu’une méthode a indiqué que la fabrication additive (FA) produisait moins de dioxyde de carbone. Dans tous les cas, cependant, les résultats indiquent que la combinaison énergétique du réseau électrique sous-jacent a un effet considérable sur la durabilité du processus de fabrication. L’ACV a été réalisée conformément à la norme ISO 14040:2006(E) et a fait l’objet d’un examen par les pairs par EarthShift Global.

Le support sous-jacent, qui est l’un des 12 présents sur chacun des deux moteurs à turbine GE Aviation CF6-80C2B6F équipant un Boeing 767, fixe un collecteur de carburant au boîtier externe du module de turbine à basse pression du moteur. L’AMGTA l’a choisi parce qu’il s’agit d’une pièce relativement simple, facile d’accès et de localisation. La conception et la fabrication additive du support ont été réalisées par Sintavia, LLC à Hollywood, en Floride, et imprimées sur une imprimante M290 d’EOS GmbH à l’aide de poudre Inconel 718 de Höganäs AB. La pièce traditionnelle a été fabriquée par un atelier d’usinage basé dans le Tennessee à l’aide d’un processus CNC. Le support imprimé 3D optimisé était plus léger de 50 %, soit 0,063 kg, que la version originale. Selon Sintavia, le support optimisé a surpassé le support traditionnel en termes de propriétés mécaniques, avec une durée de vie accrue en dépit de son poids réduit.

Si le choix du support LPT a permis de démontrer simplement comment l’allègement pouvait fonctionner sur un moteur d’avion, l’AMGTA estime que les leçons tirées de l’ACV actuelle pourraient être beaucoup plus largement adoptées par les avionneurs et les motoristes pour de multiples systèmes mécaniques. En outre, l’allègement des méthodes de transport à l’aide de la technologie de conception additive ne se limite pas à la FA métal sur lit de poudre (LPBF), car d’autres technologies additives (notamment le jet de liant, le dépôt d’énergie dirigée et l’impression de polymères) peuvent également éliminer l’excès de poids dans les véhicules, les aéronefs et les navires.

« Les deux phases de cette étude – production et utilisation – ont des implications qui vont bien au-delà de ce support spécifique, de cet avion ou de ce secteur de fabrication », a ajouté Sherri Monroe. « La différence négligeable des impacts environnementaux pendant la production, combinée aux avantages de la production à la demande – quand vous le voulez, où vous le voulez, comme vous le voulez – pour fournir des chaînes d’approvisionnement plus résilientes, efficaces et durables, a des implications significatives pour l’écosystème de fabrication afin de fournir des solutions plus durables. »

« Même si cette étude a des implications immédiates pour la fabrication de moteurs et de cellules d’avions, les résultats de la phase d’utilisation s’étendent à toute partie d’un avion qui pourrait potentiellement être allégée – systèmes mécaniques, sièges, chariots de service, cuisines – et bien au-delà des avions à tout équipement mû par un moteur – véhicules, navires, trains, robots – même si les demandes énergétiques de l’aérospatiale en font le bénéficiaire le plus important, le plus évident et le plus immédiat. »

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !