Lorsqu’on a commencé à parler de fabrication additive et de composites, nous ne nous attendions pas à ce que cette combinaison fonctionne et conduise au développement de certaines applications de niche pourtant intéressantes pour l’industrie. Dans son dernier rapport, SmarTech Analysis a annoncé que ce segment de marché dépasserait les 9 milliards de dollars en 2028. Qu’est-ce qui explique la multitude de nouvelles opportunités pour l’industrie des composites ? Plus important encore, qu’est-ce qui motive ce segment de marché ?

Cet article vise à donner un état des lieux de la fabrication additive de composites et met en évidence les principaux éléments que les entreprises doivent garder à l’esprit lorsqu’elles font leurs premiers pas sur ce segment de marché. Pour aborder cette question, nous avons invité deux experts : Anisoprint et SABIC.

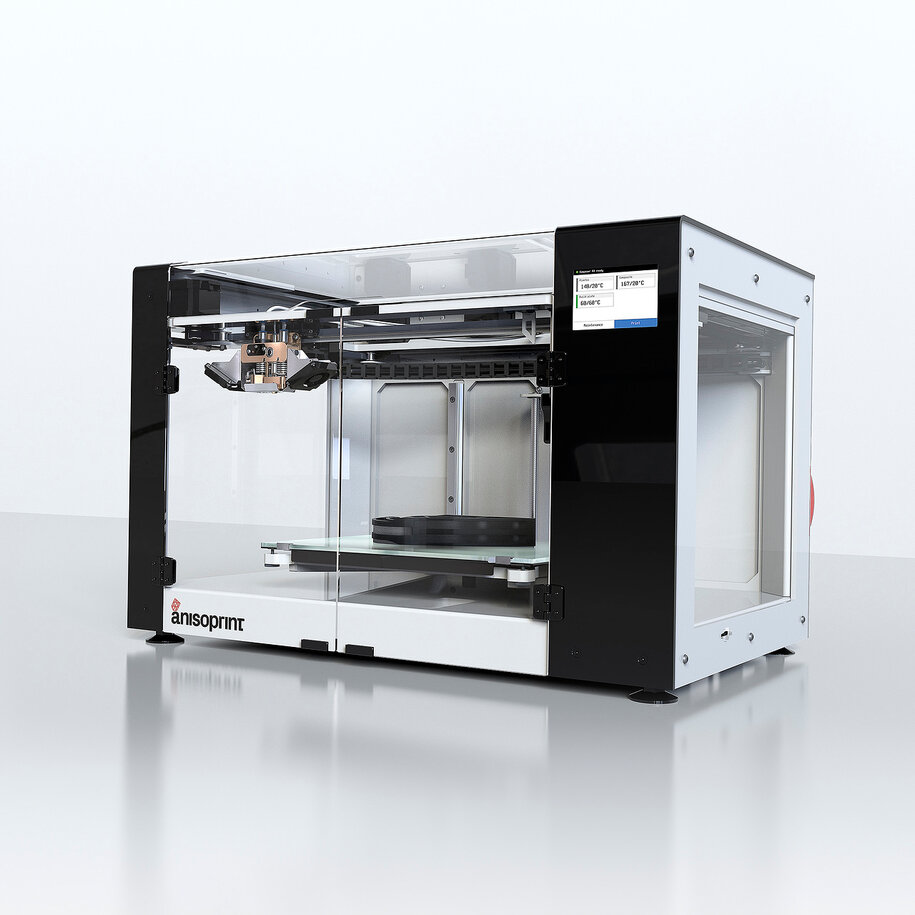

Anisoprint est l’un des pionniers de l’impression 3D de fibre continue. Le fabricant russe développe des imprimantes 3D à co-extrusion de fibres composites qui permettent de fabriquer des pièces renforcées à haute résistance. Fort d’une décennie d’expérience universitaire et industrielle dans la conception et l’optimisation de matériaux et de structures composites, Fedor Antonov, fondateur et CEO de la société, a fait part de ses réflexions sur cette technologie de niche.

À côté d’Anisoprint, il y a SABIC. Cet expert de l’industrie chimique apporte de la valeur en fournissant des matériaux à différents points de la chaîne de valeur mondiale de la fabrication additive. Kim Ly, scientifique en chef de la division Technologie d’applications chez SABIC, a répondu à nos questions dans le cadre de ce dossier.

Il y a sept ans, lorsque nous avons assisté au lancement de l’imprimante 3D de Markforged, capable de traiter des structures polymères avec un renforcement continu en fibres de carbone, tout article sur le sujet aurait pris une ou deux pages. Aujourd’hui, avec le développement de nouveaux matériaux et l’arrivée de nouveaux venus, ce même sujet peut remplir tout un magazine.

Pour Antonov, l’impression 3D composite est moins répandue que les autres technologies de la FA car « c’est l’une des plus jeunes branches des technologies de la FA. De nouveaux acteurs entrent sur le marché chaque année et le nombre d’applications et de cas d’utilisation augmente rapidement ». « Je suis presque sûr que dans 5 à 10 ans, l’impression 3D composite sera l’une des plus grandes nouveautés de la FA », a déclaré Antonov.

Pourquoi la fabrication additive des composites a-t-elle du sens aujourd’hui ?

Nous avons tendance à croire que le « cycle vertueux de l’industrie de l’impression 3D » est le moteur de ce changement. Selon les mots de Shane Fox, fondateur de Link3D, « plus les designers concevront de produits, plus nous aurons d’applications. Plus il y aura d’applications, plus de matériaux seront développés, et plus les imprimantes évolueront ou seront introduites sur le marché ».

Ce cercle vertueux est une première réponse à l’évolution de la fabrication additive des composites. Si on creuse un peu plus, on se rend compte que ce cycle vertueux attire également l’attention sur les défis des procédés traditionnels de fabrication des composites et sur la façon dont la fabrication additive pourrait être la seule à pouvoir y répondre.

En effet, les technologies traditionnelles de fabrication de composites nécessitent souvent des opérations de préparation et des étapes de post-traitement telles que l’autoclavage et le moulage sous vide. Non seulement ces étapes sont coûteuses avec des plastiques ou des métaux standard, mais elles doivent être réalisées par une main-d’œuvre plus qualifiée.

En outre, comme les concepteurs ont besoin de matériaux plus résistants pouvant être traités par FA, il est nécessaire d’explorer d’autres possibilités de fabrication. Les matériaux composites pourraient donc devenir une alternative intéressante là où les métaux ne sont pas toujours suffisamment légers.

En parlant de la façon dont l’utilisation des composites diffère des procédés de fabrication conventionnels et des procédés de fabrication additive, Antonov a déclaré :

« Il n’y a pas qu’un seul procédé conventionnel de fabrication de composites. Et la plupart d’entre eux sont également additifs par définition (les matériaux sont ajoutés pour créer un objet, et non retirés). De plus, les technologies de placement automatique des fibres (AFP) ou de pose de bandes (ATL), utilisées avec succès depuis des décennies pour produire des pièces composites de haute performance, pourraient être appelées impression 3D. Certaines des nouvelles sociétés d’impression 3D composite proposent des technologies très similaires à l’AFP ou à l’ATL, et certains des anciens fournisseurs d’AFP/ATL commencent maintenant à appeler leurs machines des imprimantes 3D. Il existe d’autres technologies de fabrication de composites, telles que la stratification manuelle, l’enroulement filamentaire, la pultrusion, le moulage par transfert de résine et bien d’autres, qui sont très différentes les unes des autres, mais qui sont toutes additives. Ce qui fait vraiment la différence, ce n’est pas le fait que ces technologies soient additives, mais plutôt un niveau plus élevé d’automatisation, de numérisation et de personnalisation du processus de fabrication. La plupart des technologies conventionnelles sont des processus à plusieurs étapes qui nécessitent beaucoup de travail manuel et administratif et présentent de nombreuses limites. La technologie de fabrication composite idéale du futur (anisoprinting) est un processus de fabrication numérique en une seule étape, entièrement automatisé, qui n’impose aucune limite à la forme et à la structure interne de la pièce ».

Cette nécessité d’étalage à la main, l’équipement de polymérisation coûteux et le besoin de matériaux plus résistants sont quelques domaines où la FA apporte des solutions tangibles.

L’utilisation de matériaux composites dans la fabrication additive

Premièrement, les matériaux composites sont la combinaison de deux ou plusieurs matériaux ayant des propriétés physiques et chimiques différentes. Pour développer la plupart des composites, les experts en matériaux prennent généralement un matériau (la matrice) et l’entourent de fibres ou de fragments d’un matériau plus résistant (le renfort).

Les matériaux composites sont destinés à remplir une certaine fonction, par exemple à fournir des pièces plus résistantes ou plus légères, à fournir des pièces qui peuvent résister à l’électricité ou à améliorer la résistance et la rigidité. En bref, ils améliorent toujours les propriétés de leurs matériaux de base et sont utilisés dans diverses applications.

Les matériaux composites se présentent sous diverses formes. Prenant les matériaux de SABIC comme exemple, Kim Ly a expliqué que « les granulés de polymères renforcés de verre et de carbone peuvent être utilisés dans la fabrication additive grand format (LFAM), également connue sous le nom de fabrication de granulés fondus ou de fabrication additive par extrusion de granulés ». Toutefois, ces matériaux peuvent se présenter sous de nombreuses formes différentes, car la manière dont ils sont utilisés dépend également du type de technologie de FA qui les traite. En parlant de LFAM par exemple, Ly a expliqué que cette technologie est généralement associée à des enveloppes d’impression d’un mètre cube et plus et à des taux d’alimentation en granulés allant de 5 à 250 kg/h.

Quoi qu’il en soit, les « polymères de base primaires de SABIC comprennent l’ABS (Acrylonitrile-Butadiène-Styrène), le PC (polycarbonate à usage général et à haute température), l’EPI (NORYL™ résine de polyphénylène éther), et le PEI (ULTEM™ résine de polyétherimide), ainsi qu’un nouveau composé basé sur notre PC FST pour des performances accrues en matière de faible flamme, de fumée et de toxicité ».

En parlant des défis que les opérateurs peuvent rencontrer au niveau des matériaux, Ly a poursuivi :

« Nous avons appris que de nombreux premiers utilisateurs de LFAM ont moins d’expérience dans le traitement des polymères que notre clientèle traditionnelle dans le domaine du moulage par injection, en particulier dans les domaines de la sélection des matériaux et de la conception pour la fabrication d’additifs. En outre, il est essentiel de comprendre les meilleures pratiques en matière de manipulation, de séchage et de traitement des matériaux, car il peut y avoir des différences dans le comportement des grades, même au sein d’une même famille de polymères. Pour cette raison, SABIC fournit également un soutien, y compris une éducation fondamentale sur les polymères, si nécessaire. En outre, comme nous utilisons notre imprimante grand format pour sérigraphier les composés en cours de développement, nous sommes très conscients des défis potentiels de conception et de traitement qui peuvent se présenter. Nous proposons donc d’examiner les configurations d’impression proposées et pouvons être présents en personne ou en ligne lors des premières impressions pour aider à diagnostiquer tout problème. Cela peut contribuer à accélérer la courbe d’apprentissage pour nos clients ».

Fibres coupées ou continues

Comme mentionné précédemment, la plupart des composites sont formés avec un matériau principal (la matrice) qui est renforcé par des fibres de fragments d’un matériau plus résistant. Il convient de noter que deux types de fibres de renforcement sont compatibles avec la technologie de FA : les fibres coupées et les fibres continues.

Dans le cas de la fibre hachée, de petits brins (< 1 mm de longueur) sont incorporés dans le matériau polymère. Le pourcentage de fibre utilisé et le thermoplastique de base influenceront la résistance de la pièce finale.

La fibre continue, en revanche, nécessite un mélange de longs brins de fibre et d’un thermoplastique pendant le processus d’impression. Ce thermoplastique peut être du PLA, de l’ABS, du Nylon, du PETG et du PEEK. Ce type de pièces est généralement très léger et aussi résistant que le métal.

Il est facile d’apprécier les capacités de ces deux types de fibres lorsqu’elles sont traitées sur une technologie de FA spécifique.

« Les imprimantes construites pour les LFAM utilisent des composés à base de fibres coupées pour tirer parti des propriétés de résistance ainsi que de la disponibilité généralisée et du coût inférieur des pastilles par rapport aux filaments. L’utilisation de fibres coupées permet un renforcement réparti dans toute la matrice de l’impression. Les imprimantes qui incorporent des fibres continues dans une matrice de polymère fondu ont été introduites plus récemment et offrent des capacités fonctionnelles supplémentaires ; cependant, l’utilisation de fibres continues peut avoir certaines limites en matière de conception et d’incorporation complète dans la matrice, en particulier dans les systèmes de FA à portique », a souligné l’orateur de la SABIC.

Dans l’industrie, la fabrication additive de composites à fibres coupées trouverait plus d’applications que la fibre continue en raison de cette longueur de brins, qui est moins complexe à traiter que la FA de fibre continue.

L’accent sur la fibre de carbone

La fibre de carbone est l’un des types de fibres les plus utilisés sur le marché de l’impression 3D, avec la fibre de verre et le Kevlar. Pour les deux experts, deux arguments principaux expliquent cette utilisation excessive et croissante de la fibre de carbone : les performances et les applications.

Pour le CEO d’Anisoprint, c’est une question de performance. « Comme le principal UVP (Unique Value Proposition) de l’impression 3D composite est la haute performance (haute résistance, rigidité et faible poids), il est logique d’utiliser les composants les plus performants. Lorsque les questions de prix deviendront plus importantes avec la maturité de la technologie, probablement, d’autres types de fibres (comme le verre, le basalte, l’aramide ou les fibres naturelles) deviendront plus populaires, mais chacun trouvera son propre créneau », note Antonov.

Même si elle reconnaît que les principaux cas d’utilisation à ce jour, sont observés avec la fibre de carbone et la fibre de verre, Ly met également l’accent sur le coût élevé des composés renforcés en fibre de carbone par rapport aux composés en fibre de verre. Cependant, malgré ce coût élevé, les opérateurs sont attirés par la résistance, le module, la conductivité thermique et le faible coefficient de dilatation thermique de la fibre de carbone, des propriétés qui sont « toutes très importantes pour les applications d’outillage ». Sans oublier que les composés de fibres de carbone sont également moins sujets au gauchissement, un avantage clé pour une fabrication robuste.

Des différences notables subsistent entre l’impression 3D de fibres de carbone et l’impression de thermoplastiques chargés de fibres de carbone, ainsi que la pose continue de fibres de carbone dans le cadre d’une géométrie imprimée en 3D. Cela nous amène à notre prochaine question : quel type de technologies de FA peut traiter les matériaux composites ?

Matériaux vs technologies de FA

Quelques fabricants se positionnent sur le marché de l’impression 3D composite. Certains d’entre eux ont fait de cette technologie leur activité principale, tandis que d’autres fournissent cette technologie dans le cadre d’un vaste portefeuille de technologies de production. Il y en a par exemple :

Anisoprint, +Lab/moi composites, 3D Fortify, 3DXTech, Advanc3D Materials, Arevo Labs, CEAD Group, Cincinnati Inc, Continuous Composites 3D, CRP Group, EOS, Impossible Objects, Ingersoll, Markforged, Roboze, Ricoh, Stratasys, Thermwood, Desktop Metal et Fortify.

Comme les matériaux composites sont disponibles sous différentes formes, leurs technologies de FA peuvent être basées sur un procédé liquide ou filamentaire.

En outre, comme les matériaux composites nécessitent une approche spécifique, les technologies existantes qui n’ont pas été développées dans le but de traiter les composites ne peuvent pas les traiter. Antonov n’a pas pris en compte les composites renforcés de fibres courtes ici, car « ils n’offrent pas une proposition de valeur différente ».

Néanmoins, « la plupart des composites de FA sont basés sur l’extrusion de matériaux, ou sur la stratification. Pour l’instant, il est assez difficile de les classer, car chaque fournisseur a son propre processus, dont chacun a ses avantages et ses inconvénients », a complété le CEO d’Anisoprint.

La technologie d’impression 3D à fibres continues d’Anisoprint se distingue par deux entrées : la première est conçue pour le matériau de renforcement (fibre) et l’autre pour le matériau de matrice (plastique). Les deux matériaux sont mélangés à l’intérieur de la tête d’impression et sont extrudés par une seule buse.

Pour commenter sur ce qui rend leur technologie exceptionnelle, Antonov déclare « dans la plupart des autres procédés d’impression 3D par extrusion de fibres continues, la fibre est préalablement imprégnée de plastique, et la tête d’impression a une entrée (pour la fibre, imprégnée de plastique) et une sortie (pour la même, mais le plastique est fondu à l’intérieur). L’approche de co-extrusion nous permet d’utiliser différents types de plastiques comme matériau de matrice (liant), et ce choix est fait du côté du client, ce qui n’est pas possible avec l’approche de pré-imprégnation. Et plus important encore, avec la co-extrusion, vous pouvez modifier localement la fraction volumique de la fibre, ce qui permet d’imprimer des structures plus complexes telles que des treillis ou d’utiliser des couches d’épaisseur variable ».

Réflexions finales

Alors que le marché de la FA s’éloigne du stéréotype du prototypage rapide, l’accent est mis de plus en plus sur la fonctionnalité et les matériaux ne sont pas exemptés de cet examen. En ce qui concerne l’impression 3D composite, cette technologie de niche permet une multitude d’applications dans tous les domaines qui exigent des pièces légères et performantes.

La proposition de valeur dans la création de grandes pièces et d’outils en quelques jours plutôt qu’en quelques mois comprend la rapidité de mise sur le marché, la réduction des coûts de développement et, souvent, l’augmentation des revenus grâce à des ventes plus rapides.

« Toutefois, du point de vue du fournisseur de matériaux, l’amélioration de la qualité et de la cohérence des matériaux reste un objectif prioritaire. Comme les impressions peuvent s’étaler sur plusieurs heures, voire plusieurs jours, les erreurs qui peuvent se produire à un stade avancé du cycle d’impression peuvent entraîner un gaspillage de matériaux et mettent en évidence la nécessité de réduire au minimum la fluctuation du processus ». Il s’agit donc du prochain domaine d’amélioration des spécialistes de la FA.

Ce dossier a été initialement publié dans le numéro de Septembre-Octobre 2020 de 3D ADEPT Mag.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram ! Si vous avez une innovation à partager pour le prochain numéro de notre magazine numérique ou si vous avez un article à faire connaître, n’hésitez pas à nous envoyer un email à contact@3dadept.com.